高压柱塞泵转子双金属挤压铸挂成形的工艺特点

凌 静

宿州学院机械与电子工程学院,安徽宿州,234000

高压柱塞泵转子双金属挤压铸挂成形的工艺特点

凌 静

宿州学院机械与电子工程学院,安徽宿州,234000

对重力铸挂转子毛坯与双金属挤压铸挂转子毛坯两种技术的铸挂过程进行了研究,结果采用双金属挤压铸挂优势明显:复合效果好;机械加工余量小。双金属(45#钢—铅锡青铜)挤压铸挂的传热特点:界面热阻先增大后下降,温度梯度大。液体金属挤压铸挂成形时金属液充型和凝固的特点分别为:浇注充型产生冷隔,高压充型消除冷隔;重力凝固时间长,高压凝固时间仅为重力凝固的1/4~1/3。双金属挤压铸造成形的优点:高压金属成形,双侧金属易夹紧;易获得细晶组织;铸件无须起模;高压时无须浇冒口。缺点是属熔液内部的氧化物和夹杂物存在内部。改进措施:提高熔炼合金液质量,浇筑前过滤。

双金属;挤压铸挂;结合面;传热

1 问题的提出

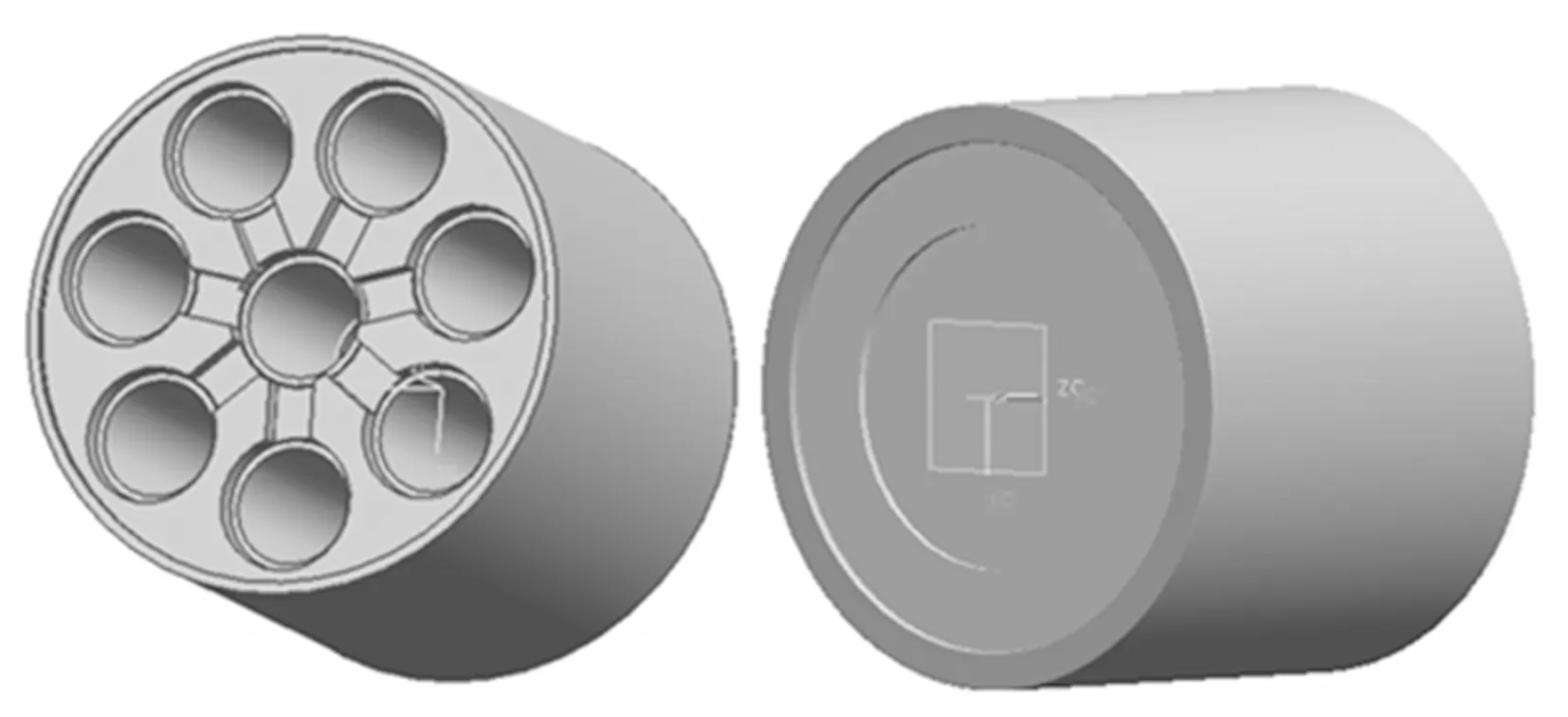

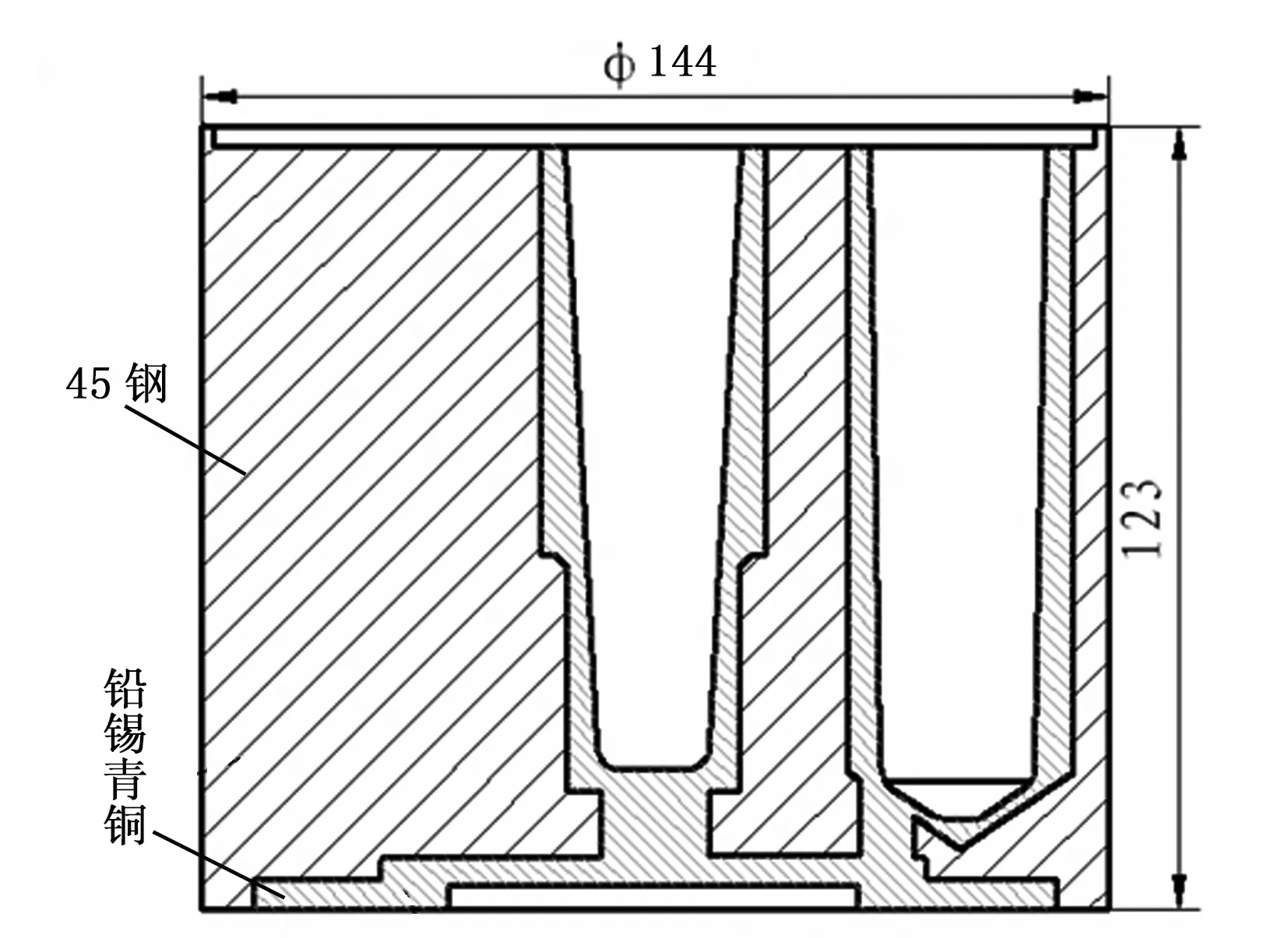

液压柱塞泵转子毛坯的结构由两部分组成,如图1所示。第一部分,转子主体,材质是45#钢,这部分用来承载压力和抵抗冲击作用。第二部分,转子工作面,材质是ZCuPb18Sn8铅锡青铜,在图1中,转子工作面包含的部分又有中心孔壁、SR240球冠面和7个圆周均布孔壁。转子工作面的厚度为2 mm左右,性能为抗疲劳、抗咬合、减磨、导热性好以及工作温度达到300℃度时也不易摩擦粘连。

图1 转子结构图

建立柱塞泵转子双金属的高压铸造成形原理是本课题的关键技术。简而言之,高压45#钢坯的端面,可以在柱塞泵转子的孔壁上铸挂一定厚度(本文为2 mm)的耐磨材料ZCuPb18Sn8铅锡青铜。由于是在高压条件下铸挂,因此对柱塞泵转子工作面——双金属的结合面的强度要求很高,即对面之间的剪切强度要求高。另外,结合面之间不能出现常见的铸造缺陷,如气孔、缩松和夹渣等。

2 重力铸挂转子毛坯与双金属挤压铸挂转子毛坯的比较

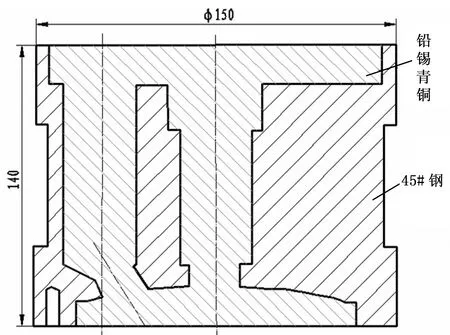

重力铸造转子毛坯技术定义为,仅在重力的作用下把铅锡青铜合金熔液浇入钢坯体中,从而得到重力作用下的转子毛坯,如图2所示。图3则是这一技术又经机械加工后的转子毛坯。这一技术的优点就是操作简单,而缺点则更多,比如,靠近铅锡青铜一侧的结合面处会出现气孔、夹渣,导致结合面性能不能满足要求,造成大量试件报废,浪费人力、物力、财力,让企业难以发展。重力铸造转子毛坯技术机械加工余量大,造成铅锡青铜的大量使用,这不仅增加了工人、机械的工作量,而且不必要的浪费与国家提倡的节约资源相背。

图2 重力铸造转子毛坯图

图3 机械加工后的转子毛坯图

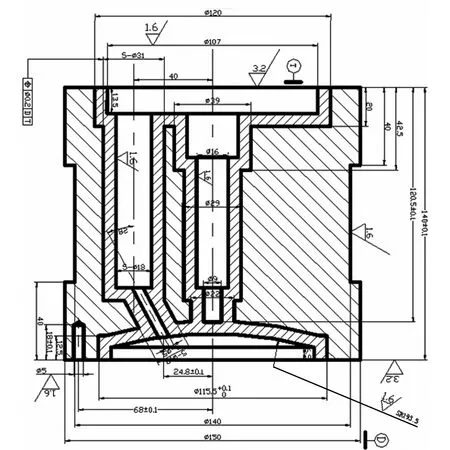

双金属挤压铸挂转子毛坯技术(图4)的缺点是技术相对重力铸造转子毛坯技术工艺复杂,主要体现在需要高压作用熔液,而优点则相对更多,最终能满足试件的要求。

(1)复合效果好。高压提高了液体金属的填充性能;结合面接触紧密,两侧的双金属咬合夹紧作用增强;结合面质量提高,少见铸造缺陷。

(2)机械加工余量小。减少了工人、机械的工作量,节约了铅锡青铜重金属资源。

(3)用液体高压铸造技术研究开发复杂的试件,体现挤压铸造技术的新发展。

图4 双金属挤压铸造转子毛坯图

3 双金属(45#钢—铅锡青铜)挤压铸挂的传热特点

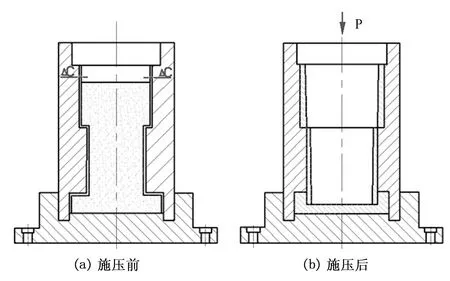

双金属这里指的是45#钢和铅锡青铜。当高温下铅锡青铜熔液浇入铸型后,模具温度急剧上升,而模具侧壁金属液体则形成激冷硬壳。由于模具和铅锡青铜液体会产生变温热应变而收缩,所以钢坯壁之间形成间隙,如图5(a)所示,界面热阻增大,铸件冷却速度下降。施加高压,激冷的硬壳由于弹性变形,刚产生的间隙会消失,如图5(b)所示,界面热阻陡然下降,温度梯度大。

图5 液态金属冲压铸挂施压前后铸型间隙变化

4 液体金属挤压铸挂成形时金属液充型和凝固的特点

液体金属挤压铸挂成形,金属液充型需要两个阶段。第一阶段,浇注充型。这一阶段主要是在重力作用下浇注,由于液体流速慢,模壁冷却强烈,又要保证液体的流动性,需要较长时间,容易产生冷隔。第二阶段,高压充型。相比第一阶段,这一阶段由于高压,液体流动时间短,不易产生或可以消除冷隔等第一阶段的铸造缺陷。

液体金属挤压铸挂成形时,金属凝固同样也有两个阶段。第一阶段,重力凝固。凝固时间按前文所述的重力铸挂计算。第二阶段,高压凝固。高压施加之后,凝固时间为第一阶段重力凝固的1/4~1/3。

液体金属挤压铸挂成形时,金属液充型和凝固的特点:形核率增加。主要原因为:液体金属在高压下快速成核,做功降低,结果是更多液体金属形成原子团形核;凝固温度提高,比普通大气压下有更大的过冷度;金属晶体的游离、增殖加速。

5 双金属挤压铸造成形的特点

(1)高压液态金属成形、凝固时收缩,结合面两侧双金属易夹紧,同时对复杂零件内腔有填充作用。

(2)金属晶核半径变小,形核率增大,易获得细晶组织;另外,凝固收缩率约为重力铸造时的1/3左右,铸造缺陷不易出现,使铸挂金属的致密度提高。

(3)铸件无须起模,即不要考虑拔模斜度、型腔光洁度,增大了型腔的粗糙度,使得金属熔液和型腔壁结合紧密,铸件质量提高。

(4)高压时,无须浇冒口,减少铅锡青铜材料的使用,机械加工量也得到减少,能提高产品的技术和经济效益,缩短生产周期。

(5)由于没有排渣、集渣使用的浇冒口,金属熔液内部的氧化物和夹杂物存在内部,这是本技术的缺点,造成铸件力学性能的降低。改进措施:液态金属高压铸挂时,所用的熔炼合金液质量要高,浇注前过滤夹渣,以免残存在内部的铸造缺陷出现。

6 结束语

(1)双金属(45#钢—铅锡青铜)挤压铸挂成形技术的采用,大大减小了柱塞泵转子的机械加工余量,提高了结合层的质量。

(2)高压柱塞泵转子双金属挤压铸挂成形的合金熔液要在浇注前过滤,避免成形后内部的铸造缺陷出现。

[1]JIANG Bin,YIN Heng-mei,YANG Qing-shan,et al.Effect of stannum addition on microstructure of as-cast and as-extruded Mg-SLi alloys[J].Transactions of Nonferrous Metals Society of China,2011,21(11):2378-2383

[2]张静,袁付庆,黄浩.铸态和挤压变形态Mg-Zn-Al-Re镁合金的室温和高温力学性能[J].稀有金属材料与工程,2013,42(3):593-597

[3]何建军,陈振华,严红革.固液混合铸造Al-10Mn合金坯料的挤压[J]. 中国有色金属学报,2006,16(8):1331-1336

[4]齐丕骧,吴岳壹,齐霖.挤压铸造合金材料的研究进展[J].特种铸造及有色合金.2005,25(1):28-31

[5]李淑波,吴昆,郑明毅,等.挤压对AZ91铸造镁合金力学性能的影响[J].材料工程.2006(12):54-57

[6]刘艳华,熊洪淼,郭洪民,等.半固态A356铝合金流变挤压铸造工艺[J].特种铸造及有色合金,2008,28(2):122-124

[7]王家宣,诸葛跃,姜丽红,等.5083合金挤压铸造工艺的研究[J].特种铸造及有色合金,2010,30(1):57-59

(责任编辑:汪材印)

2014-04-25

宿州学院一般科研项目“柱塞泵转子挤压铸挂成形的优化”(2012yyb07)。

凌静(1984-),女,广西兴业人,硕士,助教,主要研究方向:机械加工制造、模拟仿真。

10.3969/j.issn.1673-2006.2014.07.024

TG249.2

A

1673-2006(2014)07-0078-03