超音速叶型关键几何参数敏感性分析

郑覃,羌晓青,滕金芳

(上海交通大学 航空航天学院,上海 200240)

超音速叶型关键几何参数敏感性分析

郑覃,羌晓青,滕金芳

(上海交通大学 航空航天学院,上海 200240)

为了分析超音速叶型关键几何参数的敏感性,以NASA Rotor67跨音速压气机转子为研究对象,采用准二维的数值方法,研究弯度、最大厚度位置等叶型关键几何参数的变化对跨音速压气机转子顶部叶栅激波结构及流场性能的影响。结果表明,与最大厚度位置相比,叶型弯度的影响更为显著;以安装角表征叶型弯度,在63°~65°范围内存在最优值使总压比达到最大。

跨音速压气机;超音速叶型;关键几何参数;激波结构;流场性能

跨音速压气机与传统的亚音速压气机相比,不仅实现了较大的气流折转,还能充分利用超音流动区的激波,增加了压气机的扩压能力,大幅提升压气机部件的整体性能,明显提高了发动机的推重比[1-3]。因此,深入研究跨音速压气机顶部叶栅的激波结构和流场特点具有十分重要的意义,是发展和改善跨音速压气机的必要前提。

对超音速叶型几何的优化设计,尤其是对叶型的最大厚度及其相对位置、最大弯度及其相对位置、前缘和尾缘的曲线形式,以及中弧线形式等关键几何参数的优化,可以更合理的组织跨音速叶栅内的激波结构,改善激波与叶片附面层的相互作用,从而在叶片加功量和效率之间获得更好的平衡,使之既具有高做功能力,同时又具备比现有设计水平更好的气动性能。因此,国内外众多学者在跨音速叶栅方面进行了深入的研究。

20世纪90年代,Law等人[4-5]对某单级轴流跨音速压气机重新进行设计,在此基础上,通过改变叶尖的最大厚度位置,设计了两种改型转子,以此研究最大厚度位置的影响,结果表明顶部叶型最大厚度位置位于叶片弦长的55%~60%处时,得到的叶片性能最好。

肖敏[6]采用三种超音速压气机叶型中弧线生成方法得到了四次多项式、指数函数和双圆弧中弧线,并据此进行了叶栅设计得到了三种压气机转子叶片,通过对叶片进行流场数值计算分析,发现各设计叶型表面马赫数分布理想,激波结构合理,其中指数中弧线法效果最显著。

陈乃兴[7]研究分析了叶型中弧线为三次多项式曲线时,三维风扇平均半径处叶片的最大弯度位置对跨音速压气机叶片气动性能的影响。

靳军[8]应用NURBS(非均匀有理B样条)曲线构造超声速叶型,以形状控制因子和方向控制因子这两个控制参数调整叶栅前缘椭圆弧的几何形状,确定多种方案。研究表明,椭圆弧的形状控制因子的减小对超声速叶栅的前缘激波和气流流动状况具有一定的改善效果。

姜斌等人[9]采用中弧线形式为四次多项式曲线、厚度分布规律为双三次多项式曲线的造型方法得到二维扩压叶型,在高亚音进口条件下和60°几何折转角的情况下对叶型气动性能进行研究,总结了中弧线进口曲率、最大厚度以及最大厚度位置对叶型性能的影响。

崔伟伟等人[10]通过调整叶型中弧线分布设计出了几种不同的跨音速转子,并运用数值模拟的方法对比了各个跨音速转子的流场和性能的异同,研究结果显示,来流马赫数较高的情况下,跨音速转子流场对叶型中弧线分布比较敏感,中弧线分布应尽量保证负荷的平稳加载以及预期的气流折转;跨音速转子叶根区域有较大的叶型折转角对流场影响不大,因为仅在前缘附近存在局部的超音区,但叶尖区域的叶型折转角应尽量小,因为该区域主要通过激波进行增压并且非常容易诱发边界层分离;跨音速转子的设计中,最大厚度位置之后的中弧线折转比重采用由叶根沿展向逐渐增大的分布规律,这样可以有效地降低流动分离损失。

Giebmanns等人[11]以某风扇叶片为研究对象,采用数值方法,系统的对其不同叶高处前缘几何的敏感性开展了研究。文中对三个不同叶高的二维叶型的前缘几何进行了优化研究,再将前缘几何改型后的三维叶片与三维原型叶片进行对比研究。结果表明,前缘几何经过优化的叶片,较原型而言,等熵效率最高有0.5%的提升。

考虑到对超音速叶型关键几何参数的研究具有重要的意义,并且在已有的研究中,关于超音速叶型弯度和厚度的研究并不多,因此本文选取NASA Rotor67跨音速压气机转子为研究对象,采用基于拟流面的准二维数值方法对其顶部超音速叶栅进行计算,主要研究弯度和最大厚度位置对叶栅激波结构和流场性能的影响,分析参数的敏感性。

1 数值方案

本文采用NUMECA软件进行数值模拟,以NASA Rotor67跨音速转子为原型。参照文献[12]中给出的计算精度校核的结果,数值计算时湍流模型选择Spalart-Allmaras一方程模型,差分格式采用中心差分,网格采用HOH型拓扑结构。通过构造多套规模不同的网格进行计算,完成无关性分析。考虑到采用准二维数值模拟方法对计算资源需求较小,因此文中采用了相对较密的网格结构,网格总数为23414,其中叶型附近B2B网格如图1所示。

图1 计算用B2B网格

通过改变顶部叶型中弧线控制点及厚度分布,采用对称厚度分布的方式,分别建立不同弯度和不同最大厚度位置研究方案,然后采用准二维数值方法对比研究不同方案下叶栅槽道内激波结构及流场性能。其中,准二维数值模拟对象是以转子叶片顶部叶型为基础、径向拉伸而成的三维薄层,其叶片进口相对马赫数约为1.4。

分别针对弯度和最大厚度位置两种关键几何参数,进行相关数值方案的计算研究。

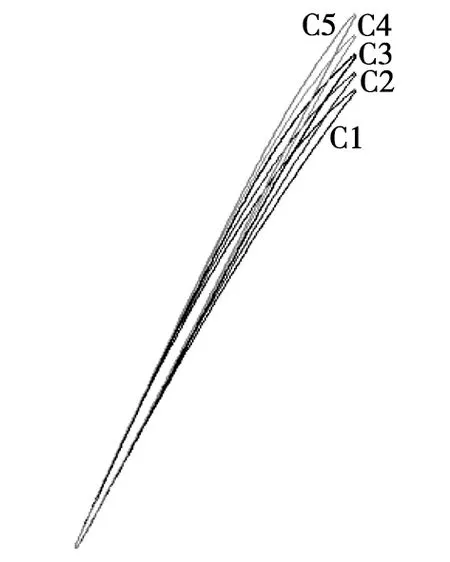

在弯度方案研究中,通过改变叶型安装角实现对叶型弯度的控制(保证轴向弦长不变),建立C1~C5五组方案,安装角变化范围为61°~65°,其中C3为原型方案,安装角为63°。

在最大厚度位置方案研究中,建立ORI、TE1、TE2、TE3和TE4共五组方案,最大厚度位置变化范围为56%~74%,其中ORI为原型方案,其叶型最大厚度为2.7 mm,最大厚度位置为64%(基于中弧线)。

2 计算结果及分析

2.1 弯度方案计算

图2给出了不同弯度方案叶型几何对比图。由图2可知,不同弯度方案中叶型前缘位置、轴向弦长保持不变,安装角有一定的改变。

图2 叶型几何对比图

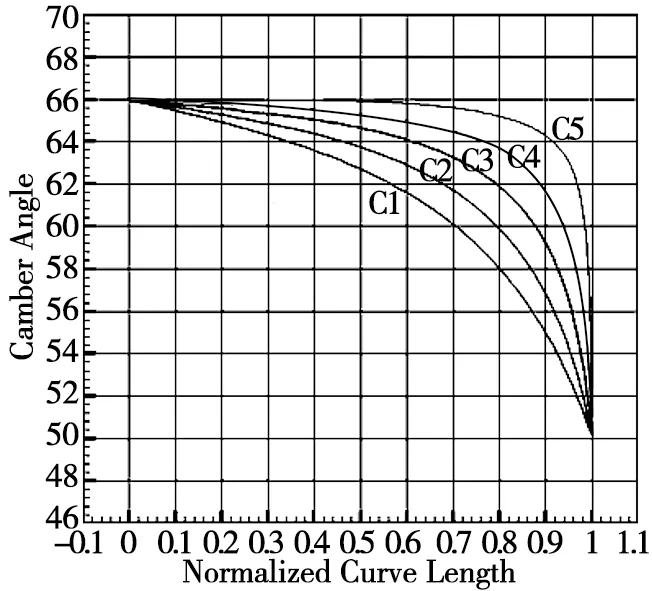

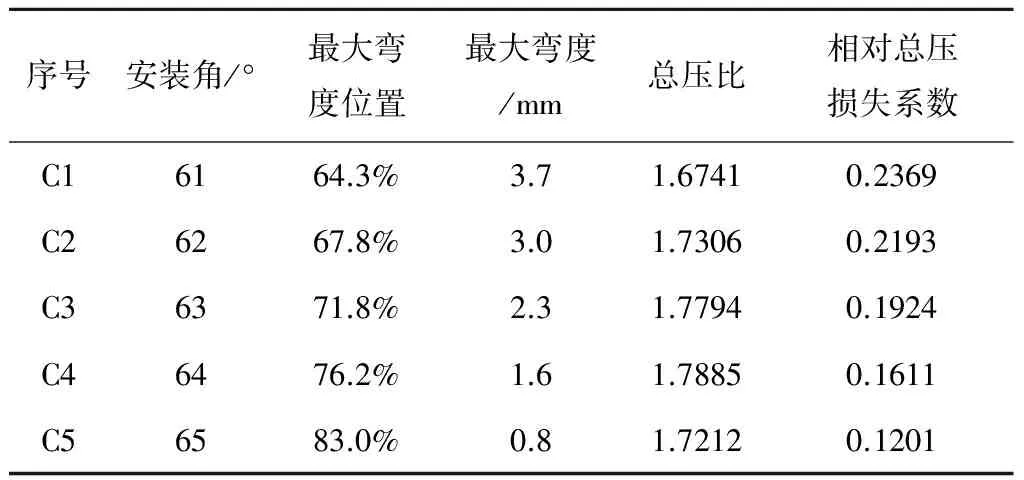

图3给出了不同弯度方案中弧线弯角分布曲线;表1给出了不同弯度方案、设计背压条件下准二维叶栅出口总压比及相对总压损失与安装角的关系。

对照图3和表1分析可知,C3方案为原型,安装角为63°,最大弯度位置为71.8%,最大弯度为2.3 mm;随着安装角的增大,叶型最大弯度逐渐减小,最大弯度位置更靠向尾缘,中弧线弯角在前缘段的变化更加平缓、在尾缘段的变化更加剧烈,总压比呈现先增大后减小的趋势,相对总压损失系数单调减小。

叶型安装角变化的过程中,在63°~65°范围内存在一个使总压比达到最大的安装角,此时最大弯度位置在71.8%~83.0%之间,最大弯度在0.8~2.3 mm之间。

图3 中弧线弯角分布曲线

表1不同弯度方案叶型气动性能对比

序号安装角/°最大弯度位置最大弯度/mm总压比相对总压损失系数C16164.3%3.71.67410.2369C26267.8%3.01.73060.2193C36371.8%2.31.77940.1924C46476.2%1.61.78850.1611C56583.0%0.81.72120.1201

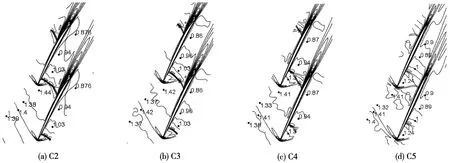

图4给出了部分弯度条件下相对马赫数等值线图。由图可知,随着安装角增大,前缘弓形激波和槽道激波逐渐远离,由相交变为不相交;槽道激波位置逐渐移向下游,其激波结构由正激波逐渐变为斜激波再变为一族压缩波;叶型表面附面层厚度随着安转角的增大而减小,从而一定程度上引起了总压损失的减小。

随着安装角增大,由于最大弯度位置更加靠后,叶型前面的直线段就会更长,从而激波的形成和分布更为合理,激波损失降低,这一定程度上解释了相对总压损失随着安装角增大而减小的现象。

图4 相对马赫数等值线图(弯度方案)

2.2 最大厚度位置方案计算

表2给出了不同最大厚度位置方案、设计背压条件下准二维叶栅出口总压比及相对总压损失与安装角的关系。由表可知,原型ORI方案最大厚度为2.7 mm,最大厚度位置为64%;随着最大厚度位置的增大(最大厚度更靠近尾缘),总压比和相对总压损失系数均呈现减小的趋势,且它们的变化幅度都较小。

表2不同最大厚度位置方案叶型气动性能对比

序号最大厚度/mm最大厚度位置总压比相对总压损失系数ORI2.764%1.77420.1885TE12.768%1.77240.1875TE22.774%1.76670.1834TE32.760%1.77490.1906TE42.756%1.77670.1920

图5 相对马赫数等值线图(最大厚度位置方案)

图5给出了部分最大厚度位置条件下相对马赫数等值线图。由图可知,当最大厚度位置在56%~74%范围内增大时,槽道激波和叶型压力面的交点向通道上游略有移动,激波结构仍保持”λ”形不变,即最大厚度位置对整体激波结构的影响较小。

考虑到最大厚度位置增大时,流场结构改变较小,总压比和相对总压损失系数变化幅度较小并且变化趋势一致,所以进行叶型设计时,不需过分考虑对最大厚度位置的优化,该参数的选取应折中考虑总压比和相对总压损失系数这两个气动性能参数的大小,保持总压比降的不多的同时,减小相对总压损失系数。

3 结论

本文采用准二维的数值方法,对NASA Rotor67跨音速转子顶部的超音速叶型的弯度、最大厚度位置等关键几何参数的敏感性进行了研究,得到如下结论:

(1)与叶型最大厚度位置相比,叶型弯度的改变对准二维叶栅计算得到的激波结构、流场性能等具有更为显著的影响;

(2)以安装角表征叶型弯度,随着安装角增大,总压损失系数单调减小,在63°~65°范围内存在一个使总压比达到最大的值。

[1]陈懋章.风扇/压气机技术发展和对今后工作的建议[J].航空动力学报,2002,17(1):1-15.

[2]W. W. Copenhaver. Summary of Transonic Compressor Research[R]. ADA402377, 2002.

[3]A. J. Wennerstrom. Highly Loaded Axial Flow Compressor: History and Current Developments[J]. Journal of Turbomachinery,1990,112(4):567-578.

[4]C. H. Law, A. R. Wadia. Low Aspect Ratio Transonic Rotors: Part1-Baseline Design and Performance[J]. Journal of Turbomachinery,1993,115(2):218-225.

[5]A. R. Wadia, C. H. Law. Low Aspect Ratio Transonic Rotors: Part2-Influence of Location of Maximum Thickness on Transonic Compressor Performance[J]. Journal of Turbomachinery,1993,115(2):226-239.

[6]肖敏,刘波,仲永兴.轴流压气机超音叶片叶型几何设计方法的研究[J].航空动力学报,2000,15(3):237-240.

[7]陈乃兴,张宏武,徐燕骥,等.叶型中弧线的最大弯度位置对跨音速压气机叶片性能影响的研究[J].工程热物理学报,2005,26(3):409-412.

[8]靳军,刘波,南向谊,等.超声速叶型前缘几何形状对叶栅气动性能的影响[J].航空动力学报,2007,22(4):660-665.

[9]姜斌,王松涛,冯国泰,等.超临界、大折转角扩压叶型的气动性能[J].南京航空航天大学学报,2009,41(5):665-671.

[10]崔伟伟,赵庆军,杜建一,等.某跨音转子设计中叶型中线分布特征研究[J].工程热物理学报,2011,32(11):1838-1842.

[11]A. Giebmanns, J. Backhaus, C. Frey, et al. Compressor Leading Edge Sensitivities and Analysis With an Adjoint Flow Solver[C]. ASME GT2013-94427,2013.

[12]毛明明.跨声速轴流压气机动叶弯和掠的数值研究[D].哈尔滨:哈尔滨工业大学,2008.

SensitivityAnalysisoftheCriticalGeometryParametersinaSupersonicAerofoil

ZHENGTan,QIANGXiao-qing,TENGJin-fang

(SchoolofAeronauticsandAstronautics,ShanghaiJiaoTongUniversity,Shanghai200240,China)

To analyse the sensitivity of critical geometry parameters in a supersonic aerofoil, a transonic rotor, NASA Rotor67, is selected as the baseline rotor. By adopting the quasi-2D simulation methods, this paper investigates the influence of the critical geometry parameters such as the camber angle and location of maximum thickness on the shock structure and aerodynamic performance. The results indicate that the camber angle has a more remarkable effect than the location of maximum thickness. In addition, there exists an optimum stagger angle, representative of the camber angle, between 63 and 65 degrees resulting in the largest total pressure ratio.

transonic compressor;supersonic aerofoil;critical geometry parameters;shock structure;aerodynamic performance

2014-04-01修订稿日期2014-05-21

上海交通大学“新进青年教师启动计划”(12X100040080);高等学校博士学科点专项科研基金(20130073120101)。

郑覃(1992~),男,硕士研究生,研究方向为压气机气动设计及优化。

V23:V233.6+13

A

1002-6339 (2014) 06-0483-04