变频器在复塑钢板生产线改造中的应用

张传明

(清远市技师学院,广东清远 511517)

0 引言

变频器是从20世纪中叶发展起来的一种交流调速设备,是为了解决传统的交流电动机调速困难、交变速设备结构复杂且效率和可靠性均不尽人意的缺点而出现的。因其使交流电动机的调速范围和调速性能均大为提升,交流电动机逐渐代替直流电动机出现在各种应用领域。

1 复塑钢板生产线的工作过程原理及工艺

复塑钢板生产线是将钢板经过多道工序加工成各种用于防盗门及装饰门制造的门板,它主要在钢板表面覆上颜色、花纹各不相同的PVC塑料膜,再在门板底面涂上防锈底漆,然后按所需尺寸规格进行裁剪,再经冲压模具加工压花或直接用于平板门的制造。

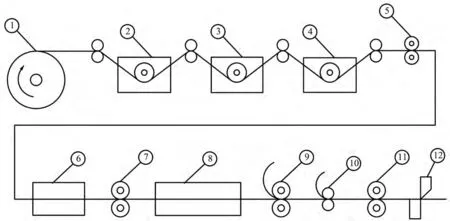

钢板需要经过12道工序的加工,生产线的工作过程(图1):由放卷机将成卷的钢板放卷送出,经油渍清除池将钢板表面的油污除净,再进入酸洗池进行酸洗除污,然后进入清洗池彻底清除板面污垢。将钢板表面清洁处理干净后,经平板机将稍弯曲的钢板进行滚直平整,再经加温炉A加热,将钢板表面加热烘干,然后经胶水机对板面加涂胶水。再进入加温炉B,使钢板加热到一定的温度,使胶水处于最佳粘合状态,经复膜机将所需型号的PVC膜压复、粘合在钢板表面,再经过保护膜压棍在PVC膜上覆一层透明的塑料保护薄膜。然后经底漆机对钢板底面加涂防锈底漆,经风干,按所需的尺寸规格经剪板机进行裁剪。

图1 复塑钢板生产线工作流程图

2 复塑钢板生产线存在的问题

(1)放卷机的调速问题。生产线工作运行时,由于放卷机卷筒的直径会逐渐地减小,转速也必须相应地加快,而放卷机的调速无法保证对钢板的恒速输出,当主传动电机(即平板机)对钢板恒速传送时,放卷机处一直需要有人监视控制调速,当放卷机放出的板料速度慢于平板机时,钢板拉得很紧,如不及时调快速度,将导致平板机过载运行,严重时还损坏电动机。当放卷机放出的板料速度快于平板机时,由于平板机未能及时将板料全部传送,使钢板堆积、弯曲变形。

(2)后面的三台从动电机(胶水机、复膜机、底漆机)与平板机不能实现同步运行。当从动电机慢于主传动电机时,导致钢板弯曲变形,当从动电机快于主传动电机时,从动电机会过载运行,严重时也会烧坏电机。

因此,每台电机都需要安排一个人进行调速控制,从而耗费了许多人力,且工作效率很低,工人的劳动强度也很大。由于生产线不能稳定运行,经常出现故障,导致废品源源不断。

3 对复塑钢板生产线的改造方案

根据生产线的工作原理及存在问题的原因,采用三菱FR-A540矢量控制变频器,运用变频器恒张力控制和同步控制的方法来解决电动机调速问题。

(1)生产线各电动机的运行与结构分析

生产线主要由五台电机对钢板进行拖动传送(图2),A、B、C、D、E五台电动机的功率分别为5.5 kW、7.5 kW、2.2 kW、2.2 kW、2.2 kW,B电机(平板机)为主传动电机,功率最大。在生产线运行过程中,主要由平板机对钢板进行拖动,放卷机传送板料的速度是根据平板机对钢板的传送速度来确定的,而后面的胶水机、复膜机和底漆机均是被动地接受由平板机传送过来的板料,属于从动电机。因此,钢板的运行速度主要由平板机来决定。

根据复塑钢板生产线的工作原理,在运行中,必须保持生产线前后的板速一致,即图2中的V1=V2=V3=V4=V5,因此,当平板机传送板料的速度恒定时,要求放卷机对板料也进行恒速输出,后面的三台从动电机也必须严格跟踪平板机给出的板速运行,即实行板速同步。

图2 生产线电动机拖动运行方框图

(2)变频器容量的选择

按照生产线在运行过程中,电动机可能出现最大电流来选择,一般变频器的额定电流应大于电动机可能出现的最大电流[3],即

式(1)中:

IMmax——电动机的最大运行电流(A);

IN——变频器的额定电流(A)。

该生产线放卷机的功率为5.5 kW,运行中放卷机一般不会出现过载现象,可选5.5 kW的变频器功率。平板机为主传动系统,有时可能会出现短暂的过载,它的工作稳定性直接影响从动电机的工作稳定,故需选择比电动机大一档的变频器,由于平板机的功率为7.5 kW,笔者选择一台11 kW的变频器对其进行控制。三台从动电机的过载可能性较小,但也不能完全忽略,选择一台7.5 kW的变频器足够对三台2.2 kW的电动机进行控制。

(3)对放卷机实施恒张力控制的方法

1)放卷机的工作特点与要求

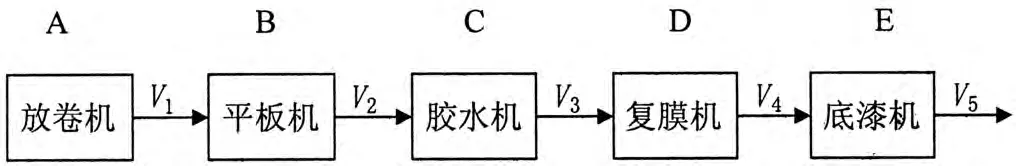

生产线运行时,放卷机不停地输送板料,使卷筒的直径D越来越小,因整个生产线运行时的板速要求保持恒速运行,即张力F必须保持恒定,故拖动系统应实现恒张力控制(图3)。放卷机卷筒的直径D越来越小,故卷筒的阻转矩T也越放越小[3],即

式(2)中:D——放卷机卷筒的直径;

TL——卷筒的阻转矩。

由于放卷时的运行功率将保持恒定,故负载的功率也不变,卷筒的转速n将随着转矩T的减小而逐渐增高,即

式(3)中:nL——放卷机的转速;

PL——恒张力运行时负载功率。

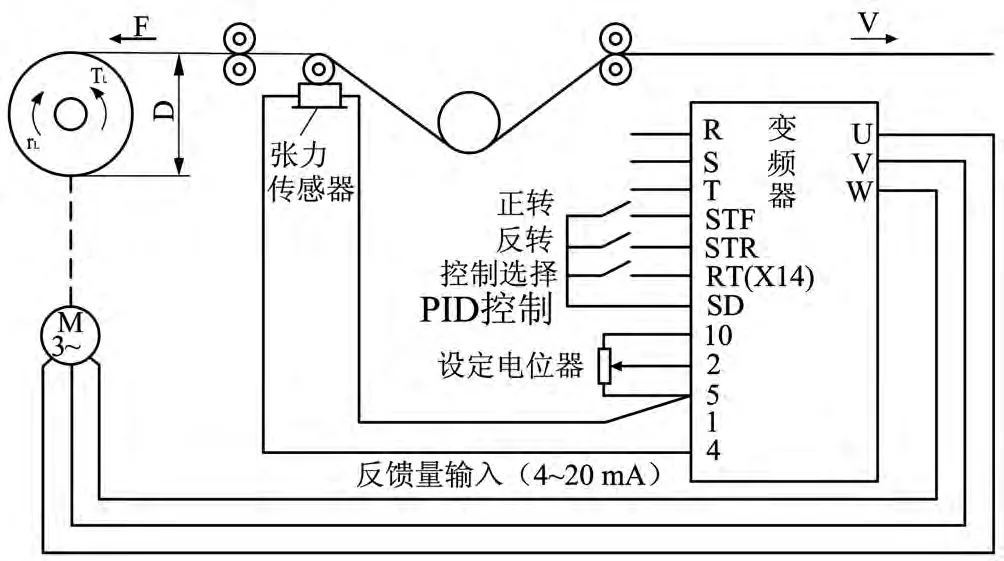

图3 放卷机的恒张力控制接线图

2)恒张力控制的方法

变频器的恒张力控制(接线如图3)主要是利用变频器内置的PID调节功能[2],使放卷机实现比较稳定的恒张力运行。将变频器的PID功能预置为有效,即用RT端子代替X14作为PID控制有效端子,通过运行时张力传感器检测到的信号反馈到变频器的反馈量输入端子4与PID目标设定值进行比较,得出偏差,再由变频器根据计算的结果来改变电动机输出的频率,调节电动机的转速,达到对钢板传送的恒张力控制。

3)变频器参数的设置

根据变频器对恒张力控制的要求,在张力控制过程中,主要由张力传感器来检测张力,再转换为电流信号反馈到变频器,因此,变频器的部分参数的设置须通过张力传感器的压力值来设定。

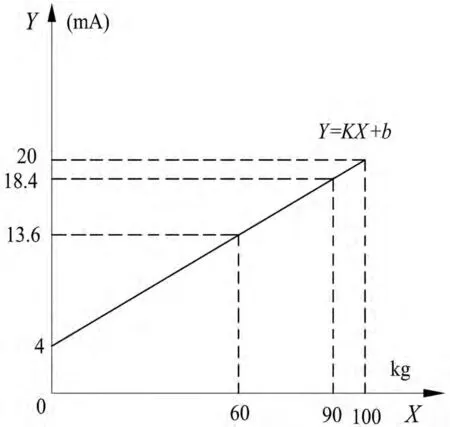

选量程为0~100 kg的张力传感器,传感器的4 mA对应0 kg,20 mA对应100 kg。按生产线运行的要求,传感器的目标压力为60 kg,传感器的上限压力90 kg,下限0 kg。传感器量程与输出电流的对应关系(如图4)可用直线方程y=kx+b[1]表示,当x=100 kg时,y=20 mA,当x=0 kg时,y=4 mA,由此解出k=0.16,b=4,因此,求得方程y=0.16x+4,将传感器的目标压力及上、下限压力值代入方程,即可求得对应的目标值为13.6 mA,上限值18.4 mA,下限值4 mA。

图4 传感器的量程与输出电流的对应关系

图5 设定值与传感器输出的比例关系

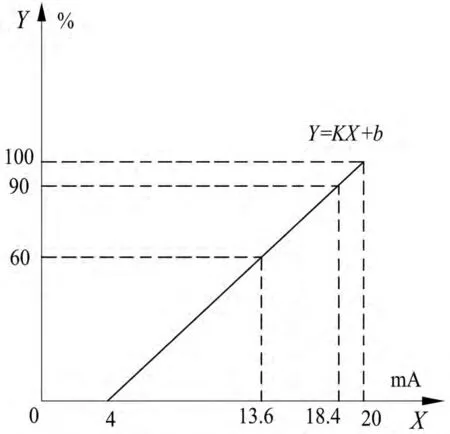

由于变频器参数的设定值为百分数,因此须将设定值再转换成百分数进行设置,设定值与传感器输出的比例关系(如图5)也可用直线方程y=kx+b[1]表示,由传感器输出的各值,代入方程可计算得变频器参数中PID的目标设定值为60%,上限值90%,下限值0%。

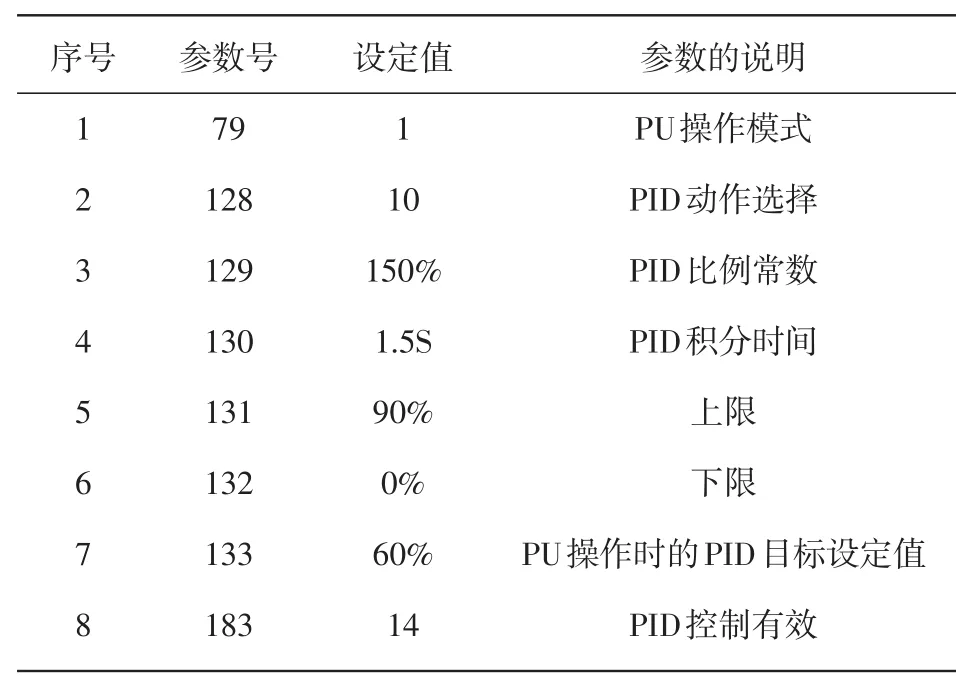

根据生产线的运行调试,变频器对恒张力控制的主要参数设置如表1。

表1 恒张力控制相关参数设置

(4)对主传动电机与从动电机实施同步控制的方法

1)主传动与从动电机调速控制的特点与要求

复塑钢板生产线的工作是连续运行的,如后面的从动电机快于主传动电机,钢板会拉得很紧,还会导致从动电机过载运行;如从动电机慢于主传动电机,则会使钢板产生堆积、弯曲变形。因此,各台电机运送钢板的速度必须完全相等,即须实现转速同步。钢板的运行速度由主传动电机(平板机)来决定和调整的,胶水机、复膜机和底漆机的运行速度必须严格跟踪平板机,以保持对钢板的运送速度前后一致,否则无法实现板速同步。

2)板速与电机转速及工作频率的范围

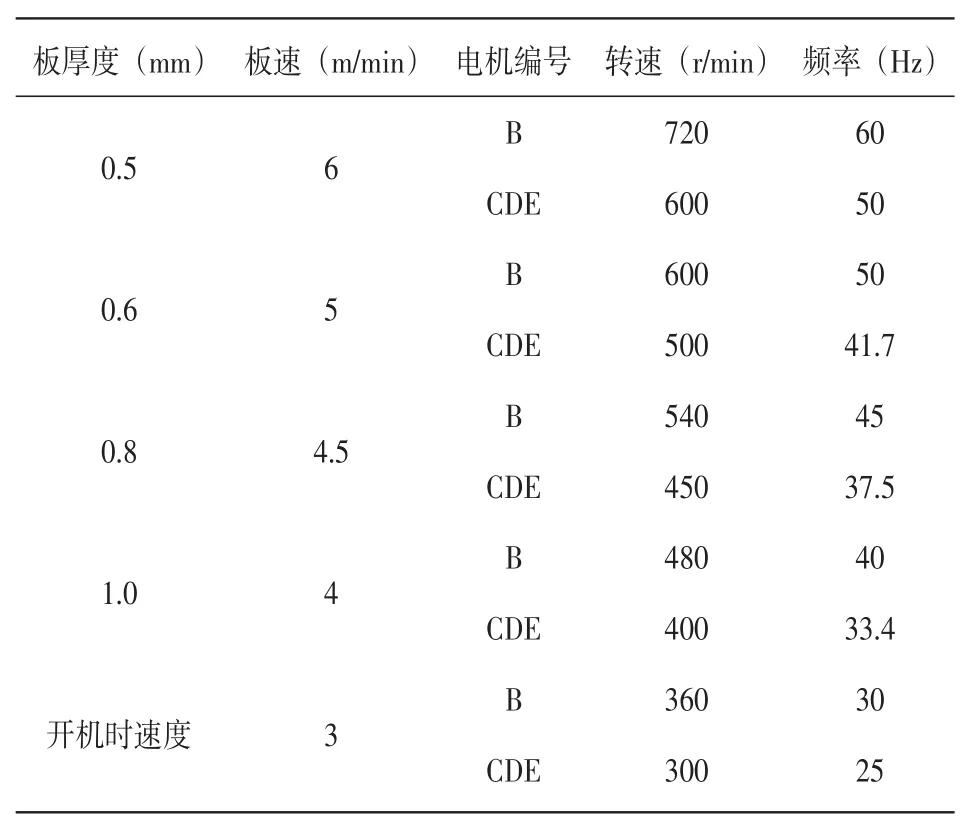

复塑钢板主要有0.5 mm、0.6 mm、0.8 mm、1.0 mm四种厚度规格。因板的厚度不同,所以在运行中对板加热的时间也不同,薄板加热的时间短,钢板运行的速度较快,厚板加热的时间比较长,钢板的运行速度也较慢。另外,在每次开机时,将钢板从放卷机处逐渐引入,直到最后,并使各电动机的运行协调,属于预备阶段,此时,钢板的运行速度很慢,一般为3 m/min。钢板的运行速度VL与对应的电动机转速nL及工作频率fx的值,如表2。

表2 各板速和电动机转速及工作频率的对应关系

注:电动机编号如图2。

(3)同步控制的方法

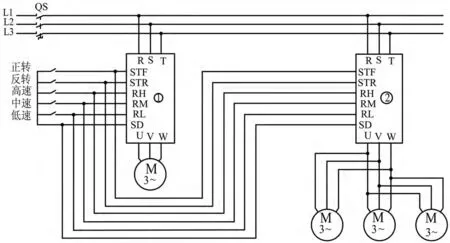

对主传动电机与从动电机实施同步控制,由表2可以看出,由于主传动电机与从动电机的转速不同,故两台变频器各控制电机所输出的频率也不同。按照同步控制的要求,变频器与各电机的接线如图6。

图6 变频器同步控制接线图

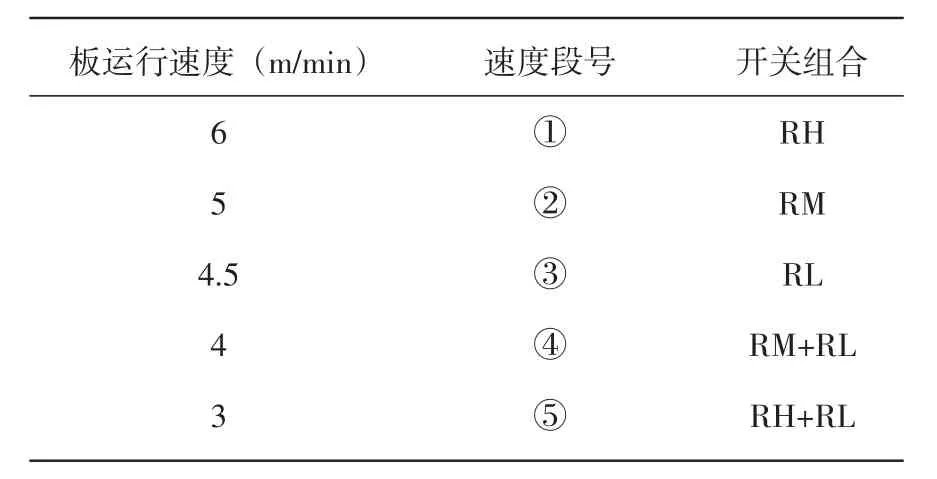

由表2与图6可以看出,根据钢板的厚度不同以及开机引板与运行时生产线的运行速度不同,变频器须对电动机实行多段速控制运行,在此需用到5段速度控制。按变频器上的高、中、低(即RH、RM、RL)三个速度选择开关组合控制对5段速度的输出(表3)。

表3 板速与开关的对应关系

由上述图表知,当生产线开机运行,须先将板逐步引入,此时处于预备阶段,板速为3 m/min,即按第⑤段速度运行,按下正转STF,再接通RH和RL,便可控制主、从动电机对钢板按3 m/min的速度同步运行。如生产线加工的钢板厚度为0.5 mm,则当进入正常的运行状态时,板速应调到6 m/min,此时必须断开RL,只接通RH,即执行第①段速度。相同地,如果生产线加工其他厚度不同的钢板时,只需按其相对应的速度调节变频器上的各开关即可实现板速同步稳定运行了。

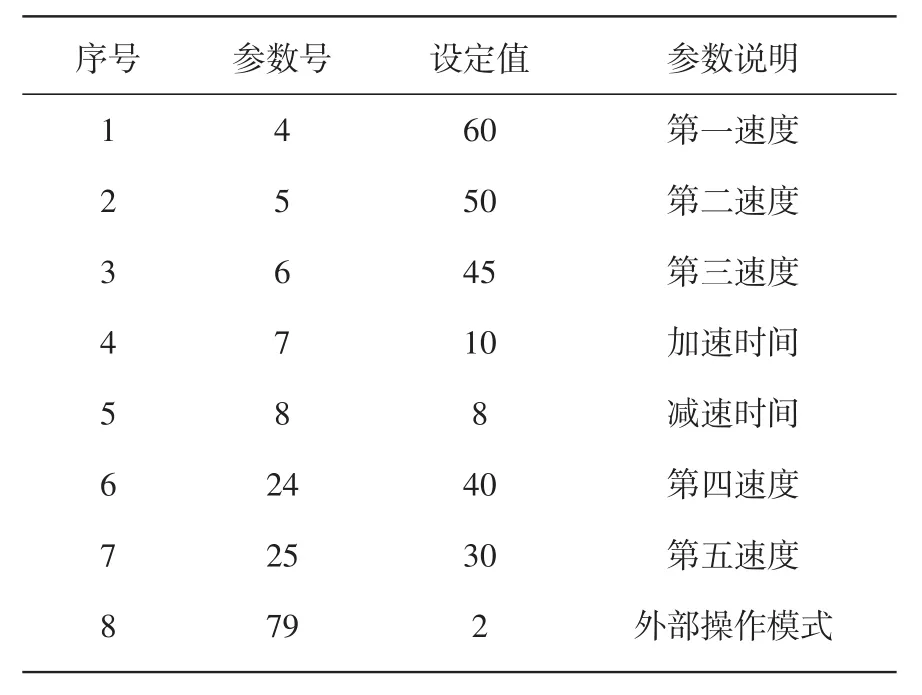

(4)变频器的参数设置

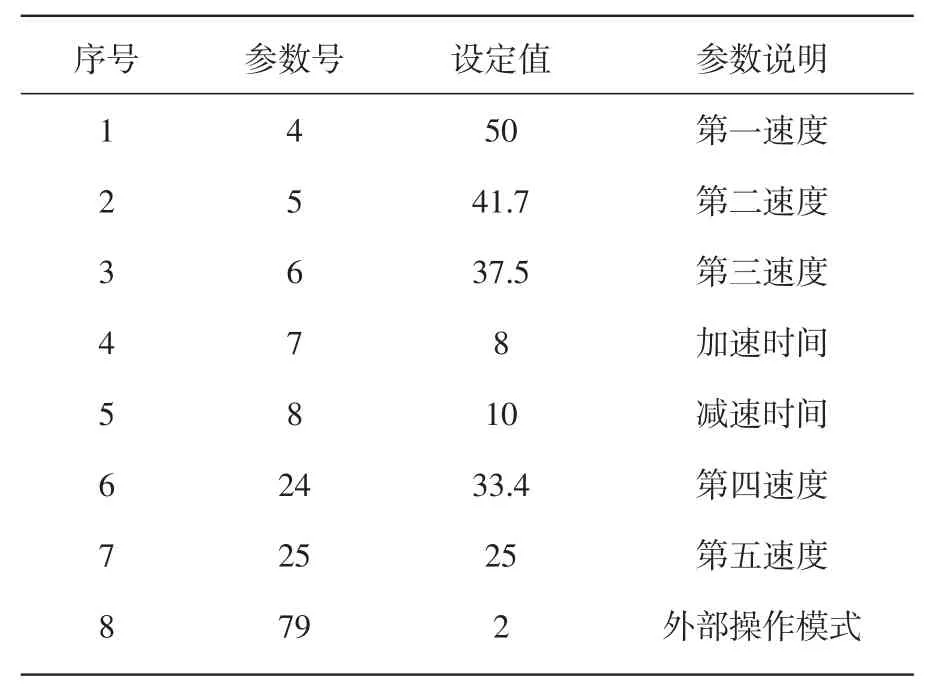

按变频器实施同步控制的要求,由图6可知,参数设置见表4和表5,①号变频器控制主传动电机,②号变频器控制三台从动电机。

表4 ①号变频器的参数设置

注:①、②两台变频器的Pr.7和Pr.8号参数设定值不同,是因为两台变频器所控制的电动机转速不同,经过实际运行调试,在给电动机执行加速时,主传动电机必须比从动电机稍慢,减速时则需稍快一些。

表5 ②号变频器的参数设置

4 改造后的效果分析

复塑钢板生产线经改造后,经过运行调试,基本上解决了以前出现的系列问题。投入生产一年后经统计,与上一年相比,废品率降低了4%,按统计数据来计算,一年节约成本近十万元。经改造后,由于生产运行很稳定,不但节约了人力,降低了工人的劳动强度,劳动生产率提高了10%,而且,产品的质量也上升了一个档次,从而赢得了更多的客户,扩大了公司产品的市场占有率。

[1]李方圆.变频器自动化工程实践[M].北京:电子工业出版社,2007.

[2]张燕宾.SPWM变频调速应用技术[M].北京:机械工业出版社,2012.

[3]吴忠智,吴加林.变频器应用手册[M].北京:机械工业出版社,2004.