Ag含量对WC-12Co/Ag涂层高温摩擦性能的影响

付东兴,杨中元,张晓囡,张彬,孙昊,刘飞,李文杰

(北京有色金属研究总院 有研粉末新材料(北京)有限公司, 北京 100088)

关键字WC-12Co;Ag;自润滑涂层;摩擦;超音速火焰喷涂

随着航空、航天和空间技术的发展,许多高温部件的服役温度进一步提高,零部件的表面磨损问题日益突出,传统的润滑油或润滑脂无法满足使用要求[1]。开发新型的高温耐磨自润滑涂层材料,在涂层表面形成固体润滑膜,减小摩擦副的摩擦因数,将有望大幅提高高温部件的使用寿命。新型高温固体自润滑涂层体系及其制备方法是科研人员近年研究的热点[2-7]。

在高温耐磨自润滑涂层的研究中,常用的耐磨硬质相有NiCr/CrC,WC-Co,TiC,TiN等涂层材料[8-11]。其中,WC-12Co是一种常用的耐磨材料,在涂层中WC相具有高硬度和高耐磨性,而Co相作为粘结相,使涂层具有一定的强度和韧性。WC-12Co涂层具有良好的抗滑动磨损、磨料磨损、微动磨损和冲蚀磨损等性能,已被广泛用作航空、汽车等行业耐磨零件的保护层,适用于采用等离子喷涂技术、超音速火焰喷涂技术和爆炸喷涂技术等制备涂层[12-13]。为了发挥WC-Co涂层的高温性能优势,在涂层内部加入固体润滑相,如WS2,Cu,Ag,BaF2/CaF2等元素[14-17],将能改善涂层的高温摩擦因素,得到性能优异的高温耐磨自润滑涂层材料。其中,Ag具有良好的减摩性能,其熔点为960.5℃,在室温到650℃的范围内能够表现出优良的自润滑性能[18]。

本文研究探讨了不同Ag含量的超音速火焰喷涂WC-12Co/Ag涂层高温摩擦性能,并将其与WC-12Co涂层进行对比,从而为开发具有优异性能的高温耐磨自润滑复合涂层材料提供一定的应用研究基础。

1 试验材料及方法

试验所用WC-12Co粉末为国内市场成熟的超音速火焰喷涂用热喷涂粉末,粒度为1~7um,Ag粉为粒度在1~7um左右的超细粉末。WC-12Co/Ag复合粉末是通过喷雾造粒工艺将WC-12Co粉末和Ag粉末充分混合均匀制备而成。

采用Metco Diamond Jet型超音速火焰喷涂系统制备涂层,制备工艺参数如表1所示。使用Axiovert 200 MAT型金相显微镜观察金相组织;采用Philips APD-10型X射线衍射仪分析相成分,借助JSM 7001F型扫描电子显微镜观察微观形貌。

表1 超音速火焰喷涂WC-12Co/Ag涂层的工艺参数Table 1 Process parameter of WC-12Co/Ag coating by supersonic fl ame spraying

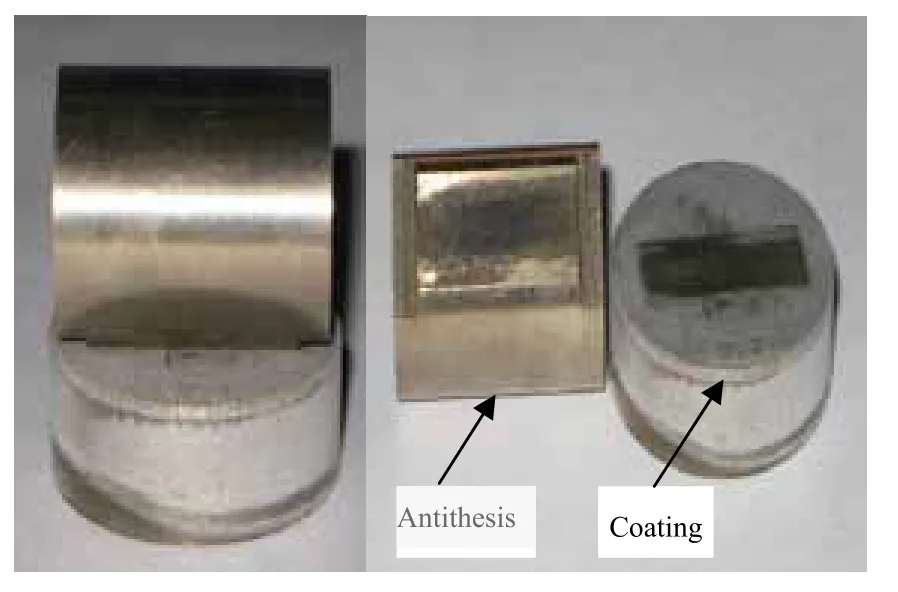

采用SRV试验机(联邦德国OPTIMOL公司生产)测试涂层的高温摩擦性能。本文试验过程中温度为500℃,频率为40Hz,压力分别为50N、100N、150N、200N,冲程为3mm。对偶件是GH4169材质。试样外形如图1所示。

图1 高温摩擦试验试样Fig.1 Test sample under high temperature friction

2 涂层的成分设计

选用NiAl合金丝作为打底层材料。在喷涂NiAl丝材的过程中会发生强烈的放热反应,提高了熔滴的热能,相当于对熔滴进行二次加热,有利于延长熔滴在基体表面的凝固时间和降低冷却速度,能够获得微区的界面扩散,从而显著提高打底层与基体的结合强度。同时喷涂后打底层的表面洁净且粗糙,能够为后续工作层提供形成优良机械结合的沉积面,有效地提高涂层的结合强度。

工作层选用WC-12Co/Ag涂层,Ag含量分别为10%,15%和20%。WC-12Co是一种常用的耐磨材料,在涂层中WC相具有高硬度和高耐磨性,而Co相作为粘结相,使涂层具有一定的强度和韧性。WC-12Co涂层具有良好的抗滑动磨损、磨料磨损、微动磨损和冲蚀磨损等性能,已被广泛用作航空、汽车等行业耐磨零件的保护层,适用于采用等离子喷涂技术、超音速火焰喷涂技术和爆炸喷涂技术等制备涂层。润滑相选用金属单质Ag,Ag在小于650℃的环境中具有良好的润滑作用,在900℃以下不产生氧化,能保持Ag单质金属的原有特性。在摩擦力和压力的作用下,接触面表面温度升高,由于热膨胀系数不同的原因,Ag将会从耐磨相中挤出后发生塑性变形,本身柔软的金属特性使Ag颗粒在磨损表面形成一层保护膜。

3 涂层中A g元素的分布

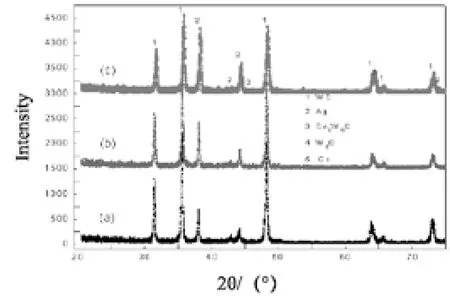

含Ag量为20%涂层的金相形貌如图2所示,图中灰色的相为WC和Co相,白色的为Ag相,黑色的为氧化物、碳化物或孔隙。从图中可以看出,Ag在涂层中分布较均匀。涂层的XRD测试结果如图3所示,由图可见,三种涂层均主要由WC和Ag两相组成,同时形成了Co6W6C相。从图3(a)到图3(c),Ag含量逐渐增加,WC的含量有所减少。经过喷涂后,Ag仍主要以单质的形式存在于涂层中,这是由于超音速火焰喷涂速度快,Ag来不及氧化。同时,喷涂过程中WC与Co元素形成了Co6W6C相。这是因为超音速火焰喷涂过程中,WC硬质陶瓷部分发生分解、金属Co发生氧化所致。

图2 WC-12Co/20%Ag涂层的金相形貌Fig.2 Microstructure morphology of WC-12Co/20%Ag coating

图3 WC-12Co/Ag涂层的相成分(a)含Ag 10%涂层;(b) 含Ag 15%涂层;(c)含Ag 20%涂层Fig.3 WC-12Co/Ag coating phase composition containing 10%Ag coating (a); (b) containing 15%Ag coating; (c) containing 20%Ag coating

4 涂层摩擦性能研究

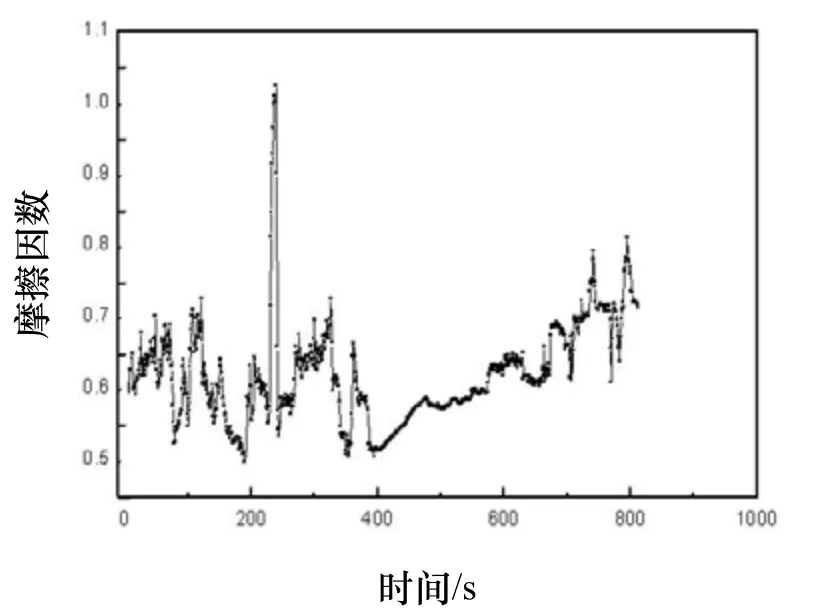

图4为WC-12Co涂层的摩擦因数随着行程距离变化的情况,行程0~250之间加载的载荷为50N,行程250以后加载的载荷为100N。从图中可以看出,加载载荷为50N的过程中,摩擦因数不断波动,且幅度较大。加载载荷为100N的初期,摩擦因数波动幅度仍然较大,中段波动幅度变小,但摩擦因数持续上升,后段波动幅度再次变大。结合该涂层磨痕微观形貌(图5)可知,在与对偶件的往复摩擦过程中,初期,涂层与对偶件之间处于磨合期,导致摩擦因数大幅度波动;中期,接触面磨合良好,但由于缺少润滑,摩擦因数持续上升;后期,随着涂层中局部有金属颗粒剥落,导致摩擦因数再次大幅度波动变化。

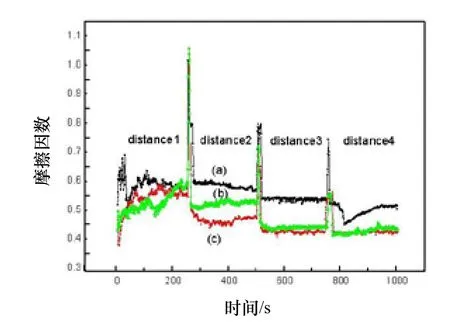

图6 为三种不同Ag含量涂层摩擦因数随行程距离变化的情况。涂层中曲线(a)、(b)和(c)分别对应含Ag量为10%、15%和20%的WC-12Co/Ag涂层。其中行程0~250加载的载荷为50N,行程250~500加载的载荷为100N,行程500~750加载的载荷为150N,行程750~1000加载的载荷为200N。为便于表述,对四个行程距离分别定义为行程1、行程2、行程3和行程4。

图4 WC-12Co涂层摩擦因数的变化Fig.4 Change of the friction factor of WC-12Co coating

在磨损初期,涂层与对偶件需要时间磨合。在此过程中,摩擦因数出现波动,但由于有Ag元素的参与,波动的幅度较不含Ag的WC-12Co涂层要小,并且随着局部小颗粒的剥落,接触面增加,摩擦因数有所上升,具体见图6中行程1中曲线的变化。

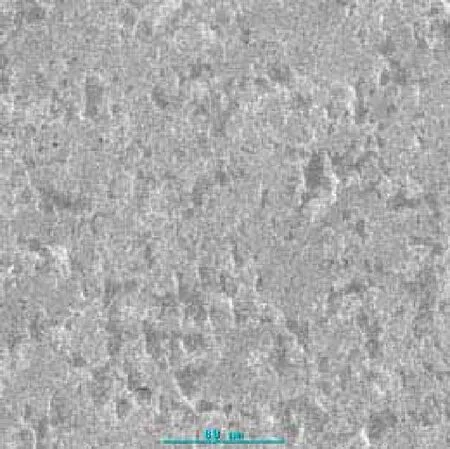

图5 WC-12Co涂层高温摩擦磨损试验后磨痕的微观形貌Fig.5 Microstructure of WC-12Co coating grinding crack after high temperature friction and wear tests

图6 WC-12Co/Ag涂层摩擦因数的变化(a)含Ag10%涂层;(b)含Ag15%涂层;(c)含Ag20%涂层Fig.6 Change of the friction factor of WC-12Co/Ag coating(a)including Ag10% coating;(b)contain Ag15% coating;(c)contain Ag20% coating

行程2为磨合平稳期,载荷的增加加快了磨合期的进程,三种涂层均由小幅度波动阶段过渡到平稳期,在此阶段,涂层与对偶件的接触面磨合完毕,进入稳定的磨损期。三种涂层中由于Ag含量不同,Ag析出到磨损表面的数量不同,导致平稳期的摩擦因数随着Ag含量的增加而降低,即含Ag含量为20%的WC-12Co/Ag涂层的摩擦因数最低,约为0.47。

进入磨合平稳期后,虽然增加载荷到了150N,但在行程3的初期,摩擦因数并没有出现明显的波动,而是迅速进入平稳期。三种涂层的摩擦因数在此过程中,均比较平稳,分别约为0.54、0.44和0.43。涂层(b)和涂层(c)的摩擦因数接近,且明显低于涂层(a)的数值。说明含Ag为10%的涂层润滑效果不如其他两个涂层。

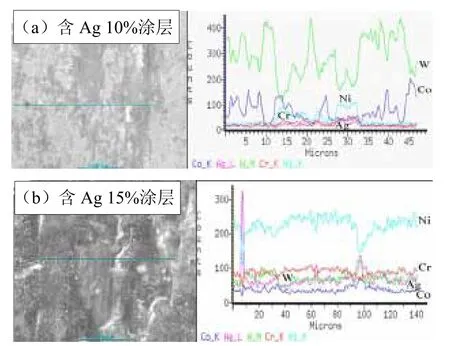

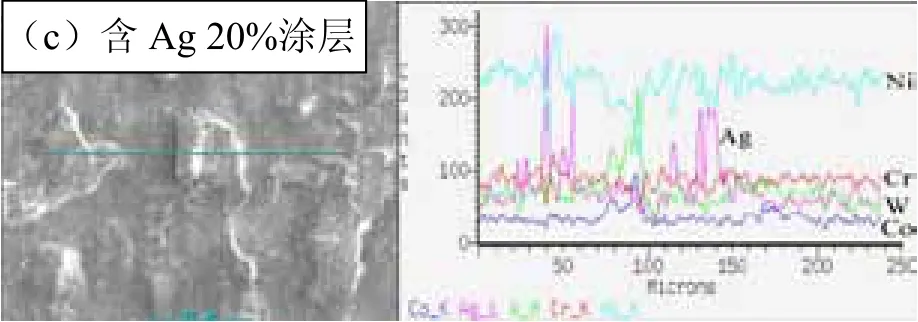

当将载荷提高到200N时,具体见图6中行程4曲线的变化。涂层(a)的摩擦因数先是迅速下降,然后逐渐上升,而涂层(b)和涂层(c)的摩擦因数的大小与行程3中的数值没有明显变化,仅涂层(b)的数值下降到与涂层(c)的数值接近。结合图7中行程4结束时各涂层表面的微观形貌及Ag元素在磨痕表面的分布情况可知:在摩擦磨损过程中,涂层(a)中的Ag相对较少,由于Ag润滑膜的保护不足,有一些金属颗粒逐渐剥落,在接触面之间滚动,降低了摩擦因数,而随着硬质相磨粒的增多,在接触面之间加速磨损,使摩擦因数增加;而对于含Ag量为15%和20%的涂层(b)和涂层(c),在摩擦磨损过程中,润滑相在接触面形成了一定厚度连续分布的Ag膜,起到了良好的润滑作用。涂层(b)和涂层(c)具有相似的摩擦因数,即WC-12Co/Ag涂层含有15%以上的Ag时,涂层具有良好的自润滑性能。

图7 涂层高温摩擦试验后磨痕的微观形貌Fig.7 Coating microstructure of grinding crack after high temperature friction test

5 结论

采用超音速火焰喷涂技术制备的耐磨自润滑涂层以WC为硬质相,Co为粘结相,Ag为自润滑相。制备的涂层中Ag元素主要以单质的形式均匀分布;当涂层中含Ag量小于10%时,在500℃环境中摩擦时,Ag在界面处形成的润滑膜不连续,在试验后期润滑膜失效,导致摩擦因数波动并增加;当涂层中含Ag量大于15%时,在500℃环境中摩擦时,Ag在界面处形成连续的润滑膜,起到良好的自润滑作用,能够改善WC-12Co涂层的摩擦性能。