电解铝液直接生产超薄箔坯料的熔体质量控制

唐新文

(贵州中铝铝业有限公司技术中心,贵州 白云 550014)

0 前 言

采用电解铝液直接铸轧生产双零箔坯料,是一项流程短,投资省,效益大的先进生产技术。传统的双零铝箔生产工艺需要对铝锭进行二次重熔、铸造、切边铣面、均匀化、热轧等工序处理后,才制成供冷轧的坯料[1]。相比之下,采用电解铝液直接铸轧法,可以大大简化生产工艺,缩短生产周期,节省能源,减少排放,减少金属烧损,增加收益1,000元/吨以上,真正实现“低碳、高效”,获得双赢。但是由于铸轧法生产自身特点,导致电解铝液存在长期高位过烧等特点,严重影响了后续所生产的超薄铝箔坯料质量。如何消除电解铝液给铸轧产品内部组织带来的遗传影响,获得高品质的熔体就成了能否稳定生产超薄箔坯料的关键。本文分析了电解铝液直接铸轧生产铝箔坯料过程中的各个工序,为高效、高质、稳定生产超薄箔坯料提供理论指导以及技术参考。

1 电解铝液的特点

电解槽在正常生产过程中,铝液温度一般保持在940~950℃之间,而铝液的过烧温度为770±10℃,因此,电解铝液在电解槽中长期处于过烧状态,自发形核的核心已经钝化。

有数据显示,铝合金熔体中氢含量溶解度随温度升高而猛增。当铝熔体温度超过670℃时,铝液中氢含量直线上升,可达0.75mL/100gAl[2],而根据铝合金熔体中“渣气不分离”现象可知,合金熔体中氢含量的大幅度提升,必然导致合金含渣容量的增大。

同时,电解过程中使用的电解质、氧化铝和氟盐添加剂等作为杂质与电解铝液相伴随行,在电解铝液转运和倒包过程中,器壁耐火材料脱落与氧化膜卷入,给熔体带来大量固体微粒夹渣,严重降低了铝熔体品质。诸如此类的电解铝液自身的质量问题,给铸轧生产过程中的熔体处理工序带来了极大难度。

2 熔炼工艺和存在的问题

电解铝液直接铸轧生产超薄铝箔坯料的通常工序为:出铝—运输—装炉—熔炼—成分调整—精炼—调温静置—倒炉—保温炉精炼—扒渣—控温—在线除气—在线过滤—晶粒细化—铸轧。

在铸轧产品自身存在的质量缺陷中,板材表面晶粒粗大或晶粒度不均匀,以及表面存在纵向条纹等是长期阻碍铸轧产品合格率提升的一道屏障。在采用我公司生产的铝箔坯料生产超薄铝箔初期,箔轧后反馈的质量缺陷主要体现在气道、夹杂、断带和表面色差等方面上。

通过长期的认真分析和总结,认为产生质量缺陷和客户投诉的根本原因在于铝熔体质量不过关,熔体净化和变质处理工艺不稳定。

3 熔体的质量控制措施

通常认为,熔体质量指标主要是指化学成分、含氢量、含渣量和熔体是否过热等,但作者认为,熔体中是否具有足够的有效非均匀形核中心是熔体另一个重要的质量指标。箔轧时反馈的气道、夹杂、断带等缺陷固然是熔体氢含量、渣含量超标或聚集的有力证据,但是从箔轧产品最终质量缺陷看,针孔大,数量多,成行分布,表面色差等也说明铸轧产品的内部组织均匀性不良同样是造成这些缺陷的原因之一。因此,除了稳定化学成分,进一步强化铝熔体净化措施外,改善铝熔体结晶的性能也是不可忽视的。

3.1 熔体温度的全过程控制

首先,对电解铝液进行降温处理,添加30%~40%的固体料(包含铸轧自产废料、冷轧废料和铝锭),可以有效降低电解铝液温度,避免高温过烧的电解铝液对铸轧产生遗传影响。

根据热平衡计算,1吨860℃的电解铝液,刚好可以将250kg的固体铝完全熔化。加入装炉量的30%~40%的固体料,可以将炉料的温度降到熔点以下,实际过程中应当注意先加冷料,待液态料全部倒入后,再打开燃烧系统进行加热。

完全熔化前,采用叉车进行机械搅拌,确保表面过热的部分重新充分与炉底料进行热交换;熔化后,开启电磁搅拌,实现闭炉门搅拌,减少或避免熔体局部过热的存在。

其次,炉组的控温依靠炉膛测温热电偶进行控制,铝熔体温度波动范围大,可控性差。将熔化炉和保温炉熔体测温装置进行改进,对熔化、成分调整、精炼、转炉、保温炉精炼等各个工艺环节中的熔体温度进行直接测控,确保各处温度不超过工艺规范的规定。

最后,发挥在线处理装置强大的加热功能,减少保温炉温度偏高,流槽烤枪加热给熔体温度带来的不均匀。

3.2 化学成分的全面控制

双零箔坯料一般采用1235工业纯铝生产,主元素铁和硅的含量不高(国标要求两者含量之和不大于0.65%),但实际操作时,不但对两种元素的控制范围进行了严格限制,而且还将Fe/Si控制在3~4范围内,使其主要生成延展性相对较好的α-Al(Fe,Si),避免生成针状β-Al(FeSi),减少后续加工过程中由于变形协调性差而造成的开裂以及后续的气孔等缺陷[3]。

备料主要采用99.75%以上的电解铝液进行,所有废铝进行标识和计量,添加剂和中间合金进行吸收率的精确测定,配料前进行精确计算,可将铁和硅的波动范围控制在±0.02%范围内,确保不同熔次成分的一致性。熔炼过程中中间合金和添加剂加入后,利用电磁充分搅拌,确保同熔次不同取样点之间的成分差小于0.02%。

同时,对购入原材料中的杂质元素进行严格控制。

3.3 不断优化炉内净化工艺

炉内熔体净化一般采用熔剂法、活性气体精炼法、惰性气体吹洗法、炉底透气砖法[4]等。

公司针对熔剂喷粉精炼和CCl4浸泡砖精炼的缺点,开发了气液粉三相联合精炼装置的实用新型专利[5],实现了液体精炼剂汽化后,与高纯氩气均匀混合喷吹粉末精炼剂,大大减少了CCl4精炼剂用量,减少了精炼时间和劳动强度,提高了熔体精炼的均匀性和精炼效果。经统计,熔化炉熔体的氢含量在喷粉精炼后小于等于0.22mL/100gAl。

我公司处于中国西南地区高温高湿的气候带内,为降低大气湿度高给熔体质量带来的负面影响,根据不同的天气情况(主要是温度和相对湿度),调整了精炼剂的用量和精炼时间间隔,确保保温炉出口的氢含量小于0.22mL/100gAl。

所有精炼用的介质气体均采用高纯氩气,纯度为99.999%以上,O2含量≤1ppm,H2O≤2.6ppm。确保精炼过程中不受介质中杂质的污染,不生成新的非金属夹渣(N2气精炼时,产生AlN,成为新的夹渣)。

3.4 提高熔体的在线处理效果

为获得良好的除气和除渣效果,引进了日本三井的在线处理装置,该装置的特点如下:

(1)除气箱采用旋转喷吹法,所用的介质气体为Ar+Cl2(或CCl4蒸汽,体积分数为2%~5%),除气效率达50%~65%(除气之后铝熔体中氢含量≤0.12mL/100gAl),且能有效降低熔体中的碱金属含量(Na≤5ppm)。

(2)除气转子采用塞隆材料制作,气泡分散性好,持久耐用,不易结渣,便于清理;还有效避免石墨转子的夹杂物带入熔体产生二次污染。

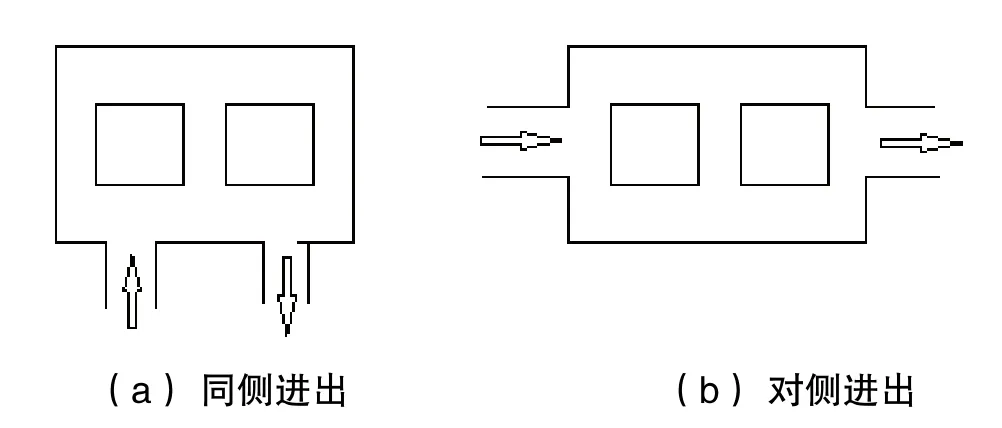

(3)采用了两级17吋(432mm)陶瓷过滤板设计,熔体经两级不同目数过滤板过滤后,10μm以上的固体杂质滤净率≥95%;并将过滤箱的进出口做成直线型的(如图1b),取代部分溜槽,减少溜槽温降。

图1 不同的过滤箱设计

(4)除气箱和过滤箱均采用大加热功率设计,温控精度高,可对熔体实行均匀的加热或保温,确保前箱浇注温度的均匀和稳定。

3.5 晶粒细化和均匀化

金属在凝固结晶时,首先需要在熔体的某个局部形成结晶核心,即所谓晶核。晶核的形成有均匀形核和非均匀形核两种方式[6]。均匀形核主要依靠过冷状态下液体本身的能量变化获得驱动力,由晶胚直接成核的过程。而金属凝固主要是依靠非均匀形核,即在其他物质表面上成核。

电解铝中的金属元素含量低,成分过冷形核的几率较小,且铝熔体经多道次净化处理后,杂质显著减少,不利于结晶时的非均匀形核,从而容易出现晶粒粗大或者不均匀。

目前,较为广泛采用的是在线添加晶粒细化剂,使用最广泛的是铝钛硼(Al5Ti1B)。铝钛硼丝中的两种金属间化合物,TiAl3和TiB2,是铝的固溶体初晶α-Al 枝晶组织的有效异质晶核[7],能够有效抑制其成长而使晶粒得到细化。但是在生产过程中铝钛硼丝往往使用过多,起不到相关作用,使用铝钛硼丝还要注意以下几点:

(1)尽量靠近前箱位置加入,避免加入时间过长,否则会导致有效成分发生聚集(TiB2),被过滤板拦截而减弱细化效果。

(2)控制晶粒度不能完全依赖细化剂,用量大容易造成其他缺陷,如铝箔成品的针孔和表面色差等缺陷,加入量一般小于2kg/t。

(3)铝钛硼丝质量主要体现在其中所含有TiAl3和TiB2颗粒的尺寸以及均匀性上,所添加细化剂质量要稳定可靠,英国LSM的铝钛硼丝的显微组织中TiAl3和TiB2颗粒细小均匀,是较理想的铝铸轧晶粒细化剂。

(4)要配合采取其他措施,增加非均匀晶核,避免铝熔体本身的非均匀晶核钝化。比如:保温炉添加冷料降温增核处理、缩短两个熔次的倒炉时间间隔、严控转炉炉温度和转炉时间,确保保温炉温度稳定;适当提高合金元素的含量。

4 结 论

本文通过对电解铝液直接铸轧过程中的熔体质量控制进行分析,有针对性地提出了相关解决方案,公司采用上述手段,很好地解决了铸轧产品本身的晶粒度和纵向条纹等质量问题,同时客户关于气道、夹渣、针孔、断带等的投诉也稳步下降。双零箔坯料的产品质量稳定提升,逐渐成为国内少数能提供0.005~0.0055mm铝箔供应商。

为了获得高品质的铝熔体,主要采取的措施有:

①严格控制各个熔炼工序的温度,并保持熔体温度均匀,确保熔体温度不超标;

②严格控制双零箔坯料化学成分,减小同一熔次的成分不均匀性,控制不同熔次的成分波动幅度,严格控制有毒有害元素和杂质元素的含量;

③采用气液粉三相联合精炼装置加强对炉内熔体的净化处理;引进美国奥美透气砖,实现保温炉内精炼自动控制;引进先进的在线处理装置,将熔体氢含量控制在0.12mL/100gAl以内;碱金属Na含量小于5ppm;

④采用质量稳定的英国进口LSM铝钛硼细化丝,将加入位置尽量靠近铸轧前箱位置;

⑤采用添加冷料、增大合金元素含量等措施,增加熔体的活性形核核心;缩短各熔次之间的倒炉时间,加强各工序之间的衔接,避免形核核心的钝化。

总之,对熔体处理的各个环节需要进行统筹兼顾,不可顾此失彼,确保各工序环节参数稳定,避免起伏,从而稳定控制铸轧的熔体质量,为生产双零箔坯料提供保障。

[1]王祝堂,田荣璋.铝及铝合金加工手册[M].长沙:中南工业大学出版社

[2]胡冠奇,牛荟晓,张瑞琴.电解铝液直接铸轧生产铝箔坯料[J].轻合金加工技术,2007(8):27

[3]潘复生,张静.铝箔材料[M]. 北京:化学工业出版社,162

[4]顾晓波.铝熔体净化处理方法分析[J]. 有色金属加工,2000(2):7-9

[5]唐新文.三相联合式铝熔体除气除渣同步处理系统[P].中国专利,201420021879.3

[6]唐仁政.物理冶金基础[M]. 冶金工业出版社,36-39

[7]马锡良.铝带坯连续铸轧生产[M].中南工业大学出版社,61-62