基于柔性转子动力学建模的热轧板带凸度在线预测模型

蒋 勉,郭 勇,伍济钢

(湖南科技大学机械设备健康维护湖南省重点实验室,湖南 湘潭 411021)

随着现代化加工技术的发展,对金属板带产品的性能/价格比及产品的质量标准要求愈来愈高。在板带热轧过程中对板形进行控制具有非常重要的意义。由于板材轧制过程包含材料、几何、边界接触、热力耦合等多重非线性问题[1],导致热轧板带板形的建模和预测非常困难。

针对上述问题,国内外许多学者进行了广泛的研究,提出的方法主要有解析法[2],有限元法,差分法,影响函数法[3],智能方法[4]等。解析法主要是基于轧制基本理论的机理模型,在给定的初始和边界条件下求解力学方程组(如Sims方程)。有限元法是利用非线性接触分析,模拟因素变化之间的关系,得出影响有载辊缝变化的各因素之间的关系。但有限元网格数目多,计算量非常大。影响函数法是一种离散化的方法,可以灵活地处理各类复杂问题。但由于轧辊弹性变形异常复杂,计算结果与实际情况存在较大差异。智能模型自适应和自学习能力强,模型结构简单,计算时间短,适用于在线控制。当轧制条件发生变化时,对板带凸度的预测效果和精度将有较大的波动。

为了避免上述方法出现的问题,将动力学机理模型与数据挖掘技术结合,采用铝合金板带轧制生产数据可以得到板带多点厚度分布预测模型。将上述模型的多点厚度预测结果采用多项式拟合可以计算得到板带的预测凸度。模型既能弥补解析模型精度不足的缺点,也能解决智能方法不能适应轧制条件变化的问题。

1 板带凸度

板带凸度是用来衡量板带横截面几何形状好坏的参数,在实际计算过程中取轧制后的板带进行切边处理得到目标板宽,再分别测量距离两边边缘40mm的厚度和板带中心的厚度,其凸度表达式为:

凸度绝对值:

相对凸度:

在板带热轧实际生产过程中,一般通过板带出口处设置板带厚度分布仪进行厚度测量以后,采用2,3,4次曲线对分布数据进行拟合以后计算板带的相对凸度,通过对板凸度的监控反馈对轧机工作辊施加轧制力和弯辊力对板形进行调节。

2 热轧板带凸度预测模型

由于用于计算板带凸度的横向厚度分布决定于轧机的有载辊缝形状,首先需要建立轧机工作辊变形的分布参数数学模型。

2.1 热轧工作辊变形分布参数模型

图1 轧机工作辊示意图

在图1中,设工作辊的总受力为P,工作辊的辊身长为。设轧辊的中心轴线为x轴,界面方向为y轴。根据伯努利-欧拉梁理论,设梁的抗弯刚度为EI,单位长度的质量为m,作用在梁上的横向载荷U(x,t)及梁的横向位移y(x,t)均为随x坐标和t时间连续变化的函数,可以得到如下的工作辊变形动力学方程:

其中,y(x,t)表示工作辊横向位移 x∈[0,l],t∈[0,∞]。U(x,t)表示作用在轧机工作时工作辊上的输入等效作用力,ε(x,t)表示非线性项。假定 ε(x,t)为未知非线性项或者部分已知非线性项。方程(3)满足如下边界条件:

选择方程(3)线性算子满足边界条件的空间基函数,将方程(3)中的时空变量进行时空分离,按照前阶进行伽辽金截断后可以得到如下阶线性常微分方程系统。

其中,L表示轧制力和弯辊力等效输入点的个数。 e(z(t),u(t))表示未知非线性项。A,B 为对应维数的矩阵。结合方程(5)的时间输出和选择的前N阶空间基函数进行时空综合可以对工作辊分布变形量进行预测。

2.2 热轧板带凸度在线预测模型

由于在方程(3)中 ε(x,t)考虑了工作辊与支撑辊及板带之间弹性压扁的影响,则可建立包含距离两边边缘40mm的厚度h1,h2和板带中心的厚度h0在内的多点分布厚度混合智能预测模型。对时间动态系统(5)进行时间上的离散,采用神经网络来近似未知的非线性项,板带厚度分布混合智能模型。

其中A赞=I+ΔtA,B赞=I+ΔtB,Δt表示采样时间间隔。令{x1,x2,L,xL}表示板带厚度的测量点,则板带时刻在以上测量点的厚度可用如下的公式预测:

其中 j=1,2,L,L。根据式(7)中的多点板带厚度预测结果,对板带横向厚度数据进行拟合可以计算得到板带相对凸度的预测结果。

3 板带凸度预测模型验证

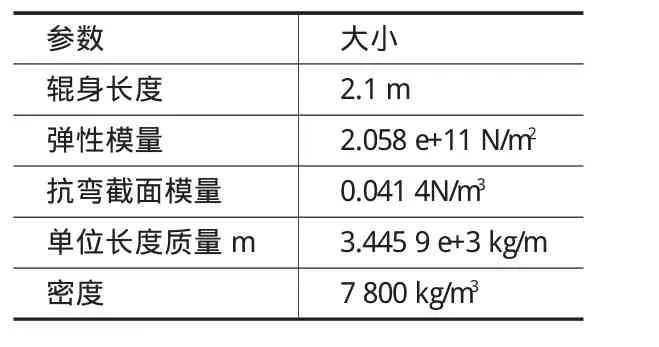

根据国内某铝合金板带生产线1+4热精轧四辊轧机的实际测量数据,对建立的板带凸度预测模型进行验证,具体参数如表1所示。

表1 铝合金热轧四辊轧机参数值

假设在工作辊上存在等距离离散点{x1,L,xL},且设时刻工作辊所受的轧制力和弯辊力分别为Fz(t),Fw(t)。令对应每个离散点的所受等价轧制压力。首先假设弯辊力 Fw(t)在离散点{x1,L,xL}上的等效力相等,则利用力矩相等的原理,可得到加在{x1,L,xL}上的相等的弯辊力的等效力Fw(t)。

将弯辊力和轧制力按照上述方法作为板带厚度预测模型的输入,取变量N的个数为2,则可以得到时间相关的系统(6)的维数为4,基于混合智能模型(6)对板带厚度分布进行预测。基于预测的多点板带厚度分布,采用多项式进行拟合计算板带的预测凸度,可以得到预测凸度与生产中测量凸度的比较。基于上述获得的板带多点厚度分布采用多项式拟合计算板带凸度,可以得到在150个监测时间点板带预测凸度与生产中的测量凸度的比较结果如图2所示。

图2 板带预测凸度与实测凸度的比较

4 结束语

本文提出基于柔性转子动力学建模的方法,结合机理模型与数据挖掘技术对于轧制过程板带凸度进行在线预测。通过上述方法,得到的板带凸度动态预测模型阶数低,计算速度快,既能弥补解析模型精度不足的缺点,也能解决智能方法不能适应轧制条件变化的问题。结合铝板带四连轧机组在线实测数据进行模型建立以后,实现对轧制过程板带凸度的预测并得到验证,测试结果表明模型的预测精度较高,较低的模型阶数适合于轧制过程板带凸度的在线控制器设计。

[1]王国栋.板型控制和板型理论[M].北京:冶金工业出版社,1986.

[2]胡宏勋,崔振山.热轧中厚板变形解析模型的研究[J].轧钢,2007,24(2):13-17.

[3]孙蓟泉,周欣科,张慧霞.关于轧辊弹性变形的影响函数法研究[J].山东冶金,2009,31(4):1-4.

[4]王粉花,孙一康,陈占英.基于模糊神经网络的板形板厚综合控制系统[J].北京科技大学学报,2003,25(2):182-184.