楔横轧非对称轴类件轴向窜动量影响研究

彭文飞 祁 勇 沈 法 束学道 张康生

1.宁波大学浙江省零件轧制成形技术研究重点实验室,宁波,315211

2.北京科技大学,北京,100083

0 引言

楔横轧非对称轴类件具有轧件沿轴向长度中心不对称和一次轧制成形的特点。受到模具安装芯轴长度的限制,许多长度较大的非对称轴类件无法在现有的轧机设备上来满足对称轧制条件,所以不得不采用非对称轧制[1-2]。楔横轧非对称轴类件的轧制原理是:在长度方向上楔形不对称的上下模具同一个方向旋转,从而带动轧件做反方向旋转,在模具不对称孔型的作用下,发生轴向延伸和径向压缩的塑性变形,从而成形出各种形状的非对称轴类零部件[3]。

与对称轧制相比,由于楔形的不对称,若选择的工艺参数不能使局部轴向力平衡,那么轧件会向强侧(非对称轧制金属窜向侧,对称轧制时轴向力大的一侧)窜动,且轧件的尺寸精度也不易保证。弱侧(非对称轧制金属窜动侧,对称轧制时轴向力小的一侧)会因为轴向窜动而使实际展宽长度大于产品设计尺寸,而强侧实际展宽长度会小于产品的设计尺寸[4-6]。解决这种尺寸长短不一的方法之一是在设计非对称轧制模具时精确留出台阶的窜动空间,所以确定轧件的轴向窜动量对非对称轴类件的成形具有重要意义。而工艺参数对轴向窜动量的影响规律目前尚未明确,所以本文利用回归的轴向窜动量公式分析工艺参数对轴向窜动量的影响。

1 轴向窜动量的有限元计算与回归分析

1.1 有限元模型的建立

由于很难解析推导出非对称轧制轴向窜动量公式,所以本文采用有限元模拟计算轴向窜动量。楔横轧有限元建模的文献很多,本文不再赘述模型建立的假设条件[7-9]。非对称轧制有限元模型的建立,除了借鉴文献中的相应假设和设定相关边界条件外,还需作如下的假设和边界条件设定:①楔入段是一个复杂、短暂的过程,为研究方便,忽略楔入段的影响;②在轴向力大的一侧,模具让出中间台阶的窜动空间。

与对称轧制不同的是,轧件在轴向上没有对称约束,轧件处于自由状态,建立的非对称轧制有限元模型如图1所示。

图1 楔横轧非对称轧制有限元模型与跟踪点位置

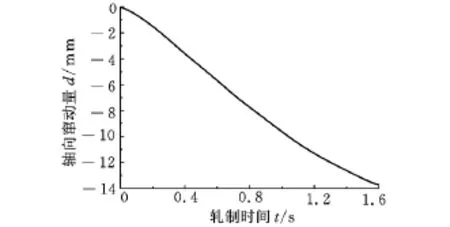

在如下工艺参数下进行有限元模拟:左成形角αl=28°,左展宽角βl=8°,左断面收缩率Ψl=45%;右成形角αr=28°,右展宽角βr=8°,右断面收缩率Ψr=60%;轧制温度T=1050℃。在轧件台阶的中心点处取一跟踪点A,随着轧制过程的进行,跟踪点A向一侧窜动。后处理有限元计算结果,可以得到跟踪点A沿轴向的窜动位移。跟踪点的轴向窜动位移如图2所示,可以看出,在展宽段,随着轧制的进行,跟踪点始终朝一个方向移动,近似于线性关系。

图2 跟踪点轴向窜动位移

1.2 有限元模拟工况设计与回归

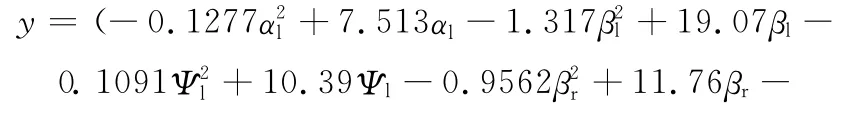

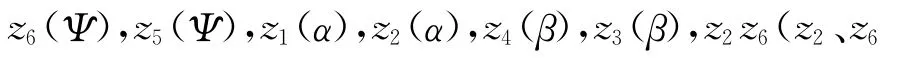

楔横轧非对称轴类件有限元模拟方案采用六因素五水平二次回归正交旋转组合法设计,选择对轴向窜动量有明显作用的影响因子:左成形角αl、右成形角αr、左展宽角βl、右展宽角βr、左断面收缩率Ψl及右断面收缩率Ψr六个基本工艺参数作为模拟试验因素,对六个试验因素进行编码,因素水平及编码表如表1所示。

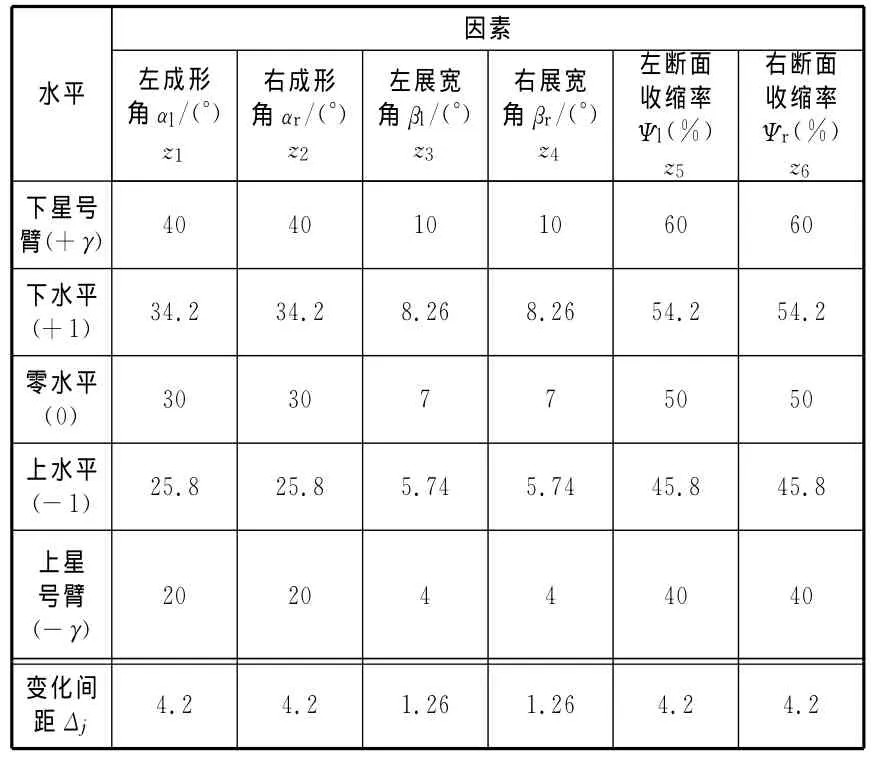

考虑多工艺参数和它们之间的交互作用对轴向窜动量的影响规律,运用数理统计理论,以轴向窜动量为目标函数,选用六元二次回归模型进行回归分析,回归方程为

表1 因素水平编码表

式中,y为轴向窜动量;L为展宽长度。

对回归方程进行方差分析与显著性检验,验证轴向窜动量公式的可靠性。其中,F=326.65>F0.05(12,44)=1.98;复相关系数R=0.996趋近于1,显著性Sig F=0<0.01,在选取的工艺参数的范围内,回归方程高度显著,可以实现不同工艺参数下轴向窜动量预报。

2 工艺参数对轴向窜动量的影响分析

2.1 成形角差对轴向窜动量的影响

为阐明成形角差对轴向窜动量的影响规律,轧制参数的选择为:左成形角αl分别取20°、22°和24°,将左成形角作为基准,右成形角与左成形角差值分别取4°、8°和12°,左右展宽角为βl=βr=7°,左右断面收缩率为Ψl=Ψr=50%,成形角小的一侧展宽长度L=80mm,轴向坐标的正向指向成形角小的一侧。利用回归的轴向窜动量公式计算,可得到成形角差对轴向窜动量的影响。

从图3可以看出,随成形角差增大,轴向窜动量增大;基准成形角越小,轴向窜动量增速越快;在相同的成形角差的情况下,基准成形角越大,轴向窜动量越小;轧件窜动方向为成形角大的一侧,轴向窜动量与成形角差的关系近似为线性关系。以上结论形成的原因是:成形角差增大,不平衡轴向力增大,轴向窜动量增加。由于成形角越大,成形角增大时轴向力增大的趋势减弱,所以成形角越大,成形角差引起不平衡轴向力的增大趋势减弱,轴向窜动量增速降低。

图3 成形角差对轴向窜动量的影响

2.2 展宽角差对轴向窜动量的影响

为弄清展宽角差对轴向窜动量的影响规律,轧制参数的选择如下:左右成形角αl=αr=28°,左展宽角β分别为10°、9°和8°,将左展宽角作为基准,左展宽角与右展宽角差值分别为1°、2°、3°、4°,左右断面收缩率为Ψl=Ψr=50%,展宽角大的一侧展宽长度L=80mm,轴向坐标的正向指向成形角小的一侧。利用回归的轴向窜动量公式计算,可得到展宽角差对轴向窜动量的影响。

从图4可以看出,随着展宽角差的增大,轴向窜动量增大;基准展宽角越大,轴向窜动量增速越快;在相同的展宽角差的情况下,基准展宽角越大,轴向窜动量越小;轧件窜动的方向为展宽角小的一侧,且轴向窜动量与展宽角差的关系为线性关系。以上结论形成的原因是:展宽角差越大,不平衡轴向力越大,轴向窜动量也就越大。因展宽角越大,展宽角减小时轴向力增大的趋势增强,所以展宽角越大,不平衡轴向力的增大趋势增强,轴向窜动量增速变大。

图4 展宽角差对轴向窜动量的影响

2.3 断面收缩率差对轴向窜动量的影响

为探索断面收缩率差对轴向窜动量的影响规律,轧制参数的选择如下:左右成形角αl=αr=28°,左右展宽角βl=βr=8°,左断面收缩率Ψl分别为40%、45%、50%,将左断面收缩率作为基准,左右断面收缩率的差值分别为5%、10%、15%、20%,展宽长度L=80mm,轴向坐标的正向指向断面收缩率小的一侧。利用回归的轴向窜动量公式计算,可得到断面收缩率差对轴向窜动量的影响。

由图5可知,随着断面收缩率差值的增大,轴向窜动量增大;在相同的断面收缩率差下,基准断面收缩率越小,轴向窜动量越小;基准断面收缩率的大小对轴向窜动量的增速无影响。轧件窜动方向为断面收缩率大的一侧,轴向窜动量与断面收缩率差的关系近似为线性关系。

图5 断面收缩率差对轴向窜动量的影响

综上所述,就减小轴向窜动量而言,应尽可能选取大的成形角和大的展宽角。

3 轴向窜动量回归公式验证

取有限元模拟中的5组工况,每组工况进行5次轧制实验,得到5个实验数据,求实验数据的平均值,将平均值看作实际轴向窜动量,图6所示为所有非对称轧件。

图6 实验所有轧件

轧制完成后,在高温下测量轴向窜动量。弱侧,实际展宽长度比设计展宽长度大,实际展宽长度与设计展宽长度之间的差值为轴向窜动量。轧制完成后,用游标卡尺测量轴向力小的一端的实际展宽长度(图7)。

为直观分析三种轴向窜动量之间的差别,作轴向窜动量比较图,如图8所示。从图8可以看出,实验平均值、有限元模拟计算值和公式计算值相差不大。有限元数值模拟计算最大误差为13.27%,公式计算的最大误差为9.65%,说明建立的有限元模型是正确的,回归的轴向窜动量公式可以用来计算非对称轧制的轴向窜动量。

图7 轴向窜动量的测量

图8 轴向窜动量比较

4 结论

(1)在所选取的工艺参数范围内,利用二次正交旋转组合设计的方法回归出轴向窜动量的公式,经检验该公式高度显著。

(2)轴向窜动量影响因素按影响程度从大到小排序依次是:断面收缩率Ψ、成形角α、展宽角β。

(3)基准成形角越大,在相同的成形角差下轴向窜动量越小;基准展宽角越大,在相同的展宽角差下轴向窜动量越小;基准展宽角越大,在相同的展宽角差下,轴向窜动量增速越小;基准断面收缩率越大,在相同的断面收缩率差下轴向窜动量越大;选取大的成形角和大的展宽角,有利于减小轴向窜动量。

[1]彭文飞,张康生.楔横轧非对称轴类件不平衡轴向力理论分析[J].沈阳工业大学学报,2011,33(6):667-671.Peng Wenfei,Zhang Kangsheng.Theoretical Analysis of Nonequilibrium Axial Force for Cross Wedge Rolled Asymmetric Shaft[J].Journal of Shengyang University of Technology,2011,33(6):667-671.

[2]彭文飞,陈乐平,束学道,等.非对称楔横轧轴向平衡与轴向窜动机理研究[J].北京理工大学学报,2012,32(6):575-579.Peng Wenfei,Chen Leping,Shu Xuedao,et al.Forming Mechanism about Axial Balance and Axial Movement of Asymmetric Cross Wedge Rolling[J].Transactions of Beijing Institute of Technology,2012,32(6):575-579.

[3]胡正寰,张康生,王宝雨,等.楔横轧零件成形技术与模拟仿真[M].北京:冶金工业出版社,2004.

[4]彭文飞,张康生,胡正寰.楔横轧非对称轴类件有限元模型分析[J].塑性工程学报,2010,17(2):79-83.Peng Wenfei,Zhang Kangsheng,Hu Zhenghuan.Analysis of Finite Element Model on Cross Wedge Rolling Asymmetric Shaft-parts[J].Journal of Plasticity Engineering,2010,17(2):79-83.

[5]黄德政,周建军.不对称轴类件楔横轧工艺与孔型设计[J].汽车科技,1998,6(4):22-29.Huang Dezheng,Zhou Jianjun.Process and Pass Design of Cross Wedge Rolling Asymmetric Shaft[J].Journal of Muto Mobile Science & Technology,1998,6(4):22-29.

[6]Peng Wenfei,Zhang Kangsheng,Hu Zhenghuan.A-nalysis of Influence Parameters on Axial Movement about Cross Wedge Rolling Asymmetric Shaft Part[J].Applied Mechanics and Materials,2010,37/38:141-145.

[7]Paper Z.A Study of Cross Wedge Rolling Process[J].Journal of Materials Processing Technology,1997,80/81:370-375.

[8]陈恩平,杨永明,王敏婷,等.空心件带芯棒轧制与空心轧制成形过程的比较分析[J].2008,15(4):81-85.Chen Enping,Yang Yongming,Wang Minting,et al.Compare and Analysis of the Forming Process of Hollow Part with Mandrel and without Mandrel by 3-roll Cross Wedge Rolling[J].2008,15(4):81-85.

[9]李传民,束学道,胡正寰.楔横轧多楔轧制铁路车轴可行性有限元分析[J].中国机械工程,2006,17(19):2017-2019.Li Chuanmin,Shu Xuedao,Hu Zhenghuan.Feasibility Study on Multi-wedge Cross Wedge Rolling of Railway Axles with Finite Element[J].China Mechanical Engineering,2006,17(19):2017-2019.