TA15钛合金不等厚L型材热轧有限元模拟

武小娟,杨 川,张志强,孟凡玲,柏春光,李 萍

(1.沈阳理工大学, 辽宁 沈阳 110158)(2.中国科学院金属研究所, 辽宁 沈阳 110016)(3.沈阳中钛装备制造有限公司,辽宁 沈阳 110206)

TA15钛合金是一种近α型钛合金,具有比强度高、抗蠕变性能好、热稳定性高和耐腐蚀性能优异等优点,被广泛应用于航空航天、舰船、能源等领域[1-3]。采用TA15钛合金不等厚L型材加工飞机隔框与桁条,不仅减重效果显著,而且能够提高飞机的装载能力[4]。但钛合金型材成形难度较大,尺寸和性能往往难以满足要求。目前,我国高质量钛合金型材主要以进口为主,部分规格型号的型材还受到发达国家的出口限制,因而亟需开展相关生产工艺和加工技术的研究。采用传统实验方法研究钛合金型材轧制,存在耗时、耗力、耗财的缺点[5],而采用理论分析方法进行轧制研究,因轧制边界问题较为复杂,导致求解难度较大。有限元模拟是基于结构力学分析发展起来的一种现代计算方法,可用于各种材料加工模拟,具有成本低、效率高的优点。近年来,有限元模拟广泛应用于钛合金变形轧制领域,利用有限元模拟能够深入了解轧制过程中材料的温度场、应力应变场等变化规律,在优化轧制工艺方面发挥了重要作用[6]。

采用有限元分析软件Deform-3D对TA15钛合金不等厚L型材的轧制进行模拟,研究轧件温度场、应变场、金属流动速度的分布规律,为TA15钛合金型材轧制工艺设计及优化提供理论依据。

1 有限元模型建立

1.1 轧制模型建立

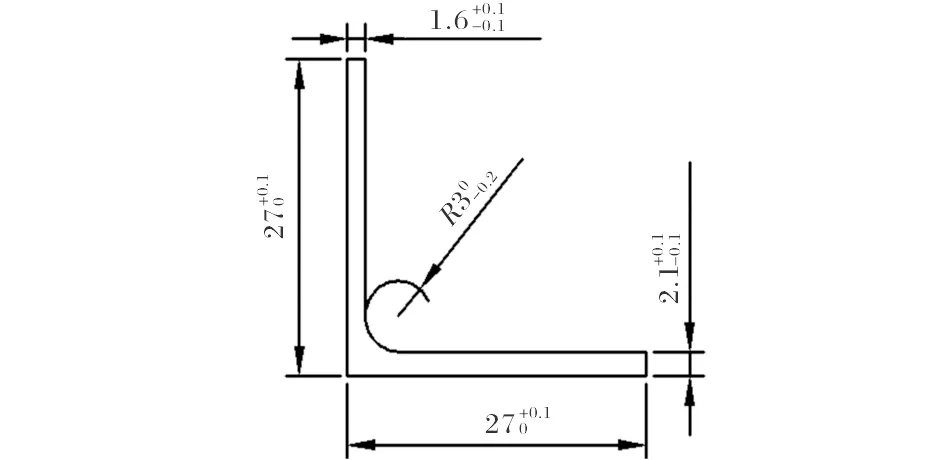

TA15钛合金不等厚L型材为直角等边L形,其边长27 mm,内角半径3 mm,薄壁侧厚度1.6 mm,厚壁侧厚度2.1 mm,截面尺寸如图1所示,轧制有限元模型如图2所示。轧制模型包括上下轧辊、入口导卫、出口导卫、推块和坯料。其中,出口导卫和入口导卫是为了约束轧件的直线度,推块是用来推动坯料向辊缝运动,以顺利进入稳态轧制阶段。轧辊、推块和导卫均设为刚体,坯料设为刚塑性体。坯料规格为100 mm×37 mm×11.5 mm。

图1 TA15钛合金L型材截面尺寸示意图Fig.1 Section size diagram of TA15 titanium alloy L profile

图2 TA15钛合金L型材轧制有限元模型Fig.2 Finite element model of TA15 titanium alloy L profile rolling

1.2 工艺参数与边界条件的设定

坯料初始轧制温度为950 ℃,轧辊温度为50 ℃,轧辊转动速度为9.3 rad/s,推块移动速度为0.3 m/s,坯料热辐射系数为0.5,坯料与环境的对流换热系数为0.02 W/(m2·K)。模具之间的摩擦设定为库伦摩擦,摩擦系数为0.5,界面间的热传导率为11 W/(m·K)。

1.3 TA15钛合金本构模型和热物理性能

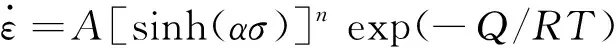

参照Sellars等提出的双曲正弦本构模型,建立TA15钛合金热塑性变形本构方程,如式(1)和式(2)所示[7]。

(1)

(2)

在Deform-3D软件的材料数据库中输入TA15钛合金的一些基本热物性参数。TA15钛合金的泊松比为0.39,不同温度(T)下的热膨胀系数(αv)、热导率(λ)、比热容(c)见表1[8-10]。

表1 TA15钛合金的热物性参数

1.4 TA15钛合金不等厚L型材轧制模拟

将TA15钛合金不等厚L型材轧制过程分为K1~K7共7个道次,各道次间轧件转移时间为2~5 s。利用有限元分析软件Deform-3D进行轧制模拟,分析各道次轧制后轧件截面的温度场和应变场分布,以及轧件横截面的金属流动速度。

2 模拟结果与分析

2.1 温度场分析

轧件温度是轧制过程中重要的工艺参数,合适的轧件温度可保证轧制过程的稳定性。在整个轧制过程中,材料的温度会发生很大的变化,主要影响因素有坯料的初始温度、与空气及轧辊的热交换、与轧辊表面的摩擦热以及坯料的变形热[11,12]。轧件与轧辊和环境之间存在较大的温差,故轧件会与周围介质进行热交换导致温度降低;而轧制过程中的塑性变形产生的变形热,以及轧件与轧辊之间产生的摩擦热,会致使轧件温度升高。因此,整个变形过程始终存在热量的产生与散失,导致轧件温度不断变化,而温度会影响轧件的组织、性能及成形质量[13-15]。

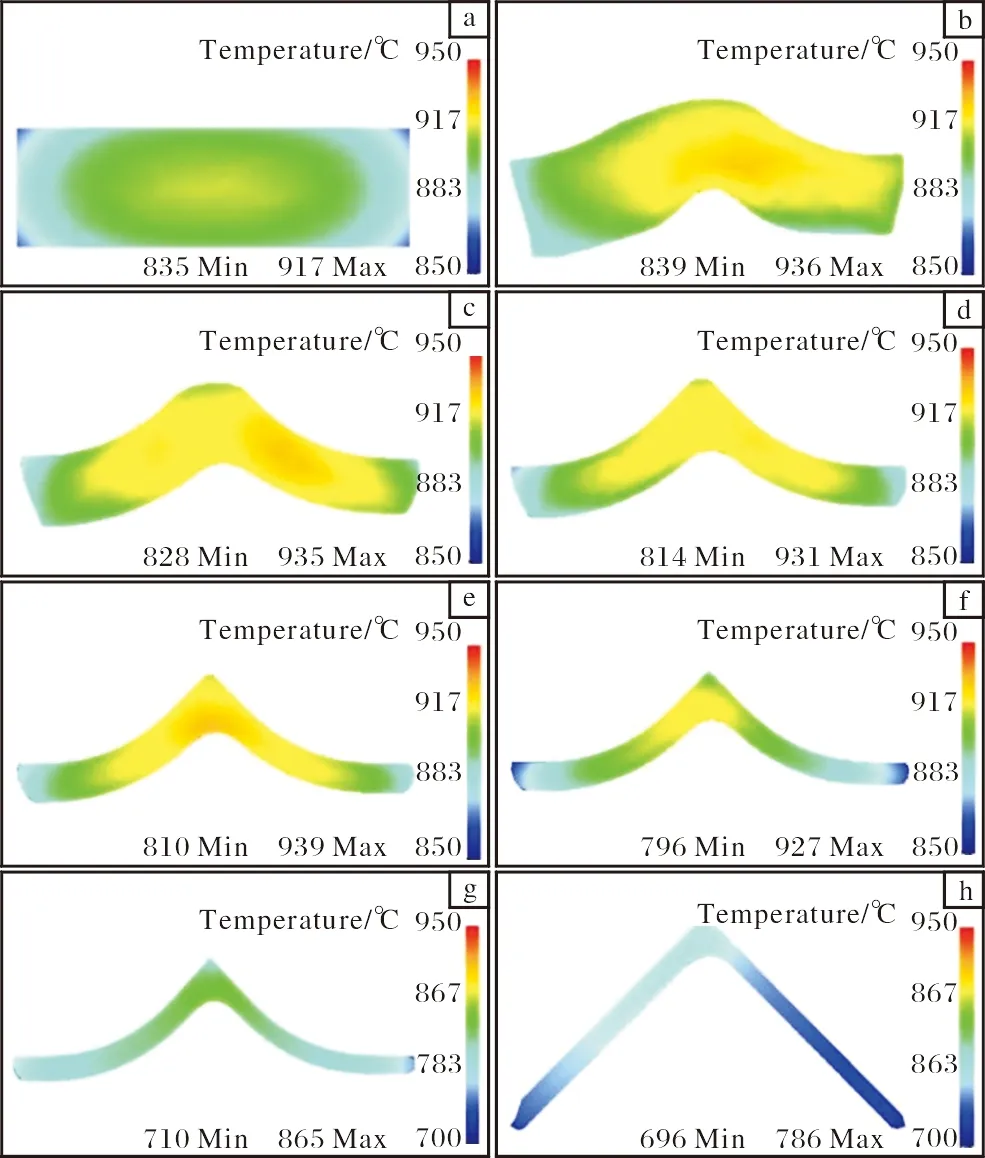

图3为通过有限元模拟的各道次轧制后TA15钛合金轧件截面的温度场分布图。TA15钛合金坯料加热到950 ℃,转移到轧机的时间约为10 s,此时坯料中心最高温度约为917 ℃,表面最低温度约为835 ℃(图3a)。K1道次轧制后,最高温度位于轧件薄壁侧靠近中心处,约为936 ℃,最低温度位于厚壁侧边缘,约为839 ℃(图3b)。K1道次轧制后轧件温度明显高于轧制前坯料的温度,其主要原因是轧件在轧制时,塑性变形及摩擦产生的热量高于损耗的热量,导致轧件的温度升高。由于薄壁侧变形量大于厚壁侧,产生较多塑性变形热,导致K1~K3道次轧件薄壁侧温度明显高于厚壁侧温度。K4道次轧件两侧温度分布较对称,而K5~K7道次轧件厚壁侧温度高于薄壁侧,其主要原因是轧件的热量散失主要发生在轧制完成后轧件与环境之间的热交换,薄壁侧热量散失快于厚壁侧,导致薄壁侧降温更快。并且随着轧件的延长,轧制时间逐渐变长,同时由于轧件变长以及孔型逐渐缩小,人工更换道次耗费的时间相应增加,轧件与空气之间的热量交换增加,轧件会出现明显的温降现象,最终导致整个轧制过程中轧件整体平均温度呈下降趋势。此外,模拟结果表明,K6和K7道次轧制前的轧件温度过低,已经影响轧件的稳定轧制。因此,在K6、K7道次轧制之前应当进行回炉补温。

图3 各道次轧制后轧件截面的温度场分布图Fig.3 Temperature filed distributions of rolled piece cross section after each pass:(a) blank; (b) K1 pass; (c) K2 pass; (d) K3 pass; (e) K4 pass; (f)K5 pass; (g) K6 pass; (h) K7 pass

综上所述,K1~K4道次,由于轧件变形量较大,产生的热量多,升温明显;K5~K7道次轧件变薄,热量损耗大,降温明显。在实际轧制生产时,应当尽量缩短轧件的转移时间,使轧件保持适宜的温度,保证轧制稳定进行。

2.2 应变场分析

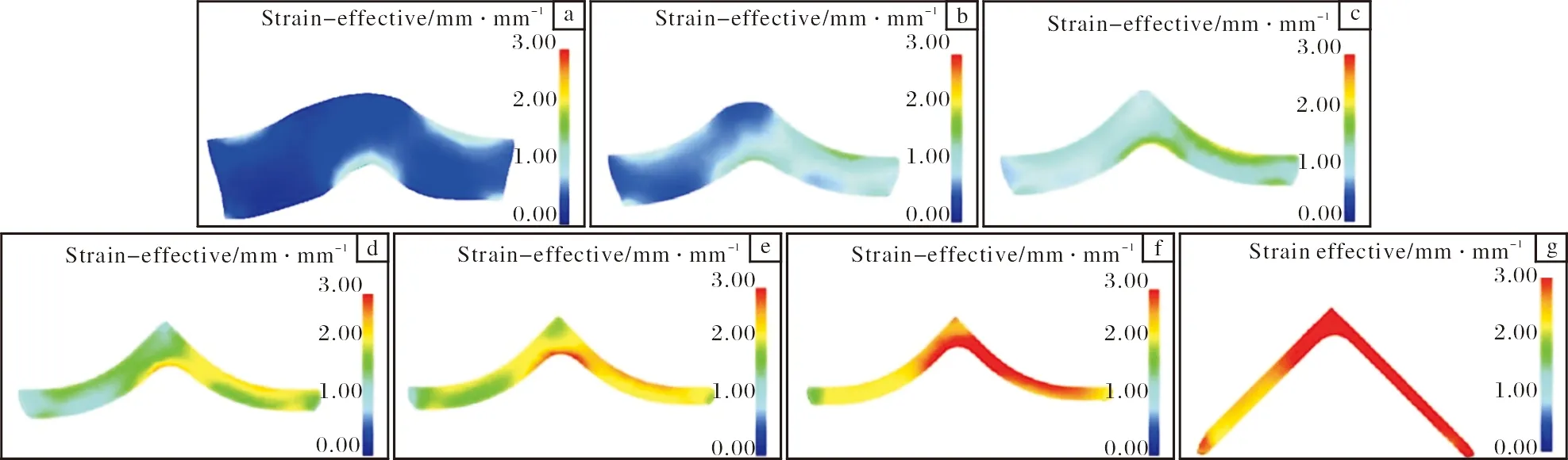

TA15钛合金轧件经不同道次轧制后,横截面的应变场分布如图4所示。由于轧件为不等厚L型材,薄壁侧(截面图右侧)压下量始终高于厚壁侧(截面图左侧),导致K1~K7道次轧件薄壁侧应变高于厚壁侧。轧件经K1道次轧制后,薄壁侧上表面和顶角下表面存在较大的应变(图4a),意味着这两处变形量较大。较大的变形量会使轧件产生大量变形热,故K1道次轧件薄壁侧上表面和顶角下表面温度较高(图3b)。此外,轧件上下表面的应变高于轧件心部,其原因主要是上下表面与轧辊直接接触,在上下轧辊的挤压作用下发生变形从而产生应变。而轧件内部与轧辊的距离较远,因此变形量较小。虽然轧件上下表面变形量较大,但由于热量损耗较快,其温度低于心部(图3b)。K2道次轧制完成后,由于轧件变形量增加,其应变明显升高。轧件两侧末端,即受轧辊挤压而产生宽展部位,由于其未与轧辊直接接触,因此该部位应变量较小。K3~K5 道次轧件应变分布特征与K2道次基本一致。与K2道次轧件相比,K3~K5道次轧件孔型的顶角处夹角变小,导致较大的应变量出现在顶角两侧。随着轧制的进行,K6和K7道次轧件的应变持续增加。由于K6和K7道次轧件的壁厚较薄,轧件上下表面应变与心部无明显差别。此外,由于K7道次是对型材两壁进行矫直的过程,因此在轧件顶角位置及其两侧弯曲处存在较大应变。

图4 各道次轧制后轧件横截面的应变场分布Fig.4 Strain filed distributions of rolled piece cross section after each pass: (a) K1 pass; (b) K2 pass; (c) K3 pass; (d) K4 pass; (e) K5 pass; (f) K6 pass; (g) K7 pass

2.3 金属流动速度分析

在轧制过程中,轧件的横截面面积会因孔型的变化而不断变化,导致轧件各部位的金属流动速度不同。图5为轧件横截面上下表面的金属流动速度曲线。根据金属流动速度变化,将其分为3个区域:Ⅰ区(厚壁侧)、Ⅱ区(中部)、Ⅲ区(薄壁侧)。K1道次轧件Ⅲ区上下表面金属流动速度均较大,而Ⅰ区流动速度相对较小,主要是由于Ⅲ区位于轧件薄壁侧,其下压量和温度均高于Ⅰ区(厚壁侧)所致。Ⅰ区和Ⅲ区之间的金属流动速度差易导致轧件弯曲。结合图3b及图4a可知,Ⅰ区和Ⅲ区上表面挤压变形较大,导致其金属流速大于下表面。而在Ⅱ区,由于下表面温度高且变形量较大,因此该位置金属流动速度高于上表面。K3道次轧制过程中,轧件上表面顶角(Ⅱ区)金属流动速度明显低于两侧(Ⅰ区和Ⅲ区),这是由于K3道次轧制过程中顶角基本成形,流向顶角位置的金属材料减少所导致。K7道次轧件上下表面金属流动速度变化趋势(图5c)与K3道次一致,轧件Ⅰ区和Ⅲ区上表面的金属流动速度大,Ⅱ区下表面的金属流动速度大。

图5 轧件横截面金属流动速度曲线Fig.5 Curves of metal flow velocity of rolled piece cross section: (a) K1 pass; (b) K3 pass; (c) K7 pass

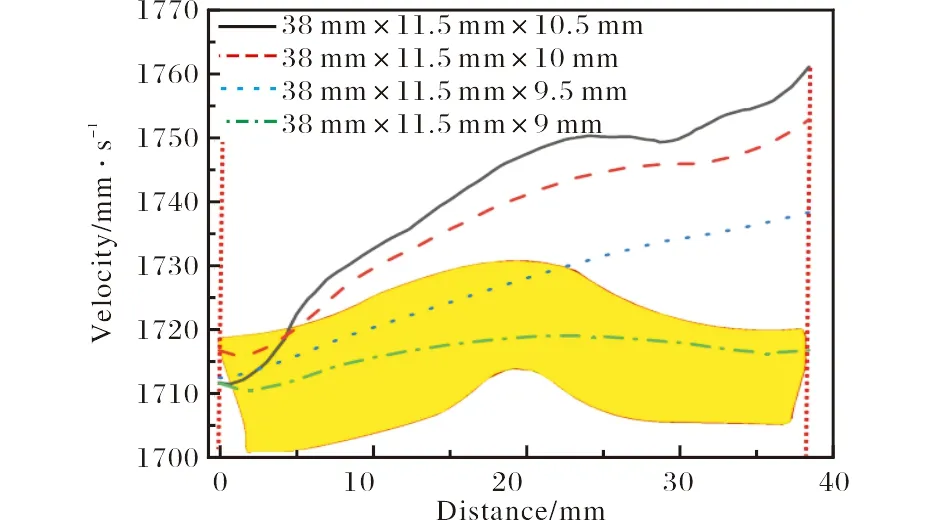

在K1道次轧制过程中,厚壁侧与薄壁侧之间的流动速度差导致轧件产生弯曲变形。轧件两侧产生速度差的主要原因是薄壁侧的压下量大于厚壁侧。因此,解决型材两侧压下量不一致的问题,即可有效消除轧件弯曲现象。根据这个思路,尝试采用楔形坯料减小薄壁侧与厚壁侧的金属流动速度差,消除轧件弯曲现象。图6为所采用的4组楔形坯料截面尺寸示意图。不同尺寸坯料经K1道次轧制时,轧件横截面不同位置金属流动速度分布如图7所示。K1道次轧制后轧件形状如图8所示。由模拟结果可知,坯料尺寸为38 mm×11.5 mm×9.0 mm时两侧速度差最小(图7),弯曲现象基本消除(图8)。故在实际生产中,可尝试选用截面尺寸为38 mm×11.5 mm×9.0 mm的楔形坯料消除不等厚L型材弯曲现象。

图6 楔形坯料截面尺寸示意图Fig.6 Schematic diagrams of wedge blanks sectional dimension

图7 不同尺寸坯料经K1道次轧制后轧件截面的金属流动速度Fig.7 Metal flow velocity of rolled pieces cross section after K1 pass rolling

图8 不同尺寸坯料经K1道次轧制后的轧件形状Fig.8 Shape of rolled pieces with different size after K1 pass rolling: (a) 38 mm×11.5 mm×10.5 mm; (b) 38 mm×11.5 mm×10.0 mm; (c) 38 mm×11.5 mm×9.5 mm; (d) 38 mm×11.5 mm×9.0 mm

3 结 论

(1) TA15钛合金L型材在轧制过程中,产生的大量变形热及摩擦热会导致轧件温度升高;随着轧件逐渐变薄,在转移过程中,轧件与空气及轧辊的热传递致使轧件温度下降。在K6和K7道次轧制时,轧件温度过低,需进行回炉补温。

(2) 轧件的应变随轧制道次的增加不断递增。L型材薄壁侧应变大于厚壁侧。

(3) 轧件不同部位的温度及变形量不同,导致轧件内部金属流动速度存在差异。厚壁侧和薄壁侧之间的金属流动速度差异导致轧件产生弯曲变形。采用楔形坯料可解决该问题。