电站锅炉低温过热器管爆管失效分析

张辉 赵光辉 李文军 魏盛斌(中石油乌鲁木齐石化设备检验检测院 新疆 乌鲁木齐 830019)

一、概述

某电厂锅炉车间电站锅炉2#炉低温过热器23排迎火面第1根管束发生爆管事故。该过热器管束材质为20 G无缝钢管,管子规格为φ 38×4.5 mm。内部介质为过热蒸汽,温度380℃,压力9.5 Mpa。2#炉内热烟气的温度大约700℃。该过热器管束从投入使用到最近爆裂共运行约13万小时,在运行期间无检修和割管记录,发生爆管的部位在顶棚管下方约400 mm处。

二、检测分析

1.宏观检测

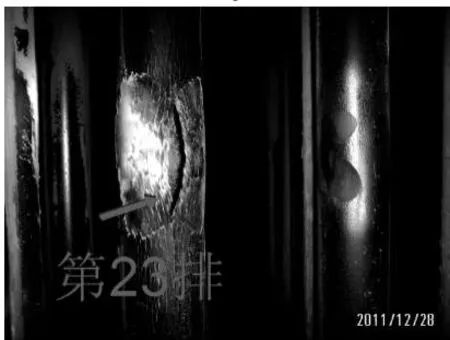

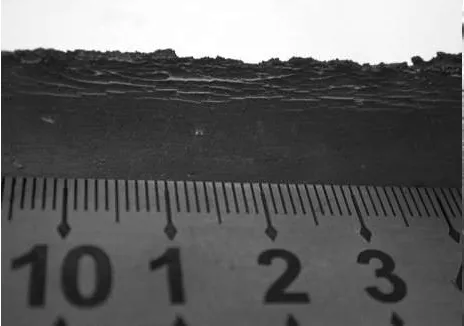

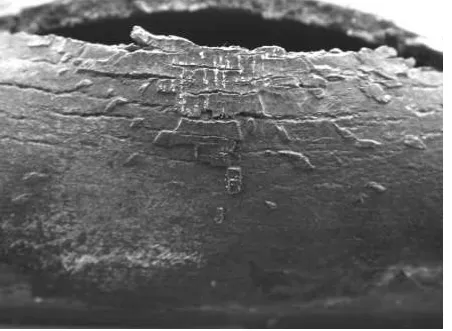

爆口管束周边环境及局部宏观形貌如图1和图2所示,爆裂处最大长度为72 mm,最大宽度为11 mm,其位于低温过热器管的迎火面一侧,管子断口处没有发现明显的胀粗和变形,爆口外观呈厚唇“鱼嘴状”形貌。爆口长约71 mm,最宽处有11 mm,管壁测厚数据最小3.1 mm。图3和图4是该低温过热器爆口处内外表面的形貌,宏观检查发现爆口处内外表面均存在相互平行的纵向裂纹,爆口两个尾端均有明显的二次裂纹,爆口表面较粗糙,外观像树皮状纹路。从管壁减薄情况及爆口形态等特征可判断,该爆口为厚唇式爆口[1]。

图1 爆管管束爆口外观形貌

图2 爆管管束爆口外观形貌

图3 爆口处内表面形貌

图4 爆口外表面形貌

2.化学成分分析

爆管的管束上取样进行化学成分分析,试验结果显示化学元素含量与相关标准规[2]定的20 G的含量相符。化学元素分析结果如下表所示。

?

3.金相分析

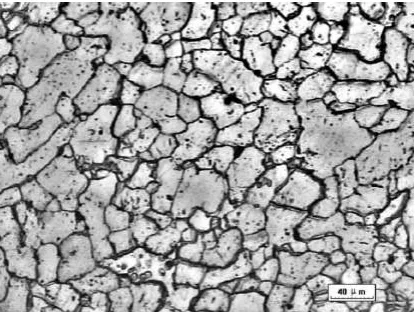

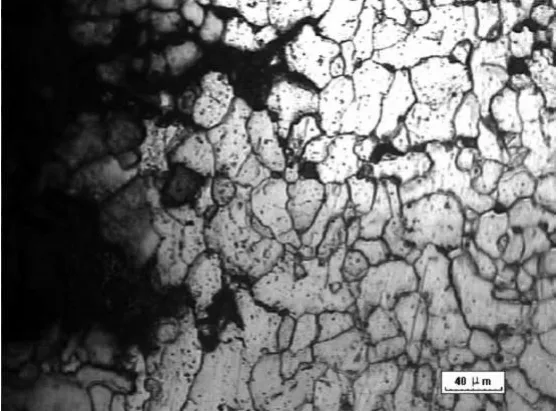

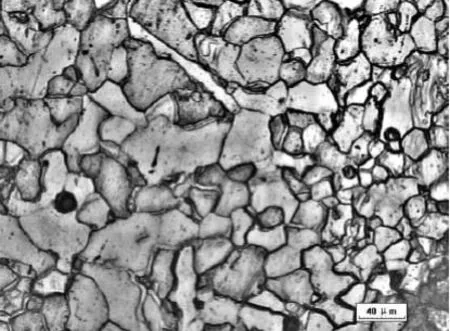

对爆管管束爆口处和爆口的背火面横向各取一个样进行金相试验,试验的具体结果:爆口内边缘的金相组织为铁素体和碳化物颗粒,珠光体5级球化,裂纹主要为沿晶分布,局部穿晶(见图5);爆口外边缘的金相组织为铁素体和碳化物颗粒,珠光体5级球化,裂纹主要为沿晶分布,局部穿晶(见图6)。爆口对过背火面取样处的金相组织为铁素体和碳化物颗粒,珠光体5级球化(见图7)。上述结果表明,该低温过热器爆口处迎火面和背火面的金相组织均已不正常,且爆口迎火面金相组织已出现沿晶界分布的空穴或孔洞及显微裂纹[3][4]。

图5 爆口内边缘处金相组织(200×)

图6 爆口外边缘处金相组织(200×)

4.扫描电镜分析

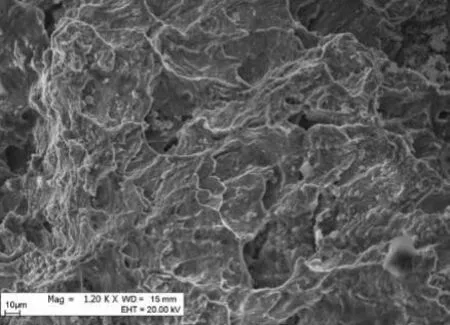

对低温过热器爆管管束的爆口处取样,利用扫描电镜对其表面进行微观形貌观察和分析,断口比较平整,整个断口变形较小。显微形貌呈现沿晶断裂特征,且有明显的孔洞和二次裂纹[5],结果见图8。

图7 爆口处背火面金相组织(200×)

图8 低温过热器管爆口表面的形貌(1200×)

三、失效原因分析与讨论

1.长期过热蠕变断裂失效

查阅相关文献[6][7]及案例,长期过热导致蠕变破坏的断口扩展路径的调查表明,长期过热引起的爆管一般是从外壁起裂,逐渐向内壁扩展,最终导致爆管。这是由于迎火面的温度高,过热管的外表面因蠕变强度较低而先萌生蠕变裂纹。由于过热管的内压引起的应力沿轴向和周向基本是均匀分布的,尽管迎火面和背火面存在一定的温差导致迎火面受到一定的压力,但由于温度高,蠕变破坏还是往往从迎火面的外表面开始。另外,长期过热导致的蠕变断口,往往与管壁垂直,断口表面粗糙,断口呈沿晶开裂,裂尖较钝,并伴随大量蠕变空洞,蠕变断裂属于延性断裂。

2.短期过热蠕变断裂失效

短期过热是指当管壁温度超过材料的下临界温度时,材料强度明显下降,在内压作用下,最终发生胀粗和爆管失效[8]。导致该失效的原因一般有几点:管内工作介质的流量分配不均匀,在流量小的管子内介质对管壁的冷却能力较差,使管壁温度升高,造成管壁超温;炉内局部热负荷过高,造成附近管壁温度超标;管子内部严重结垢;异物堵塞管子,使管子等不到有效冷却等。这种失效一般爆口塑性变形大,管子有明显胀粗,管壁减薄呈刀刃状,爆口较大,呈喇叭状,是典型的薄唇式爆破。

3.热疲劳断裂失效

热疲劳是指炉管因炉子启停引起的热应力、气膜的反复出现和

劳损消坏失。引查起阅的有热关应文力献和[由9][10振],关动于引热起疲的劳交裂变纹应,力对作于用有而表发面生应的力疲

集中的零件,其产生于应变集中处。而对于光滑表面零件,热疲劳裂纹易产生于温度高、温差大的部位。在这些部位首先产生多条微裂纹,热疲劳裂纹发展极不规则,呈跳跃式,忽宽忽窄,有时还会产生分支和二次裂纹,裂纹多为沿晶开裂。热疲劳导致的断裂为脆性断裂,在断裂部位附近有不明显或少量的塑性变形,对于管子、管道等部件,管壁温度循环变化引起材料的膨胀或收缩变形受到约束,产生交变应力导致管材热疲劳,属于低周疲劳。疲劳裂纹沿表面垂直受热方向扩展,并向表面内纵深方向发展,网状龟裂是热疲劳的特征之一。在开裂处并不发生管子胀粗及有明显的管壁减薄行为,管子内外壁通常都覆盖较厚的氧化层。

4.本次爆管原因的确定

综合对本文中关于低温过热器爆口的宏观形貌、化学成分、金相组织、断口微观形貌进行分析,确定导致爆口产生的起因是长期局部过热产生的蠕变裂纹,而管束内部的介质压力、内外壁的温差应力加之材质在长期高温条件导致材质劣化促进裂纹不断发展,当裂纹发展到一定临近尺寸在管束内部压力的作用下最终发生爆管。

5.分析与讨论

在本文中,经过相关数据的分析最终确认导致低温过热器爆管发生的可能原因是长期过热蠕变断裂、短期过热蠕变断裂和热疲劳断裂。前文对爆管管束裂纹和爆口断口进行宏观和微观分析中提到,裂纹主要是沿晶断裂,爆口断面上可见蠕变空洞和裂纹,断口宏观比较粗糙,这些特征都与过热蠕变裂纹的特征相符。对其缺陷进行进一步分析,本文讨论的爆口内外壁均存在纵向裂纹,且爆口附近外壁存在很厚的氧化皮,断裂部位壁厚减薄不明显,管子发生少量的塑性变形,这些特征说明该爆管管束发生爆管的原因是管束长期局部过热产生蠕变裂纹后,管束受到内部的介质压力、内外壁的温差应力加之材质在长期高温条件发生材质劣化促使裂纹不断发展,最终超过临近尺寸并在管束内部压力作用下发生爆管。

需要注意的是,对曝管管束及其周围其它几根管束进行观察发现,仅有该管束爆管处存在严重的氧化皮,周围其它管束外壁都比较光滑。这一现象说明该低温过热器发生爆管事故仅是个例,发生爆管的这根管束在运行过程中可能存在内部介质发生偏流、管子内部结垢、异物堵塞管束造成管束流通不畅以及在运行过程中该部位炉内热负荷偏高等。

结论及建议

本文对某石化公司热电厂锅炉车间低温过热器的爆管管束进行分多角度分析,确定导致管束爆管产生的起因是该管束局部长期过热产生蠕变裂纹后不断发展并超过临界尺寸,受到内部介质压力、内外壁的温差应力和材质劣化等因素影响最终发生爆管。造成局部长期过热的原因主要有炉膛内温度分布不均匀、管内介质存在偏流等,管束内外壁的氧化层和局部结垢使得超温现象不断加剧。为了避免爆管事故的再次,本文提出如下建议:

1.通过对燃烧火嘴进行调整改善烟气温度场,使其趋于均匀,进而减少管束局部过热的倾向;

2.增加炉内热电偶,加强炉内温度监控,做到及时调节;

3.对管束考虑采取定期红外热像监测,及时发现管束局部过热区域;

4.加强对管束的定期宏观检查、检验工作,及时发现存在表面氧化及壁厚减薄等缺陷的管束并采取有效措施。

[1]吴连生.疲劳断裂失效显微形貌分析[J].理化检验-物理分册,1996.

[2]李金桂等.腐蚀和腐蚀控制手册[M].北京:国防工业出版社,1998.

[3]高文民.金相检验基本知识[M].中国铁道出版社出版,1989.

[4]彭国达.锅炉屏式再热器TP304H管裂纹分析[J].华中电力,2009.

[5]陈忠兵等.锅炉减温器喷水管失效原因分析[J].热力发电,2013.

[6吴连生,计连宝等.管式加热炉炉管爆裂分析[J].理化检验-物理分册,1998.

[7]黎小秋等.300MW电站锅炉后屏过热器爆管原因分析和对策[J].压力容器,2012.

[8]蒋明星等.某锅炉减温器水管失效原因分析及预防对策[J].压力容器,2010.

[9]符长璞等.20Cr11MoVNbNB钢蠕变孔洞及蠕变裂纹的研究[J].金属学报,1997.

[10]陈菁等.高合金耐热钢热疲劳-蠕变裂纹的研究[J].湖北工学院学报,1997.