翻车机轨道衡技术更新改造

刘红敏

(秦皇岛港股份有限公司第七港务分公司 河北秦皇岛)

一、概述

港口计量工作随着港口运输生产的不断发展,其重要性越来越受到各级管理部门的高度重视和关注。因为计量工作涉及到作业委托人、货主用户及港口经营人的切身利益,它一直以来都是货运质量和服务质量工作的热点。而轨道衡又在港口运输行业的计量工作中处于很重要的位置,它的准确精度直接影响到公司的服务质量和货运质量。针对秦皇岛港煤四期翻车机轨道衡长年使用,老化严重,秤体出现了不同程度的开裂、腐蚀、变形,在2013年对6台翻车机轨道衡全部进行了更新改造。

二、存在的问题

原称重轨道衡采用的是“一机双控”模式,易造成信号干扰,入口、出口数据混乱;机械部分有4根拉杆,易变形影响称重质量;没有车号识别系统,每列车的车号靠人工录入的,准确性差,错误率高,严重影响货运效率;判别进车和结车是靠波形的数量来决定的,当传感器或是秤台出现故障的时候,波形不准确,同时影响到进车和结车,出现连车或是丢车的现象,造成无法正常出磅单,影响公司服务质量,造成公司经济损失;无防雷措施,一旦出现雷雨天气,电气元器件有遭到雷击的危险;精准度差,计量车速范围小,有时达不到《动态称量轨道衡检定规程》的允差规定。此外,原称重管理软件存在采集问题和数据处理问题,比如数据货票的最后合计部分盈亏与上传有时差1 t,四舍五入不统一。

三、更新改造措施

1.机械结构改造

改造使用北京东方瑞威GCU-100D单台面断轨动态电子轨道衡,该轨道衡采用转向架计量方式,是低值固态货物理想的称重设备机械。结构上拉杆由原来的4根增加到8根,轨道断口由原来的斜口变成直口,增加了过渡块。新轨道衡的性能指标:①称重范围为节重<100 t的标准轨距四轴货车(棚车、敞车、平板车);②计量方式为双向全自动转向架计量;③计量车速3~15 km/h,不计量时秤台允许通过速度为25 km/h;④计量精度优于《动态称量轨道衡检定规程》JJG234—90的允差规定;⑤灵敏度在加减20 kg砝码时有>10 kg变化;⑥功率消耗<450 V·A;⑦输出方式为CRT彩色显示器实时显示,打印机打印,磁盘存储;⑧采用二级防雷措施,性能优于CCITT标准的要求。

2.增加车号识别系统

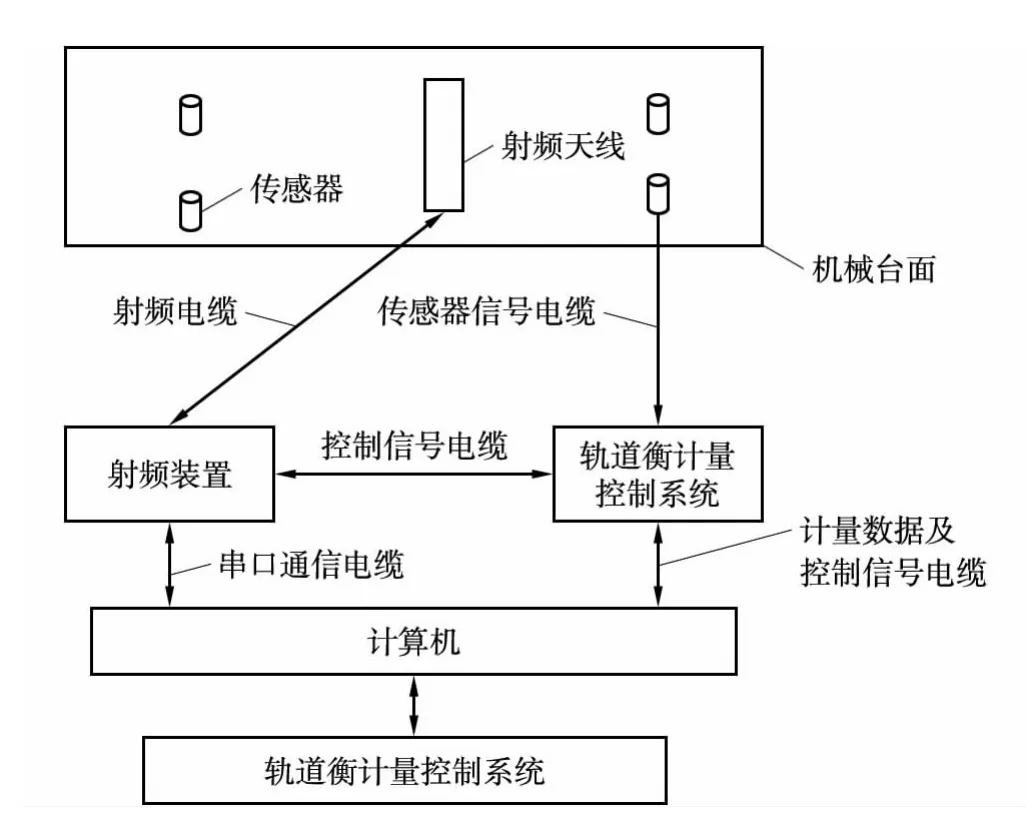

车号识别系统功能见图1。

该套车号识别系统是当今较先进的标签条形码识别系统,取代了以前的人工录入,很大程度上提高了准确度,避免了车号丢失、不显示和采集不到等故障。应用该系统,每节列车都需要有标签,标签里存有车号信息及车辆技术参数信息,这由车辆所有者安装;在轨道衡中间处安装射频天线,射频装置产生的载波信号通过天线向标签发射,同时接收由标签反射回来的信号。射频装置是微波产生、接收、发射的设备,它产生的微波载波信号,经功率放大器放大,通过天线发射出去,同时接收由标签反射回来的信号,对该信号进行提取,然后待上位机读取。具体的工作原理:系统通电启动后,轨道衡计量控制系统的称量控制模块实时监测秤台上的车辆信号,一旦发现上车后,立即启动射频装置进入车号识别进程,同时使动态计量系统进入称重进程。此时射频装置不断的通过天线发射单载波。当车辆上的电子标签进入载波工作范围(7 m)后,该标签向射频天线发送车号信息,读出装置接收该信号并对该信号进行解调,并等待送出。这时称重模块正好计量出该车重量并到射频装置读出该车号,实时显示在显示屏上,将该车的序号、车号、重量与过衡速度一并存入加密数据库中。整列车过完后,进入数据管理模块,用户可输入其他相关数据,进行查询或打印报表。

图1 车号识别功能

每次过衡后,管理系统按其识别到的车号可自动查询自重或毛重并计算出净重,免去了过去由人输入自重或毛重的环节,避免张冠李戴或输入数据错误的现象。此外,该系统开放式设计,可根据用户要求增加各种数据管理功能。

改造后车号识别率达到99%以上;称重系统稳定,误差率控制在2%以内;管理系统稳定,查询、打印报表速度都明显提高;CPU占用率降到3%以下,充分体现出多任务系统的优越性。

3.接近开关判断进车、结车

新的轨道衡在秤体的4个角增加了4个接近开关,通过这4个开关的动作,判断列车进车和结车,以及列车的走向。新的称重方式是“独立”称重模式,即重车衡和空车衡分开处理,单独控制,这样避免发生数据的混乱、干扰等问题。根据煤四期的作业特点,东方瑞威单独开发了一套称重程序。具体的流程:当列车经过轨道衡时,首先接近开关动作,同时传感器受力,接近开关判断进车及方向,压力传感器产生压变形和剪变形,通过电桥原理输出一个电压信号,再利用电子仪表对电压信号进行识别、分析和计算,最后转化成数字信号进行嵌入式数据采集处理系统,该系统由两部分组成,一是信号调理部分,是与AD采集卡相连的信号调理电路板,实现对每个传感器称重信号进行信号滤波和放大;二是嵌入式部分,完成称重数据的采集和处理,采用的是基于PC104总线结构的产品。嵌入式部分独占CPU,可以使用多种高级算法,保证采样的实时性,系统稳定,无需用户直接操作。数据采集和车号采集全部进入交换机,通过光缆、光缆转发器传入到管理计算机,再通过管理计算机里的称重管理软件对采集到的数据进行显示、分析、统计、打印、联网等处理。

这样的设计减少了列车称重时的丢车、连车现象,一旦出现丢车、连车,就可以判断是接近开关出现故障,这使故障点和故障现象直观明了,很大程度上节省了维修判断时间。

4.称重管理软件更新换代

最新的称重管理计算机采用的是“一机一控”单独控制,避免了数据发生混乱的情况。具体的过程是:重车过衡完毕,重车数据存储到“SQLSERVER数据库”中;空车过衡完毕,空车数据存储到“SQLSERVER数据库”中,空车重车数据配对;从“业务系统服务器”中导入列车资料;将完整数据上传到“业务系统服务器”中。此软件包括3部分内容:过衡数据索引部分,包括列车编号、车次、车数、运行状态、开始时间、结束时间、批次、司磅员、货票编号、翻车机等;功能按钮部分,包括登陆、导入资料、上传、打印;过衡列车的数据明细部分,包含了车次的明细,包括序号、车号、发货人、发站、列车的皮重、毛重、车速。该程序中运用的主要逻辑:

(1)重车过衡。采用重车衡上秤时间作为整列车的重车过衡时间。比如机车上秤时间是“2013-07-20 09:22:00”;重车过衡完毕后,会在称重应用程序所在目录中生成new_data.txt文件,此文件存储了当前车次的过衡数据;然后称重程序调用数据发送程序PAutoTransfer.exe将数据发送到轨道衡sqlserver2000数据库中;重车过衡完毕后,重车数据存入到SQLSERVER2000数据库gdhdata的trainFullIndex表和trainFullInfo表中。重车过衡完毕,数据处理程序界面上显示此列车的信息,状态为“重车过衡完毕”。

(2)空车过衡。用整列车最后一节车厢过衡时间作为整列车空车衡时间;空车过衡后,在称重应用程序所在目录中生成new_data.txt文件,此文件存储了当前车次的过衡数据;调用数据发送程序PAutoTransfer.exe将数据发送到轨道衡sqlserver2000数据库中;空车过衡完毕后,数据发送到数据服务器(重车衡)数据库gdhdata的trainEmptyIndex表和trainEmptyInfo表中;调用存储过程SPU_TrainMatch_Handle_Empty,与重车进行匹配;空车过衡完毕后,将空车数据与重车数据配对,数据处理程序界面显示此车次的过衡状态为“称重结束”。

(3)数据对接。空车翻车完毕,进行业务对接。从业务系统提取车厢信息(如发货人,煤种和发站等),如果业务系统中的总车数小于重车车数,系统给出提示:使用过衡数据前面的数据还是后面的数据,保持两者数量一致,这种情况一般发生在当列车过了一部分,由于某些特殊原因牵走,或是牵走后再回来继续过衡,属特殊情况。

判断车号是否为空,如果业务系统中,车号为空,则用本地车号更新;如果本地车号为空,则用业务系统车号更新。对接完毕,前台显示“资料已导入”。

(4)数据上传。选择“资料已导入”的车次,点击“上传”按钮,将数据上传到业务系统中,上传后,界面上显示“数据已上传”。

四、小结

煤四期的翻车机轨道衡改造更新后,经过近三个月的使用,数据准确,故障率低,系统稳定可靠,实现了各轨道衡过衡数据的集中管理和数据共享,消除了数据传输和处理过程中的人为误差,极大地提高了计量效率,为计量工作的标准化和信息化及领导层的快速决策提供了条件,也从根本上提高了公司的服务质量。