数控机床刀塔的结构分析及可靠性研究

李兴凯

LI Xing-kai

(山东科技职业学院,潍坊 261053)

0 引言

数控机床作为衡量国家机械制造水平的重要标志,其发展直接关系到国家工业化程度和经济实力。国产数控机床的可靠性虽已有很大程度的提高,但与世界先进水平相比还有很大差距,这其中最重要的原因就是功能部件不能满足可靠性要求,特别是数控刀塔已成为制约整体机床发展的瓶颈因素之一[1,2]。因此开展刀塔等数控机床功能部件的可靠性研究以提升我国数控机床的整体可靠性是亟须解决的问题。

针对目前我国刀塔的可靠性水平低不能满足高档机床加工需求的问题,本文以某公司生产的液压刀塔为研究对象,对刀塔系统的可靠性进行了分析研究。通过刀塔结构分析将其细分为多个子系统组成的串联模型,进而根据刀塔的故障数据计算了刀塔的可靠性特征量,然后利用故障模式、影响及危害性分析(FMECA)方法对刀塔的故障部位、故障模式、故障原因及危害性等进行了研究,找出了刀塔系统的可靠性薄弱环节并提出了高效的改进措施。

1 刀架结构分析

所研究的液压刀塔由本体部分、传动系统、定位系统、液压系统、电器系统和冷却系统等子系统组成。刀塔内部机械采用分割角度准确与换刀速度快的平形凸轮设计,其刀盘旋转使用扭力大而平稳的油压马达驱动,其刀盘夹紧松开配备有动作准确顺畅的油压动力源,刀塔还具有左右安装的设计及就近选刀功能。刀塔以油压马达为分度动力源,通过1:4步进共轭凸轮,再分别由1:2、1:2.5与1:3齿轮传动分别使刀盘实现1/8、1/10与1/12的分度。刀盘的初分位置由信号盘、接近开关信号确定,刀盘精定位由连接器保证(分度精度为6〃),连接器的分开、锁紧由液压控制活塞动作实现。

刀塔本体部分为刀塔的主要部分,包括支撑和油封两部分。支撑部分由底座、后盖、轴承座及副盖等组成,主要起支撑及防护作用,主轴及凸轮轴等零件均通过支撑部分来安装及固定。油封部分则主要由油缸盖、活塞及O型密封环等构成。刀塔内部设计为浸油式润滑,以降低凸轮、滚轮及齿轮之间的磨耗,同时兼具降温、降噪与轴承润滑的作用。

刀塔传动系统由油压马达驱动,然后经凸轮传动、滚轮传动及齿轮传动,最后带动主轴运转。凸轮传动主要由凸轮及凸轮轴等构成,滚轮传动主要由滚轮及滚轮轴等构成,而齿轮传动主要由齿轮、锁紧螺帽等构成。滚轮在传动系统中处于中间的位置,其滚轮与凸轮要有较好的配合,同时滚轮轴的齿轮还需要与分度盘齿轮精准啮合,这样才能以不同传动比实现刀盘的分度和分度精度。

刀塔液压系统分为松开锁紧部分和转位部分。松开锁紧部分由油路板、节流阀、油压电磁阀等组成,刀塔刀盘的松开、锁紧由二位四通油压电磁阀来控制,而刀盘的锁紧速度由单向节流阀加以控制,刀盘常态是锁紧的,只有换刀时才抬起。转位部要由油路板、油压电磁阀、油压马达等构成,刀盘在换刀抬起后可转位,双向油压马达驱动刀盘转位,刀盘的转向则由三位四通油压电磁阀进行控制。刀盘锁紧确认后,控制松开锁紧的二位四通电磁阀回归中位,同时双向油压马达停止转动。

刀塔定位系统则主要由刀盘、连接器、主轴、垫圈及锁紧螺帽等构件组成,用于保证刀具运动到精确的位置。刀塔电器系统主要由感应凸轮、固定架和接近开关等构件组成,用于控制刀盘的松开锁紧及转位等运动的启停。刀塔冷却系统主要由导流座、导流杆、套筒、弹簧、O型环及衬套等构件组成,冷却液由刀塔侧旁的管接头进入导流座,再经导流杆进入刀盘,当刀盘往外推出时导流座内的机械可自动将冷却液阻隔。

2 刀塔可靠性分析

样本历史故障维修数据是进行可靠性分析的基础[3]。通过与某企业合作,设计专门的故障维修数据收集表格对其生产现场的26台上述刀塔进行为期1.5年的故障及维修记录统计,整理后获得了108条刀塔的有效故障维修信息,其中刀塔的最小无故障工作时间仅为8.13h,而最大无故障使用时间则为1689.45h。

理论研究与实践表明,机电液产品的寿命大多服从正态分布、对数正态分布、指数分布及威布尔分布等常见形式,从而将刀塔无故障时间数据分为10组,计算和拟合其经验分布函数,然后计算概率密度函数。拟合计算结果表明,刀塔无故障时间的概率密度曲线呈明显的单调下降趋势,从而排除概率密度函数曲线呈现单峰钟形的正态分布及对数正态分布,可见刀塔无故障时间服威布尔分布(指数分析又为威布尔分布形状参数取1的特例),后续将基于威布尔分布对刀塔无故障时间进行拟合和开展可靠性分析。

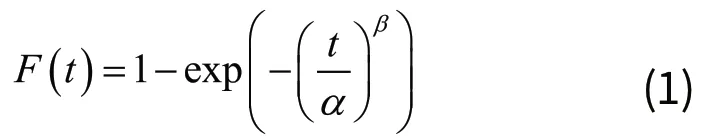

双参数威布尔累积分布函数为:

其中α >0 为与工作负载有关的尺度参数,β > 0为与刀塔使用阶段相关的形状参数,考虑时刻 t ≥0。

确定刀塔无故障时间的分布类型后,需通过极大似然估计法、图估计法、最小二乘法及一元线性回归法等方法对分布函数中的待定参数进行估计。威布尔分布的累积分布函数不含积分项,可通过一定的数学变化转换为最小二乘最优估计问题,故通过最小二乘法对参数α、β进行估计。将现场采集的故障数据按要求进行变换后,通过SPSS 软件进行参数估计,可得α=579.984,β=1.135,拟合结果通过线性相关性检验和K—S检验。

完成累积分布函数参数估计后,即可对刀塔无故障时间的可靠度、故障率及平均无故障时间等可靠性特征量进行计算。其中刀塔的可靠度函数为:

其随时间变化曲线如图一所示,可见刀塔可靠度随使用时间的延长而呈指数下降。

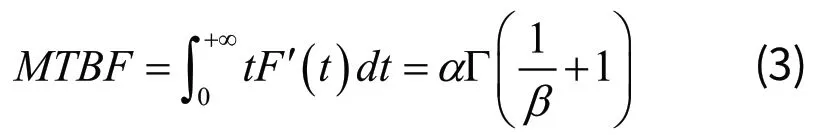

平均无故障工作时间(MTBF)是衡量刀塔可靠性质量的重要指标,其定义为刀塔相邻两次故障间的平均工作时间,即MTBF为刀塔无故障工作时间的数学期望值:

代入数据后可得MTBF=554.12h,而根据现场刀塔数据计算可得到MTBF的观测值为533.69h,两者相差不到4%,这进一步验证了前述刀塔故障数据分布模型和参数估计的正确性。另外,“十一五”期间国家规定的数控机床的平均寿命为900h,而由上述分析得知该系列刀塔的还达不到要求,亟需找出刀塔系统的薄弱环节并加以改进,提高其可靠性水平。

图1 刀塔系统可靠度变化曲线

3 刀塔FMECA分析

FMECA(Failure Mode,Effects and Criticality Analysis)是以故障模式为基础,以故障影响及危害为目标的可靠性分析技术。FMECA可分为故障模式及影响分析(FMEA)和危害性分析(CA)两部分,而FMEA则进一步细分为故障部位、故障模式、故障原因及故障责任归属分析。通过FMECA分析系统各组成部分的不同故障模式及其影响,可识别系统中的薄弱和关键环节,为系统的可靠性改进提供重要依据。

通过数控机床刀塔的功能分析可知,刀塔要实现刀具储备、刀具夹持切削及自动换刀等设计功能需要子系统均能正常无故障运行,则刀塔的可靠性框图即为本体部分、传动系统和定位系统等6个子系统串联而成,而每个子系统的可靠性框图则是其各自零部件与元器件组成的串联模型。针对刀塔开展FMECA分析,可找出其结构中的薄弱环节,进而采取高效的改进措施提高刀塔的可靠度。

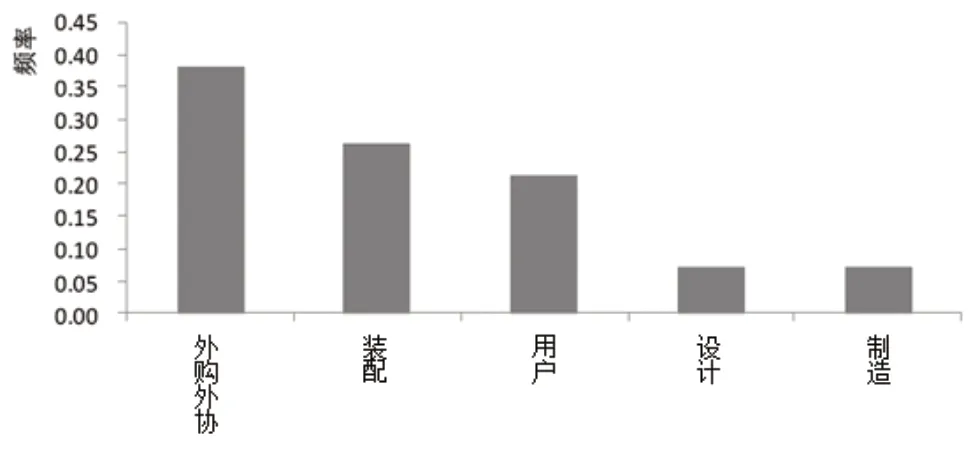

图2 刀塔系统故障部位的频率直方图

整个刀塔FMEC分析表明,电器系统是影响刀塔可靠性的主要因素,其占刀塔故障发生部位比例达到38.89%,定位系统(15.74%)及冷却系统(14.81%)也是刀塔故障的多发部位;零部件损坏(22.22%)和元器件损坏(18.52%)是刀塔的主要故障模式,其它故障模式还包括接近开关位置设置不当等;刀塔故障的最主要原因是零部件损坏(20.37%),元器件损坏(17.59%)和调整不当(13.89%)也不容忽视,而其它故障原因的发生率则相对较少;而就故障责任归属来看,零件的制造引起的故障次数最多(33.33%),装配不当(25%)则是造成刀塔故障的另一主要责任源。其中刀塔故障部位的频率直方图如图二所示。

电器系统是刀塔的关键系统,下面通过FMEC对其作进一步的分析。电器系统的故障部位主要为接近开关(66.67%)与固定架(16.67%);而元器件损坏(42.86%)和接近开关位置调整不当(35.71%)是电器系统的故障模式,这说明元器件的损坏为刀塔可靠性的重要制约因素;同时元器件损坏(42.86%)和调整不当(30.95%)也是电器系统的主要故障原因。电器系统的故障责任主要来自于外购外协、装配和用户,分别发生了16次、11次及9次。其中刀塔电器系统故障责任归属频率直方图如图3所示。

图3 刀塔电器系统故障责任归属的频率直方图

刀塔危害性分析综合考虑故障模式发生的频率及其对刀塔系统的危害程度,易于找出刀塔的薄弱环节。刀塔CA分析结果表明,电器系统、定位系统、传动系统、冷却系统、液压系统与本体系统等对刀塔的危害性依次减小,可见电器系统是刀塔最为薄弱的环节,应重点考虑其可靠性改进。

通过FMECA分析找出了刀塔系统的多发故障部位、故障模式、故障原因、故障责任归属及其薄弱环节,从而可以采取有效的措施以增加刀塔系统的可靠性。如通过更为严格的元器件采购、检验及安装原则提高电器系统的可靠性,通过制造工艺及制造过程的质量控制以减少相关零部件损坏及通过装配工艺和装配流程的优化来提高装配的可靠性等。

4 结束语

数控机床重要功能部件的质量直接影响到数控机床的质量,因此提高数控机床的质量需要提高刀塔等重要功能部件的质量。本文对某公司生产液压刀塔的结构和可靠性进行了分析研究,通过刀塔的结构分析建立了刀塔的可靠性模型,进而基于故障数据对刀塔的可靠性特征量进行了拟合与计算,然后利用FMECA对刀塔进行了分析,重点是确定了刀塔的故障部位、故障模式及故障原因等,找出了电气系统是刀塔最为薄弱的环节,并提出了提高刀塔整体可靠性的改进措施。

[1]于捷,孙立大,石耀霖,等.基于BDD技术下的数控机床转塔刀架系统重要度分析[J].机床与液压,2009,37(1):157-161.

[2]于捷,石耀霖,申桂香,等.基于二元决策图的数控机床转塔刀架系统重要度分析[J].制造技术与机床,2009,(3):132-136.

[3]金渊源,冯虎田.刀库及自动换刀装置可靠性熵法评定技术[J].组合机床与自动化加工技术,2013,(8):23-25.