先进控制系统在二甲苯分离系统的应用

(青岛丽东化工有限公司,山东青岛266500)

1 引言

先进控制系统(APC)是流程企业综合自动化的重要组成部分,是一种对生产过程的实时控制。常规集散控制系统(DCS),控制方案以单回路和串级回路PID控制为主,先进控制系统(APC)在此基础上,对控制变量实行多变量模型预估控制,提高了控制系统的整体化、智能化。同时,石化工业生产过程复杂,建立精确数学模型非常困难,而预估控制技术降低了对模型精度的要求,使多变量控制技术应用于石化生产装置成为可能[1]。

2 工艺流程及特点

青岛丽东化工有限公司芳烃联合装置采用美国UOP公司专利许可技术,主要包括石脑油重整、二甲苯模拟移动床吸附分离等,设计年产苯和甲苯40万t,对二甲苯(PX)63万t。折算为标准煤,2011年综合能源消耗共计117.94万t标准煤,其中燃料气消耗为116.08万t标准煤,占总能耗的98.02%。因此,对燃料气使用进行研究和节约,具有重要意义。

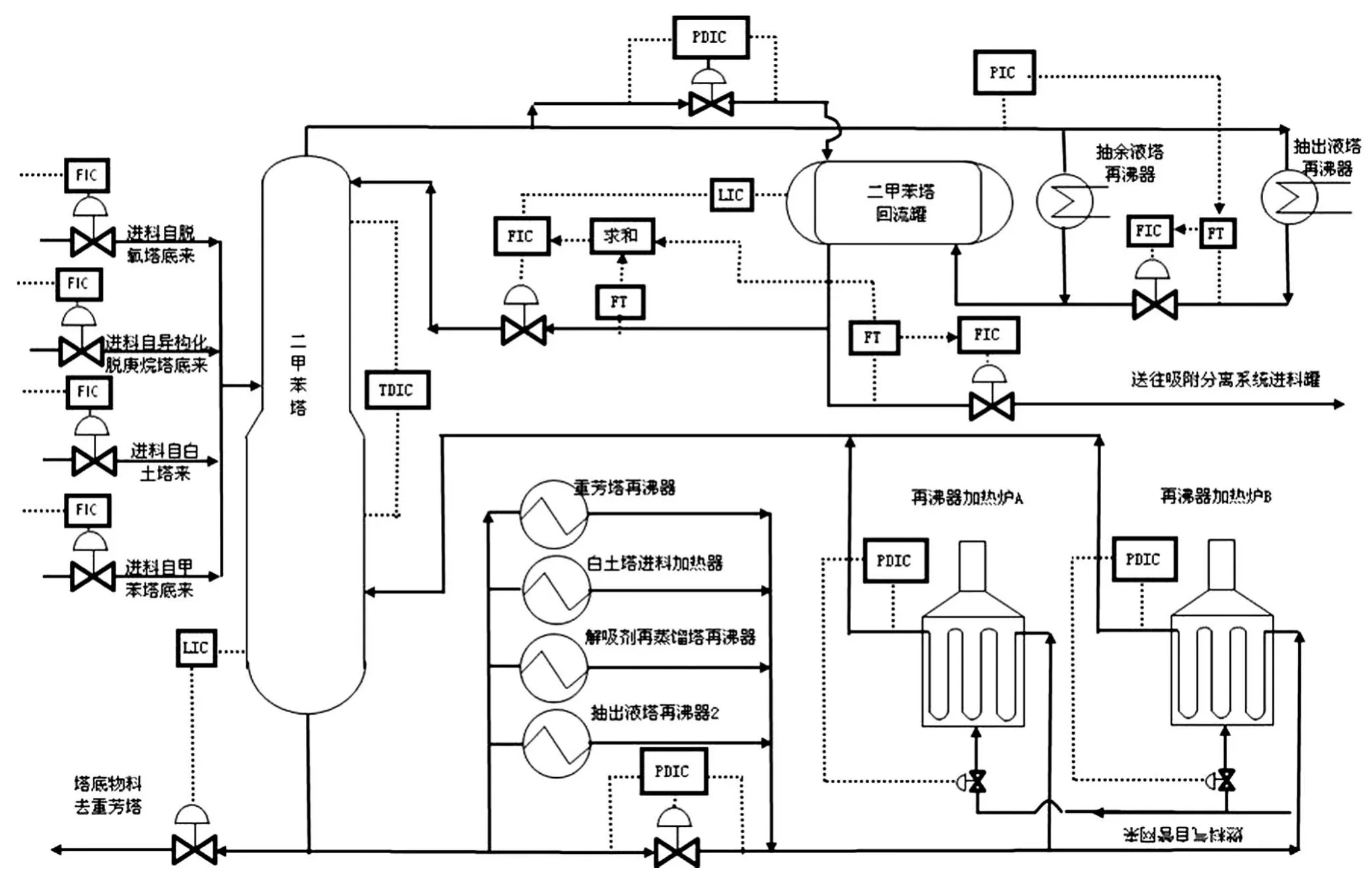

为节约能源,充分利用各温位热源,二甲苯分离系统采用热联合技术。二甲苯塔在芳烃联合装置生产流程中处于承上启下的位置,同时二甲苯塔处理量大,温位高,在联合装置运行中先开工、后停工。因此,设计时将二甲苯塔作为热联合流程中的热源输出塔,其他较小的精馏塔作为热源接受塔,起到节约能源、充分利用各温位热源的作用。图1为二甲苯塔的流程示意图。

二甲苯再沸器加热炉热负荷大,设计负荷46.98mmkcal/Hr,是整个装置能源消耗最大的设备,2011年平均燃气消耗17156Nm3/hr,占全厂燃料气消耗的26%,控制其平稳运行对节能具有重要意义。同时,由于负担向多个精馏塔提供的热源的任务,二甲苯塔的操作影响范围大,是全厂平稳运行的关键。

3 控制策略

3.1 原理

DMCplus技术采用多变量模型预测控制中的动态矩阵控制算法(DMC),基本思想是采用过程模型预测未来。与传统PID控制算法不同,该算法不但利用当前时刻和过去时刻输出测量值和设定值的偏差,而且还利用预测模型来预估过程未来时刻的偏差值,采用滚动优化的方法确定当前的最优控制过程[2]。根据作用和性质不同,将变量分为三类:一是控制目标,即被控变量(CV)。二是采取的控制手段,即操作变量(MV)。三是可以被测量到但是不能被操纵,有对CV有影响的变量,称为干扰变量(DV)。

3.2 设计方案

二甲苯塔的作用是脱除进料中的C9+,保证模拟移动床分离单元的进料C9<500PPM,同时塔底二甲苯损失尽量小,控制目标是OX<4.0%。二甲苯塔的灵敏板温度指示在塔的下部,选用温差作为被控变量,对塔底OX含量进行调节:如果塔底OX含量高,就需要提高塔上下部温差。同时,二甲苯塔进料来源多,变化频繁,如果用回流比作为被控变量,波动太多无法控制。因此,选择回流量作为被控变量,而不是回流比,来对塔顶C9含量进行控制。由于塔底压力控制阀实际控制的是塔顶蒸汽给抽出塔作再沸器热源的流量,该控制阀开度必须平稳,也要列入被控变量。

图1 二甲苯塔流程示意图

二甲苯再沸加热炉先进控制的目的在保持平稳的前提下降低过剩氧含量和炉膛负压,以提高加热炉效率,节约燃料。

设定的控制参数见表1。

4 应用效果分析

在完成先进控制系统的软、硬件安装、调试后,于2011年8月份投入使用。经过2012年的观察运行,除开、停工过程、二甲苯塔增加或减少一路进料等极端波动需要摘除外,先进控制系统都可以正常运行,投用率达到95%以上。

4.1 二甲苯塔控制器效果分析

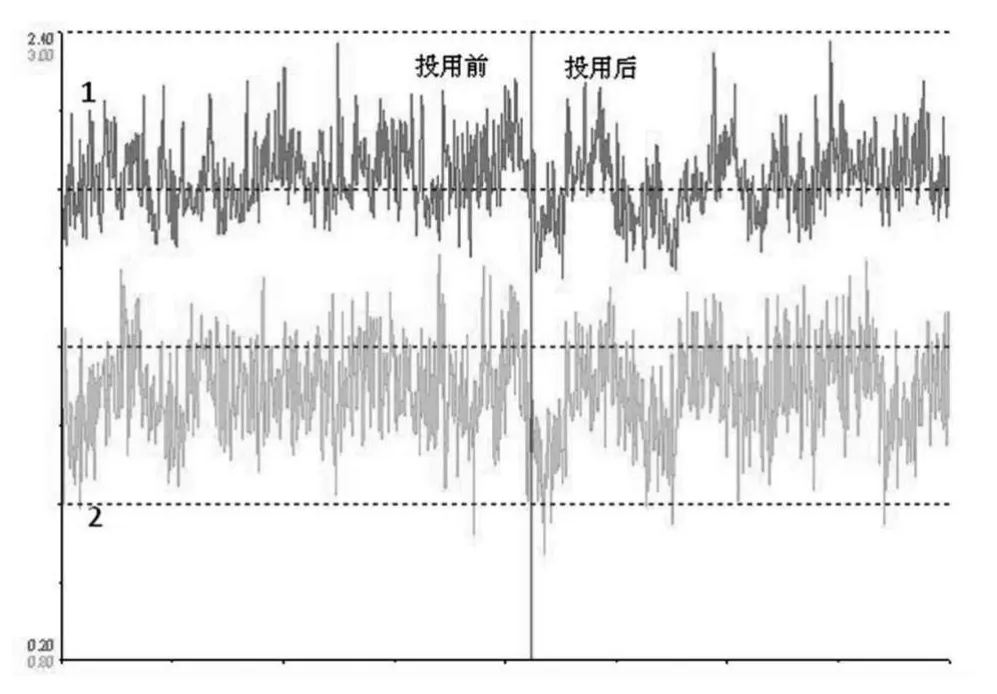

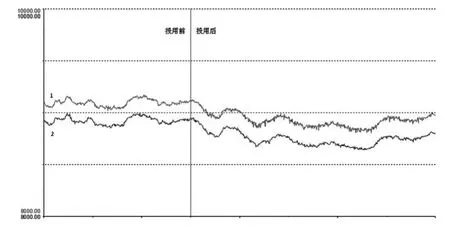

图2和图3是投用前后的部分参数波动情况。

图2 二甲苯塔部分操作参数波动变化

由图2中可以看出,投用后,反映二甲苯塔操作状况的塔顶温度、塔底温度、塔顶压力、回流量都明显变小,这可以大大减轻操作员的操作强度。由图3中可以看出灵敏板温差波动变小,意味着塔底物料中的OX含量波动减小,虽然采样分析不可能反映出这一变化,但是可以减少操作员的巡回检查频次,调整操作时,可以作更小范围的调节,减少波动幅度和次数。塔底温度、塔顶温度和塔顶压力控制阀开度波动变小,反映出二甲苯塔向其他精馏塔提供热源也变稳定,更有利于操作调整,大大提高装置运行的平稳率。

图3 二甲苯塔部分操作参数波动变化

4.2 加热炉控制器效果分析

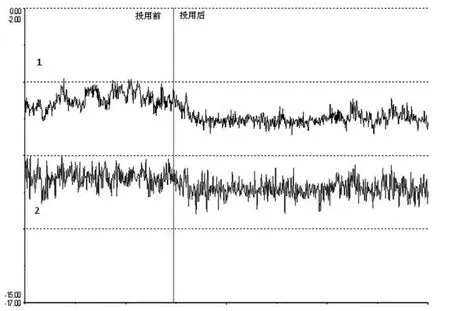

加热炉各操作参数在先进控制器投用前后进行对比,见图4、图5和图6。

图4 二甲苯塔再沸加热炉过剩氧波动变化

图5 二甲苯塔再沸加热炉炉膛负压波动变化

图6 二甲苯塔再沸加热炉炉燃料气流量波动变化

由图4和图5中可以看出,加热炉波动减小,特别是炉膛负压,变化更为明显,波动减小并且略有下降,A炉B炉的炉膛负压下降都在0.75mmH2O。这说明投用先进控制器,不但调节操作更平稳,而且对提高加热炉效率也有明显作用。图6是在保持装置进料量不变(二甲苯塔进料总计41t/Hr,设计进料值范围是36.5~41.5t/Hr)的情况下对加热炉先进控制器是否投用的燃料气消耗值对比。投用前燃料气流量平均值是A炉9050Nm3/Hr,B炉8890Nm3/Hr。投用后,A炉8920Nm3/Hr,B炉8730Nm3/Hr。两台加热炉燃气消耗减小共计约290 Nm3/Hr,减小幅度约为1%。用等热值LPG计算,燃料气价格为2.21元/Nm3,每年可以节约燃料气费用约为561万元/年。

5 结语

先进控制系统的投用,减轻了操作员的劳动强度,提高了装置运行的平稳性,节约燃料气成本561万t/a,提高了经济效益。

[1]袁璞炼油过程先进控制技术的发展与应用(J)石油炼制与化工,1994,25(10):29-33.

[2]薛耀峰先进过程控制技术及应用(J)自动化博览,,2004,06:5-10.