大型机组油系统抗晃电能力提高措施

刘 震

(中国石油大港石化公司 天津)

大型离心式压缩机广泛应用于石油化工行业,如富气压缩机、循环氢压缩机,因其功率大、转速高、流量大、压力高、结构复杂、监控仪表多,往往承担着一套装置或多套装置的关键功能,而其非计划停机又可能会引起整个生产装置停产,会给企业造成巨大损失。因此,在设备设计、制造、仪表控制和日常管理监控方面都配备得相当完备,非计划停机的情况极为少见。据公司近5年的统计,因为离心机组本身原因而造成的非计划停机共6台次,除加氢裂化循氢压缩机因首级叶轮硫化氢应力腐蚀开裂停机1次外,其余5次均为电压波动而引起停机。所以提高大型离心机组的抗晃电能力至关重要。

一、问题分析

1.现象分析

公司目前使用的5台大型离心式压缩机组的润滑油系统,有2台采用汽轮机+电机驱动模式,3台采用双电泵模式。5年间发生的5次晃电油压低联锁,均发生在3台采用双电泵模式的压缩机上,所以解决了双电泵润滑系统的晃电油压低联锁问题,也就提高了离心机组的抗晃电能力。

2.双电泵的润滑系统工作原理

润滑油泵1开1备,当主油泵故障停机时,辅油泵自动开启切换。润滑油泵出口压力0.8 MPa,润滑油经过冷却器、过滤器、自力式调压阀等到达压缩机润滑油总管,总管润滑油压力0.25 MPa。当总管油压力降低到0.15 MPa时,仪表报警联锁启动辅油泵进行补压,当总管油压<0.1 MPa时,压缩机联锁停机。

3.晃电造成油压低联锁停机的原因分析

当运转的主油泵因晃电停运时,润滑油压迅速下降到低报值(0.15 MPa)以下,辅油泵联锁强行启动,但由于油温低或排气等原因使润滑油升压慢,油压值仍会跌至联锁停机值(0.1 MPa)以下,并维持该数值2~3 s,这样压缩机就会因过低的油压而联锁停机。

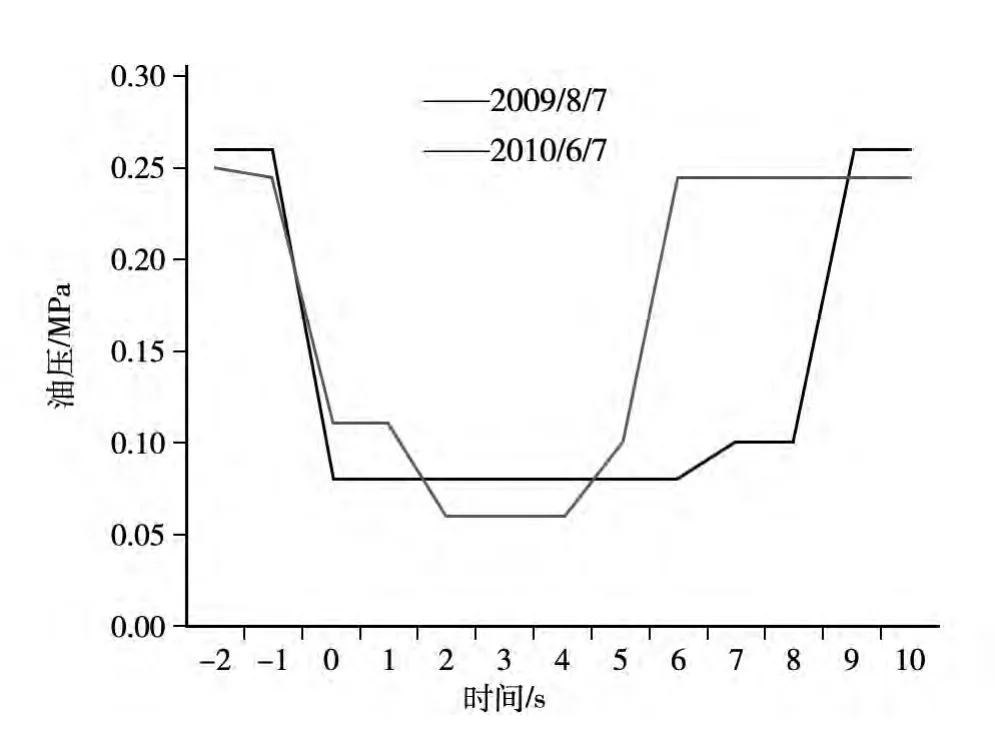

如图1所示,比较两次故障现象,相同点是主油泵停运后,润滑油压力下降速度快,而且当备用油泵启动后,油压继续下跌到0.1 MPa以下,并持续一段时间,随后压力再迅速上升,直至正常;不同点是第二次的停机辅助油泵启动快,低油压持续时间短,这是因为当年大修主、辅油泵时,在保持仪表连锁的基础上增设了失电互锁功能。

图1 油压变化状况图

4.联锁逻辑分析

辅油泵启动条件有两个,一是润滑油总管油压正常保持在0.25 MPa,低于<0.15 MPa时,低油压信号(油压变送器来)触发联锁启动辅助油泵,当润滑油压<0.1 MPa时,油压开关“三取二”动作触发联锁停机。二是当主油泵无运行信号后,延时2 s启动辅助油泵。如此组态的目的是为了增强抗信号干扰能力,避免频繁启停辅油泵。

5.原因总结

造成机组抗晃电能力差的主要原因为双电泵的润滑油系统,当由于电压的波动造成主油泵停止运转而辅油泵启动不及时、上压慢,同时润滑油总管压力下降快而最终导致润滑油压低联锁停机。此过程中,关键的时间段就是低于停机油压和油压上升到停机油压这个过程,大约在3 s之内。

二、改进措施

1.减少辅助油泵的启动时间

这一条是关键也是其他几条的基础,只有保证辅助油泵在第一时间启动,才能保证后续的油压的稳定。

(1)提高辅助油泵的联锁启动油压。将0.15 MPa的低油压自启提高到2 MPa,把辅助油泵的自启时间提前也就给油压的上升争取了时间。按照图1所示的2010年6月的停机曲线,辅助油泵就可以0.5 s启动。

(2)修改“主油泵无运行信号后,延时2 s启动辅助油泵”的联锁条件。将延时2 s去除,虽然会造成由于信号的干扰频繁启停辅油泵而加剧辅助油泵的损坏,但是相比主机是值得的,必要时可以储备一台辅油泵的泵头,以便及时更换。

(3)增加断电自启动条件。辅助油泵的启动,是在油压降至低报值时才执行,这是为了保证主油泵在正常运转时,系统油压产生轻微波动时(大于低报值)而不致误启动辅助油泵而起到一定的预防作用。

但若是晃电、停电或其他故障引起主油泵跳闸断定停运时,就没有必要非等到油压下降至低报值,才允许启动辅助油泵,也就是说只要主泵停,辅泵就必须立即启动运行。因此,在保留原仪表联锁外还应增设主油泵断电,备用泵立即自启动的条件,与油压下降启动备用泵条件共同存在、相互独立。从两次停机曲线的比较上明显可以看出起到了一定作用,提前了1 s。

(4)双油泵运行。在现场不具备停车改造的情况下,启双油泵运行是既简单又行之有效的方法。因为按照美国石油学会标准API614《石油、化工和气体工业用润滑、轴密封和控制油系统及辅助设备》的“特殊用途油系统”章节中指出“润滑油站管路及其附件应满足两台油泵同时工作时的压力等级;回油系统应设计为能适应两台油泵全流量输出时的工况,并且底座内的回油管应保证回油液面不超过管径的一半”。所以润滑油系统是能承受双油泵运行的。

2.减少泄压点增设总管止回阀

润滑油总管有可能引起泄压的地方共3处:①各个润滑点也就是用油点,包括压缩机两侧轴瓦,减速机高低速轴瓦和电机两侧轴瓦,这是正常用油,不可避免;②高位油箱的上油孔板,是为了保证机组惰走过程中对润滑油的需求,不能去掉;另外高位油箱一般都布置在机组轴心线≥5 m的高度上,所以对油压的维持起到一定积极作用,不需要改变。③总管上的调节阀,负责限制总管的压力,安装在过滤器之后的总管上,自力式控制阀一方面会内漏,另一方面它的关闭需要一定的时间,这样就造成润滑油从此处回流至油箱。

改进方法是在控制阀后,进入各个润滑点之前的油总管上安装一个止回阀,一旦主油泵停止运转,辅助油泵也未及时启动供油,则止回阀立即关死,使高位油箱的润滑油必去经过轴承回油管线,再返回油箱,防止高位油箱的润滑油走短路,降低了润滑油总管的油压下降速度。

3.延长润滑油稳压时间增设蓄能器

在保证各润滑点用油的情况下,要实现润滑油总管压力的稳定就必须设置一个油补偿装置,参照控制油系统建议在润滑油总管上增设一个蓄能器。

选择胶囊式蓄能器,确定气囊充氮压力为0.09 MPa。按照美国石油学会标准 API 614中1.8.2的要求:“在备用泵加速期间或电动机驱动泵至少4 s期间,系统供给压力应保持在停机开关设定值之上”,即主泵跳车后辅泵启动期间,应设置蓄能器使之保证4 s内润滑油的压力高于停机值。考虑到实际管路与标准中存在的差异,取5 s为辅油泵的润滑油补压时间。在此期间,润滑油管路损耗的介质总量,应该等于系统正常运行5 s的介质损耗量,故蓄能器所提供的介质总量,即蓄能器的排油容积应为26 L,最终蓄能器有效容积确定为57 L(计算过程略)。

根据计算的蓄能器有效容积,选择配置总容积60 L的蓄能器。考虑到蓄能器在将存油全部释放后重新充油过程中对系统油量需求过大,可能会造成供油总管压力的瞬时波动。选用DN25的管作为蓄能器充油管,以确保在不妨碍油系统正常工作的前提下,将透平油缓慢地补充到蓄能器组中。同时为了使蓄能器迅速补压,选用DN50的无缝管作为供油管道,为了便于安装,将其设置在润滑油总管末端的法兰盲板处。

4.延长油压低联锁停机启动时间3 s

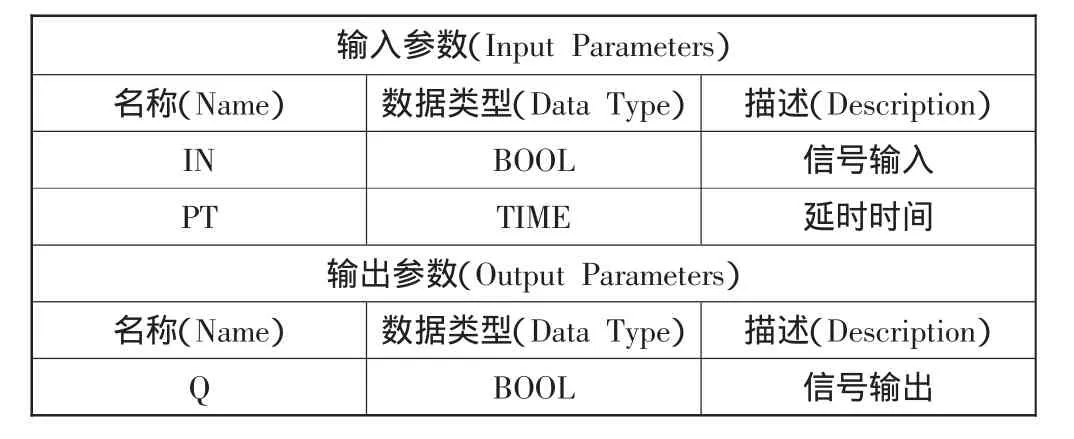

(1)逻辑修改方案(以重整循环氢压缩机为例)。TOF功能块参数见表1。

表1 TOF功能块参数

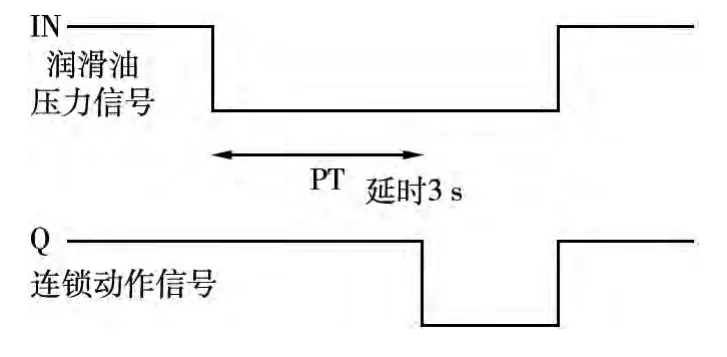

(2)延时关功能块描述。延时关功能块输入输出信号线见图2。由于系统采用1信号正常,0信号联锁所以选用延时关功能块。(TOF)输入信号(IN)是机组润滑油压力3取2的触发信号,输出信号(Q)是联锁动作信号。当润滑油压力3取2信号(IN)由1变为0信号时,经过一个延时时间3 s(PT)后,联锁信号(Q)由1变为0。当润滑油压力3取2信号(IN)由0变为1时,联锁信号(Q)直接由 0变为1没有延时。当润滑油压力3取2信号(IN)由1变为 0信号时,在延时时间3 s(PT)内, 润 滑油压力3取2信号(IN)由0恢复到1时,输出Q不变保持1信号。在任何时间润滑油压力3取2信号(IN)变为1信号时,延时时间3 s(PT)复位,输出Q变为1信号。

图2 延时关功能块输入输出信号线

5.改进辅助油泵联锁启动的联校内容

习惯做法是每次启动前的联校时,只要看到润滑油压低报警和辅助油泵能够自动启动就认为联锁正常。应该把机组的联锁停车信号纳入辅助油泵自启校验来。只有在当触发低油压联锁停机信号之前,辅助油泵已启动并使油压恢复正常,才能认为联锁正常。

6.实施效果

目前3台双电泵的压缩机组全部实施了联锁延时3 s,取消了延迟2 s启动辅油泵和电机低电压自启动,其中焦化富气压缩机还实施双泵运转。自2013年1月最后一台改进后,3台机组未再发生晃电停机情况。由此可见,制定切实可行的抗晃电措施以增强生产装置的抗晃电能力非常重要,可以有效地防止多起晃电事故,避免停车。