芯棒辗轧机在CPE 机组中的应用及布置

石虎珍 张海军 季明明

(中冶京诚工程技术有限公司 北京100176)

1 前言

芯棒辗轧机是随着顶管机组的出现发展起来的[1],为顶管机组中的重要生产设备,目前国内的CPE 顶管机组均配置有芯棒碾轧机。其作用在于采用二辊斜轧的方法对芯棒表面进行重复辗轧加工,既可减少芯棒切削加工带来的损耗,又可使芯棒表面得到强化。芯棒辗轧时,芯棒做螺旋运动,一边旋转一边前进通过轧辊完成辗轧过程。

芯棒为CPE 机组中最重要的生产工具之一,一般为整体实心结构,材质为H11 或H13。在顶管生产过程中,顶杆推着预穿好毛管的芯棒逐一通过辊模,完成轧制。芯棒再经松棒、脱棒、冷却、润滑等工序后再次穿入毛管,循环使用。在使用过程中,芯棒不仅承受较高的压力和摩擦力,同时还承受频繁的冷热冲击[2]。如果芯棒出现表面剥落、开裂等情况,会影响荒管的内表面质量,因此芯棒使用一段时间后需要进行辗轧处理和表面热处理,以改善表面质量,减少芯棒直径差,减少由于芯棒磨损而产生的荒管壁厚误差。

实际生产中20 ~25 根芯棒为一组,一组芯棒生产1万根钢管左右之后需进行收集修复,辗轧为修复过程的一个重要环节。辗轧频率根据生产过程中轧制的钢种和生产情况调整。

2 辗轧机的结构形式

1)现有CPE 机组中辗轧机的主体结构基本相同,轧机本体由机架装配、轧辊装配、导辊装配、侧压下装配及导筒等组成。芯棒的压下量由两侧轧辊的侧压下机构调整。轧辊为鼓形辊(图1a),辗轧带宽度一般都在100mm 以上。辗轧机一般为卧式布置,轧辊沿轧制线方向左右布置,并带有一定的倾角,轧辊由两台电机分别传动,传动装置分别布置在辗轧机的出入口,根据空间分布在轧制线的两侧。在机架的上下两侧布置有导辊,用来支撑辗轧中的芯棒,如图1b、c。另外辗轧机的出入口一般还设置有导卫装置。

2)芯棒辗轧机是以芯棒中心定位的,如果生产中更换芯棒规格或更改轧制压下量时,需提前调整好轧辊、前后辊道及导卫装置的位置。

图1 辗轧布置示意图

3)辗轧机的前后辅助设备主要有V 型升降输送辊、辗轧时支撑芯棒的托辊或导槽、抱筒等,主要有两种布置型式:

(1)V 型输送辊与升降旋转托辊,托辊偏转一定的角度;

(2)升降输送V 辊与导槽,V 辊偏转一定的角度。

4)辗轧前需检查轧辊及导卫的磨损情况,调整工作面的高度,使辗轧中心线不变;辗轧压下量范围一般为0 ~0.4mm,直径最小的芯棒取压下量为0。辗轧后需检查芯棒表面质量,表面不应有划伤、结疤等缺陷,发现周期性结疤,应立即停车检查辗轧辊、导筒、导槽是否粘钢、掉肉和破损,并迅速处理。

3 辗轧机的两种工艺布置方式

1)在CPE 机组中辗轧机一般都布置在生产线的芯棒循环区域中,属于连线设备,根据其是否在属于芯棒循环线上区域,分为两种布置方式:

(1)方式A:芯棒循环区域外布置,与芯棒预热炉配合使用,可与芯棒辅助加工设备集中布置在一起,见附图2(简称为离线布置)。芯棒成组使用一段时间后集中起来在预热炉中加热后,通过辗轧机辗轧芯棒表面;

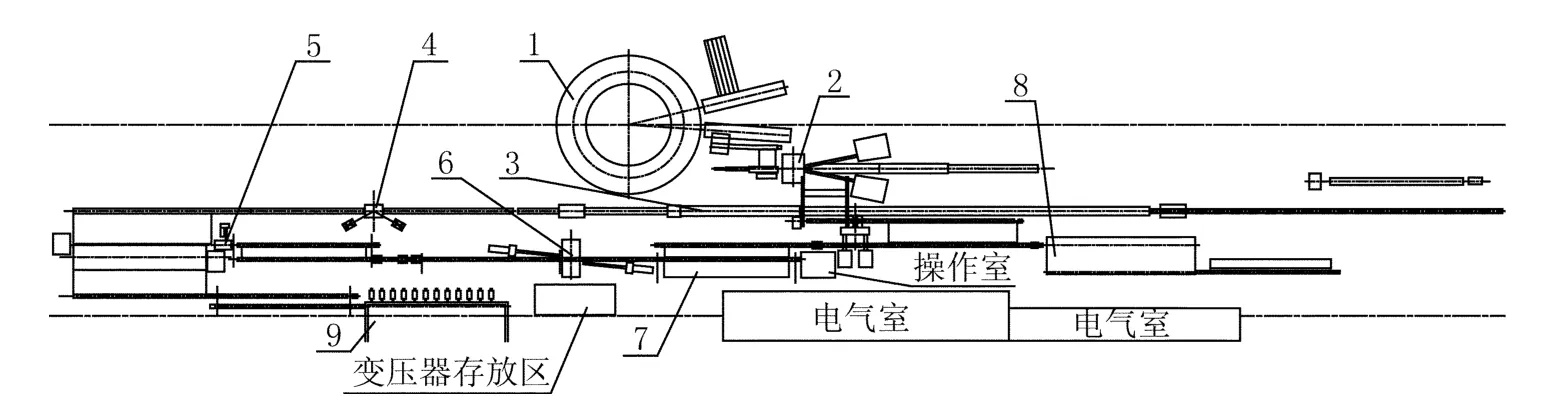

(2)方式B:芯棒循环区域内布置,结合顶管生产节奏使用,见附图3(简称为在线布置)。在生产中接到工艺师通知后对芯棒进行辗轧,否则,芯棒在辗轧机中空过。因生产故障而使芯棒温降过大,不进行辗轧。结合生产过程辗轧一段时间后,如果芯棒需要整合时,则需结合生产检修计划,配合芯棒预热炉集中辗轧处理。

图2 辗轧机在芯棒循环区域外的布置图

图3 辗轧机在芯棒循环区域内的布置图

2)目前CPE 机组中辗轧机的布置因建厂条件不同,上述两种方式均有,各有一定的优劣。从以下几个方面进行分析:

(1)设备配置:方式A,辗轧节奏不需要与热轧节奏匹配,只需在预热炉中加热至一定的温度就可生产,轧制速度较低,0.1 ~0.3m/s。方式B 中辗轧机与轧制速度匹配,速度为1.0 ~1.5m/s,而提高速度的方法主要有增大轧辊直径、提高轧辊转速、增大送进角等,从而使轴向滑移系数增大。同时由于速度的提高,前后台设备需增加安全抱筒,防止芯棒甩动幅度过大。相应地,整体重量随之增加,同时电机功率成倍增加。

(2)区域布置:方式A 中辗轧机布置在芯棒循环区域外,相对独立,不与其它设备干涉;方式B 中辗轧机区域设备相对集中,设备基础、操作装置、流体系统、管线敷设、检修与人行通道等的布置错综复杂,不便于日后的维护与检修。

(3)电气控制方面:方式B 须与其它设备配合生产,需多配置一部分在线检测元件、控制元件、操作箱等,在控制和与上下游工序的衔接方面稍复杂一些。

(4)生产管理方面:方式A 不影响正常生产,芯棒运行一段时间后集中下线统一管理。方式B 在生产时需设置操作岗位,判断芯棒是否需要辗轧,压下量是多少,以及如何调整。相对来说方式B 对生产管理要求较高,需有丰富的生产管理经验。熟悉生产过程中各工序的动作过程,了解各设备的运行状况,才能统筹好生产时间与检修时间,在不影响正常生产的情况下处理好需要辗轧的芯棒。

(5)对操作工的要求:如果压下量和轧辊倾角不合适的话,方式A 允许操作工有一定的时间去调整。而方式B要求操作工应能快速准确的调整,实时性较强,不太熟练的操作工需有一段时间的生产经验累积才能做到。

(6)物流方面:由于芯棒的长径比值较大,吊运时两端会下垂,并会随着吊车的运行在水平面和垂直面内摆动,而吊车工视野有限,坐在司机室很难顾全到芯棒会触碰干涉到的毛管横移车、操作室、预热炉、管道等所有设备,须有专人配合吊运。对比平面图可知,对于同一组芯棒,方式B比A 减少了部分下线收集和再上料的吊运过程。根据芯棒的单根重量与吊车的起吊重量,每组芯棒需要吊运约3 ~4次,来回需要6 ~8 次。方式B 在很大程度上减少了一部分现场安全隐患,也在一定程度上保证了物流的顺畅。

(7)运行成本:方式A 中辗轧速度较低,按平均0.2m/s 计算,以轧制20m 的芯棒为例需要轧100s,较长时间的温降使得芯棒加热的温度需要提高,需重新加热至700 ~850℃,每次加热需要约1.5h,根据芯棒的根数可估算出辗轧时间,根据生产过程可得到燃气的年耗量。而方式B 利用了芯棒的余热直接在线辗轧,不完全需要通过预热炉重新加热,从而可节省了一笔运行成本。但B 中辗轧机本身功率增大,电能消耗也增加了。

综上所述,两种布置方式各有优劣:

方式A(离线):一次性投资低,操作简单,及时性差,运行成本较高。

方式B(在线):一次性投资高,操作复杂,实时性强,运行成本较低。

用户可根据自身情况设置各项条件的权重系数,综合得出适宜的布置方式。

4 结论

CPE 机组在生产小无缝钢管方面有诸多优势,并且投资不大,产能规模适中,是新建小型无缝管机组/改造穿孔+冷拔无缝钢管机组的理想机型[3],受到了人们越来越密切的关注,其中芯棒循环区域的布置不可小视,尤其需要注意辗轧机与前后台辅助设备的匹配,包括辊道的偏转角度、偏转方向、轧辊的倾角等。在实际建设活动中,新建机组不可避免地会受到占地面积、资金成本、人员配置等多方面因素的影响,还需综合考虑芯棒辗轧机的布置方式。

[1]金如崧. 无缝钢管百年史话[M]. 北京:冶金工业出版社.

[2]符涓,康志勇.φ114mmCPE 机组轧制节奏与产能整合的研究[J]. 钢管学会五届五次年会论文集,229-242.

[3]张海军等.CPE 机组生产小规格无缝钢管的技术优势[J].冶金设备,2012 特刊(1):30-33.