基于近红外光谱吸收原理的油水界面检测系统

陈 进 王泽杰 李 桥 徐 亚

(1.江苏大学机械工程学院,江苏 镇江 212013;2.江苏远望仪器科技有限公司,江苏 泰州 225300)

在原油生产过程中,从油井中开采出来的原油含有一定的水分,需将其输送到原油储罐中进行油水分离。由于油和水的比重不同,原油中的水分会沉降在油罐底部,油则会浮在油罐上部,从罐顶到罐底,依次为原油、油水乳化液、水、污泥层,其中油水乳化带的位置是随着油的注入和排出发生随机变化的[1]。油水乳化带的位置不同,油分浓度就不同,越靠近油层,油分浓度就越高,靠近水层则相反。准确检测油层和水层之间的油分浓度变化,确定有效的油水界面分界点,减少油水乳化带存在的影响,就可准确检测油水界面位置。准确检测油罐内的油水界面是实现原油分离罐自动放水的重要保障,也是储运系统管理和计算原油储量的主要依据,在自动化技术中占有重要位置[2]。由于油水混合物状态的复杂性,在原油生产过程中,原油储罐油水界面的准确检测一直没有很好的方法。根据原理不同,目前用于原油储罐油水界面检测的方法主要有差压式界面仪、电容式界面仪、超声波界面仪和射频导纳界面仪,但它们存在一些缺陷,如差压式界面仪很难满足精度要求,同时变化的油密度很难在仪表中实时补偿;电容式界面仪由于挂油问题(特别是稠油),测量很大;超声波界面仪由于受超声波发送和接收距离的限制,其测量精度较低,而且不能实现原油量的准确计算[3];射频导纳界面仪仅通过导电率一个参数很难完整反映油水乳化带的状态,其测量误差最大可达1m左右[1,4]。

准确检测出油水界面位置的关键在于找到准确的油水界面分界点,消除或者减少油水乳化带带来的测量误差。笔者将近红外光谱吸收原理应用到油水界面的检测,通过该方法可以准确检测到油水界面的乳化带状态信息,进而确定有效的油水界面分界点,减少其对测量结果的影响,从而提高油水界面的检测精度。

1 油水界面检测原理

1.1 近红外光谱吸收原理

特定的化学基团有其特定的基频频率,称为指纹吸收带,同样其组合频和泛频也是相对固定的,因此化学基团会吸收特定波长的近红外光。与原油有关的官能团在近红外区域的谱带归属见表1[5]。

表1 C—H键和O—H键在近红外区域的谱带归属 nm

采用化学计量学方法和计算机技术将近红外光谱和被测性质关联,可以建立其定量和定性关系,从而用于样品的组成含量和物化性质的测量。

1.2 油、水近红外光检测谱段的选择

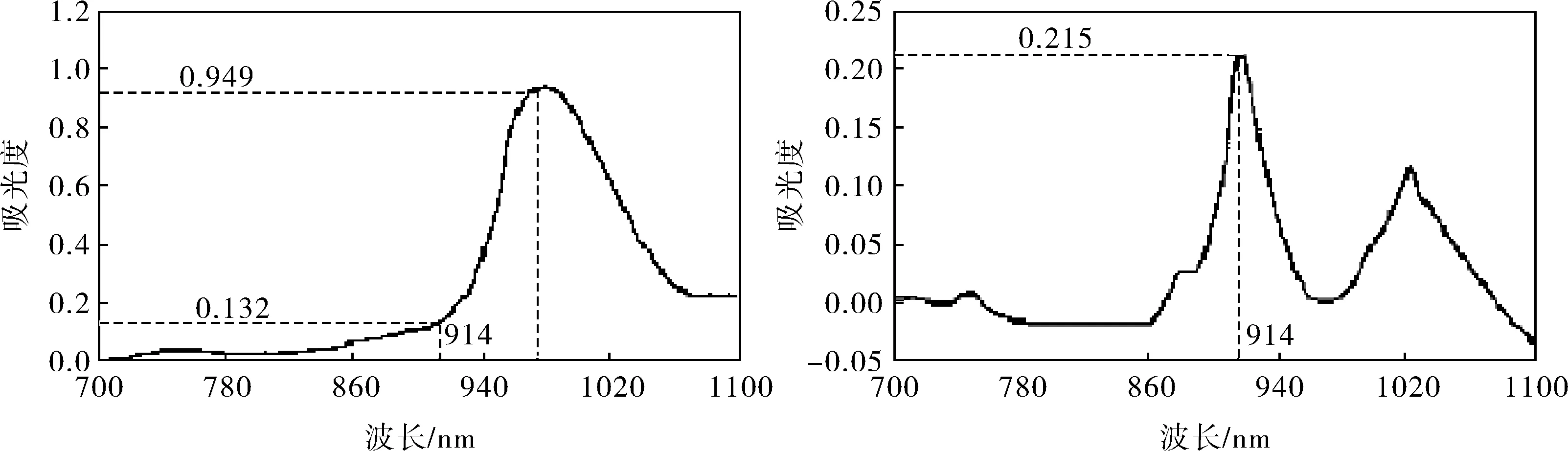

油和水所含的化学官能团不同,决定了它们在近红外区域具有不同的吸收位置,选择合适的检测波长对于准确检测油水界面尤其重要。水、油近红外吸收谱线如图1所示。

a. 水 b. 油

由于水分子(H2O)富含O—H键,所以纯水的近红外区域的谱带归属同O—H键,即表1中的一级倍频,约1 440nm,二级倍频约960nm。

油虽然富含C—H键,但由于其成分和结构(如甲基、亚甲基)的不同,会影响吸收峰的位置,峰差一般为10nm左右。由图1b可知,其三级倍频吸收峰位于914nm附近,吸光度为0.215。

由于近红外发光二极管工作波长一般在800~1 100nm,同时结合油和水在近红外区域吸收峰的不同,最终检测谱段选择在油的三级倍频附近较为理想,即910nm附近[6]。从图1可以看出,在914nm附近油和水的吸光度相差很大,选择此检测谱段可以有效区分油和水。

2 油水界面检测系统

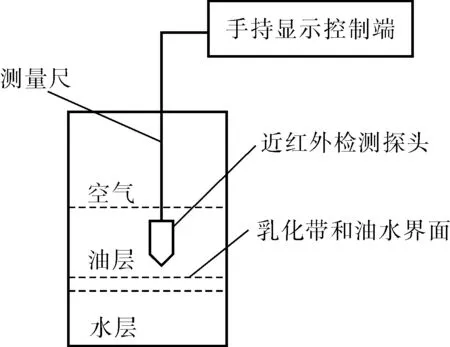

油罐油水界面检测系统如图2所示。近红外检测探头在手持端的控制下,从上到下依次从罐体内穿过,实时检测所接触的介质。当探头处于不同区域位置时,通过分析各区域对近红外光的吸收强度,确定介质是油还是水,并将采集的信息通过RS485总线传送到手持控制端,手持控制端显示检测结果,循环判断检测介质是否发生改变,并通过计算介质改变过程中探头下降的高度,确定油水界面位置。

图2 油罐油水界面检测系统

2.1 油水界面检测传感器的工作原理

传感器是油水界面检测系统的核心,位于密闭的检测探头内部,其工作原理基于Lambert-Beer定律。一束单色光照射于一吸收介质表面,在通过一定厚度的介质后,由于介质吸收了一部分光能,透射光的强度就要减弱。吸收介质的浓度越大,介质越厚,则透射光的强度越弱,其关系式为:

(1)

式中A——吸光度;

c——吸光物质浓度,g/L;

Io——入射光强度,cd;

It——透射光强度,cd;

K——吸光系数,L/(g·cm);

l——吸收介质厚度,cm;

T——透射比。

当介质厚度l和吸光系数K确定后,吸光度A与介质浓度c成正比关系,即可以通过检测吸光度A来计算介质的油分浓度,根据油分浓度确定介质状态,通过标定,找到合适的油水分界点,减少油水乳化带的影响,进而确定准确的油水界面位置。

2.2 检测探头

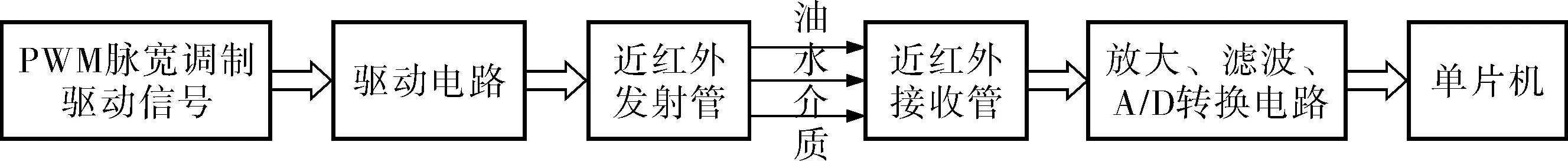

检测探头主要包括信号调制发送和信号接收处理两部分,其工作原理如图3所示。

图3 检测探头工作原理

近红外发射管在驱动信号的作用下不断向接收端发射带有调制信号的近红外光,近红外光经油水介质吸收后被接收端的感光元件(近红外接收管)接收,将光信号转换为电信号,电信号经放大、滤波、A/D转换后送单片机处理,单片机根据接收电信号的强弱(即根据接收到的透过油水介质的光强度)分析确定介质状态,并将检测结果通过RS485总线传送到手持控制端的微处理器中,以便后续处理。

2.3 近红外检测光程的选择

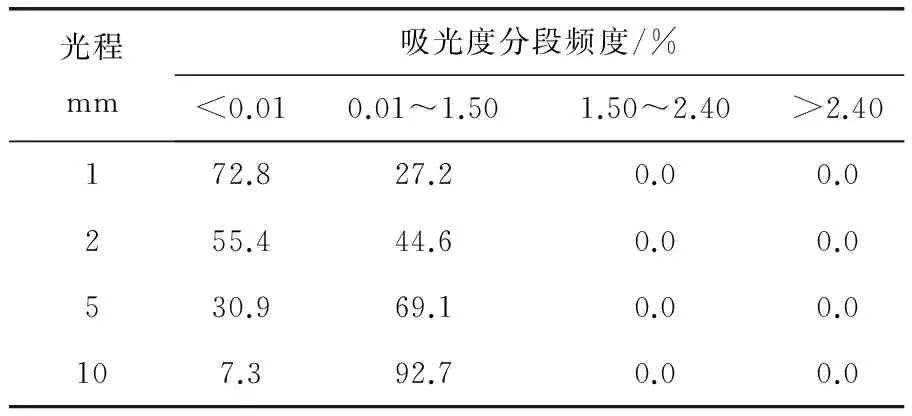

在Lambert-Beer定律中,介质的厚度是测量吸光度必须考虑的因素。式(1)中的介质厚度就是实验中的近红外光程,光程太短不利于油水乳化带油分浓度的精确测量,光程太长可能会导致近红外光达不到检测接收端,而且不同油品对近红外光的吸收也是不同的,因此合理选择一个光程以满足油水界面的检测是十分必要的。对同一水样在4种光程下的光谱吸光度的频度统计见表2[7]。

表2 800~1 350nm谱区吸光度的频度统计

从表2可以看出,在800~1 350nm的近红外波段,相比1、2、5mm光程,10mm光程下的吸光度几乎都在0.01~1.50之间,且吸光度在0.01~0.15为佳。考虑到所用检测波段在910nm附近,光程越短,相对测量误差越大,而且不利于在测量油水界面时介质的相对流动,影响测量精度,因此最终选用10mm光程。

3 实验分析

3.1 油罐内部各层含油浓度分析

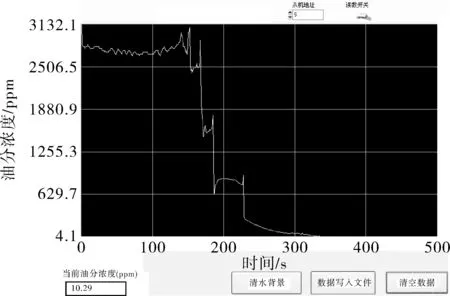

在模拟的小型油罐中,当油水混合物充分静置后,用油分浓度检测仪检测油罐内部从上到下的介质的油分浓度,并在上位机生成油分浓度实时变化曲线(图4(1ppm=0.001‰)),分析油水分层与含油浓度的关系。

图4 油分浓度实时变化曲线

从图4可以分析得到,在整个检测过程中,油分浓度较高(纵坐标约3 000ppm)且波动很小的这段近似位于油层,最后油分浓度很低(纵坐标约10ppm)且趋于平稳时近似位于水层,中间段突变的曲线就是油层到水层的过程,油水分界点可近似为突变的中间点(纵坐标约1 500ppm)。含油浓度变化可以与检测接触介质的状态变化相对应,即可以通过检测各层的含油浓度变化作为检测油水界面的关键依据。

3.2 近红外检测传感器油水实验

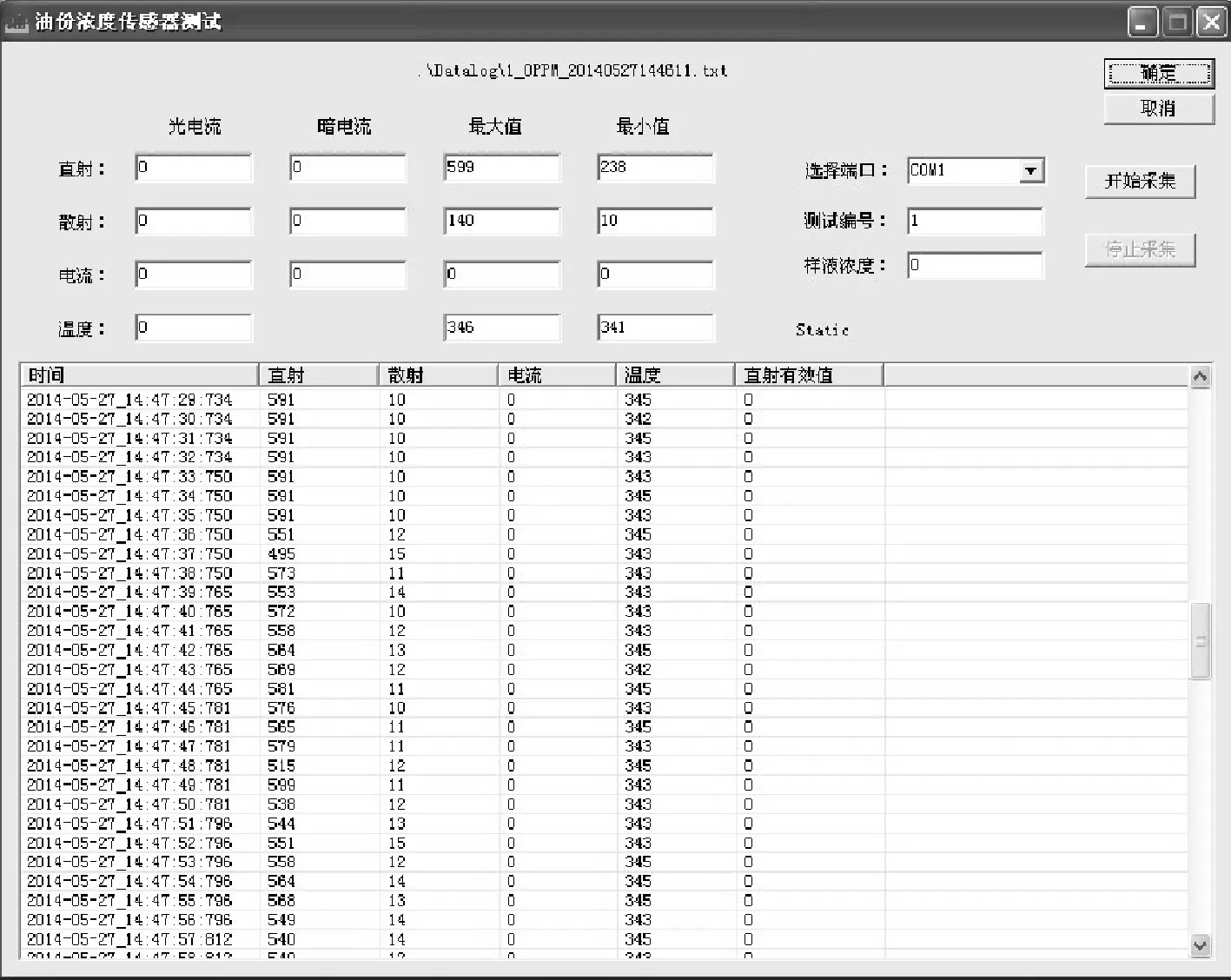

通过分析油罐油水分层与油分浓度的关系,可以得到近红外检测油水界面的关键在于找到一个合适的油水分界点,有效减少油水乳化带的影响。利用设计的近红外检测传感器分别在油、水和不同含油浓度的油水混合液中测试,为了直观地观测、分析实验数据,将探头的测量结果通过串口通信方式在上位机上显示。

如图5所示,在介质水中不断加入油,可以观测到,随着油浓度的不断增大,近红外检测传感器接收端接收到的光强度(直射值)不断减少,而且变化明显,从开始的591到最后的540。

图5 含油浓度不断增大的实验数据

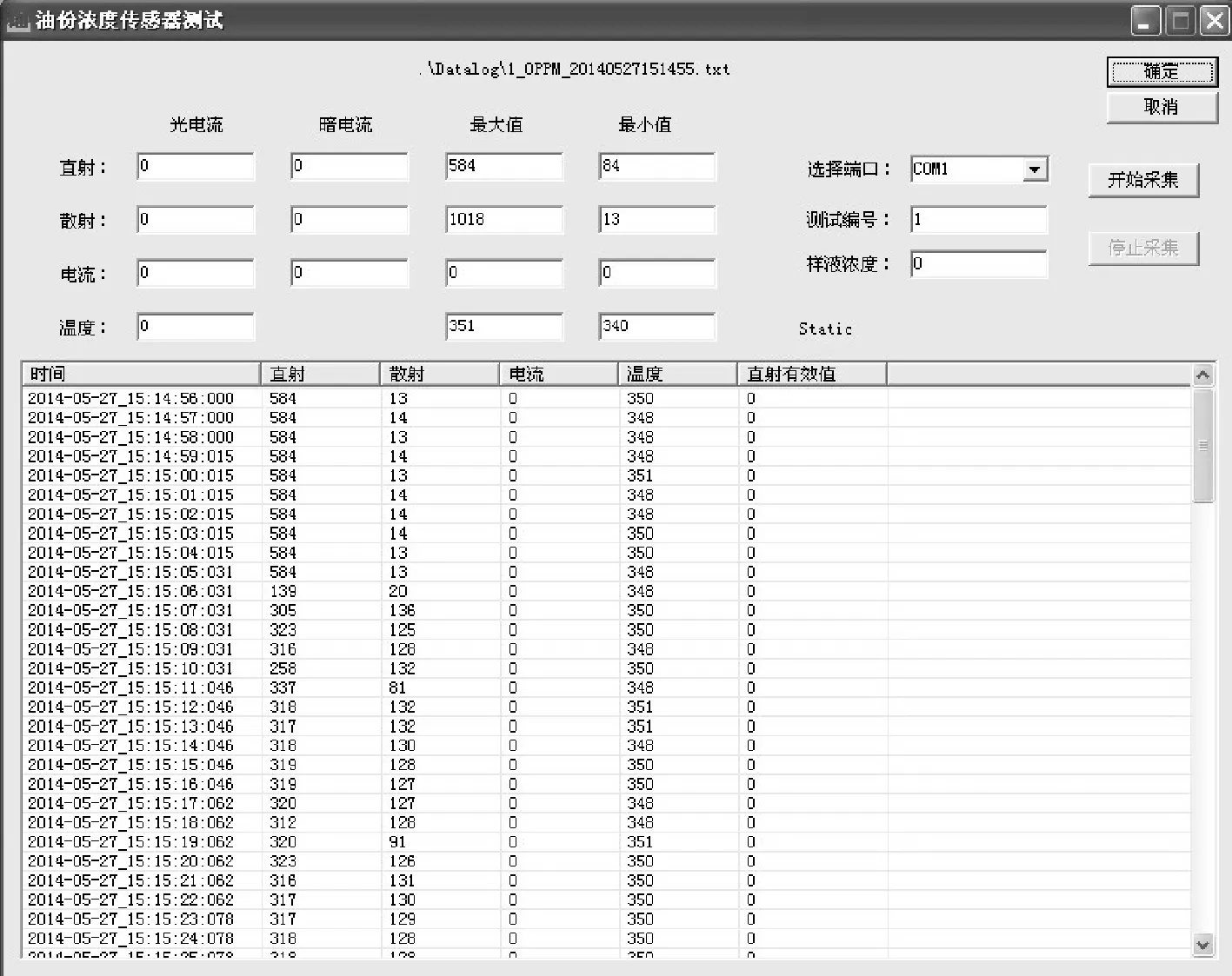

利用近红外检测传感器分别检测纯水和纯油,采集到的数据如图6所示。在纯水中接收到的直射值是584,在纯油中接收到的值在320左右,从水到油的过程数值变化明显,结合油罐内部各层含油浓度分析,油水分界点可以近似设在584和320的中间值,即450左右。

图6 在纯水和纯油中的实验数据

通过分析实验数据可知,基于近红外吸收原理的近红外检测传感器可以准确检测油罐内部各区域的含油浓度,检测到的油浓度反映了介质区域状态,因此根据所测介质状态的变化,可以确定一个有效的油水分界点,减少油水乳化带的影响。

3.3 基于近红外光谱吸收原理的油水界面检测系统现场实验

构建如图2所示的油水界面检测系统,手持控制端与检测探头通过特制的卷尺相连,卷尺内部含有导线,探头内部装有近红外检测传感器,当探头处于空气、油或水等不同介质时,会发送不同的电信号给手持控制端,手持控制端记录实验结果。

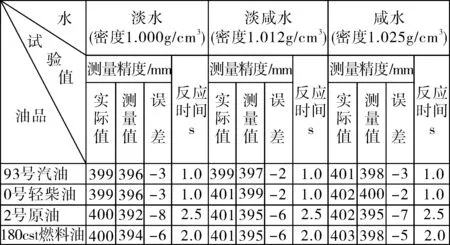

实验用油和实验用水按图7规定分别混合成12种实验样液,每种实验样液在容器内按油、水比例为1∶8混合,每项实验需待油水界面完全清晰后进行,用标准长度尺测量油水界面的实际位置,然后用手持端控制探头以不大于10mm/s的速度向下移动,所记录的测量结果与实际值如图7所示。

图7 现场实验结果对比

分析图7可知,基于近红外光谱吸收原理的油水界面检测系统对柴油和汽油的检测结果较理想,测量误差不大于3mm,反应时间不大于1.0s;对浓度较高的2号原油和180cst燃料油相对测量误差较大,7mm左右,反应时间2.0s左右。现场实验基本满足设计要求,测量精度比传统方法(不大于10mm)高,且通过后续的软硬件修改,测量精度会进一步提高。

4 结束语

基于近红外光谱吸收原理的油水界面检测系统通过不同介质对近红外光吸收强度的不同,可有效确定油罐内部介质的状态,通过介质状态的变化,有效确定油水分界点,减少了油水乳化带的影响,进而准确检测油水分界面位置。系统结构简单、成本低。现场实验结果表明:该油水界面检测系统的测量精度满足了设计要求,且比传统的测量方法有所提高。

[1] 任磊,陈祥光,刘春涛.原油储罐油水界面测量方法的研究及应用[J].仪器仪表学报,2008,29(10):2186~2191.

[2] 周兆岩.油水界面在线检测系统的研究[D].沈阳:东北大学,2011.

[3] Hao H H,Xiong J Q.A Method of Liquid Level Measurement Based on Ultrasonic Echo Characteristics[J].Computer Application and System Modeling,2010,11:682~684.

[4] 董鹏敏,赵波,艾绳勇,等.原油储罐油水界面动态检测系统的研究[J].西安石油大学学报(自然科学版),2013,28(3):34~37.

[5] 汪尔康.21世纪的分析化学[M].北京:科学出版社,1999:75~87.

[6] 崔建峰.新型污水油份在线检测方法的研究[D].武汉:华中科技大学,2005.

[7] 何金成,杨祥龙,王立人.近红外光谱透射法测量废水化学需氧量(COD)的光程选择[J].红外与毫米波学报,2007,26(4):317~320.