基于LabVIEW的电动汽车驱动系统测试平台设计

朱 靖 陈舒燕 余朝刚

(上海工程技术大学电子电气工程学院,上海 201620)

电动汽车的许多重要性能(如启动加速性能及最高时速等)都和电机、控制器的性能直接相关,由于材料性能不稳定且工艺精度难以保证,目前,我国的电机设计无法一步到位,而是需要试制样机,经测试找出电机性能上的偏差,然后对电机设计方案进行局部范围内的调整,继而测试、调整、试样[1~5]。所以在车用电机和控制器系统研制过程中,除了必须对设计、工艺过程和控制理论分析方面进行研究外,还要对产品进行大量的试验验证,以探索改进的途径。没有好的电机性能测试设备,电机和控制器系统的设计工作将会是复杂且冗长的[6~9],因此,笔者设计了基于LabVIEW的电动汽车驱动系统测试平台。

1 系统构成与工作原理①

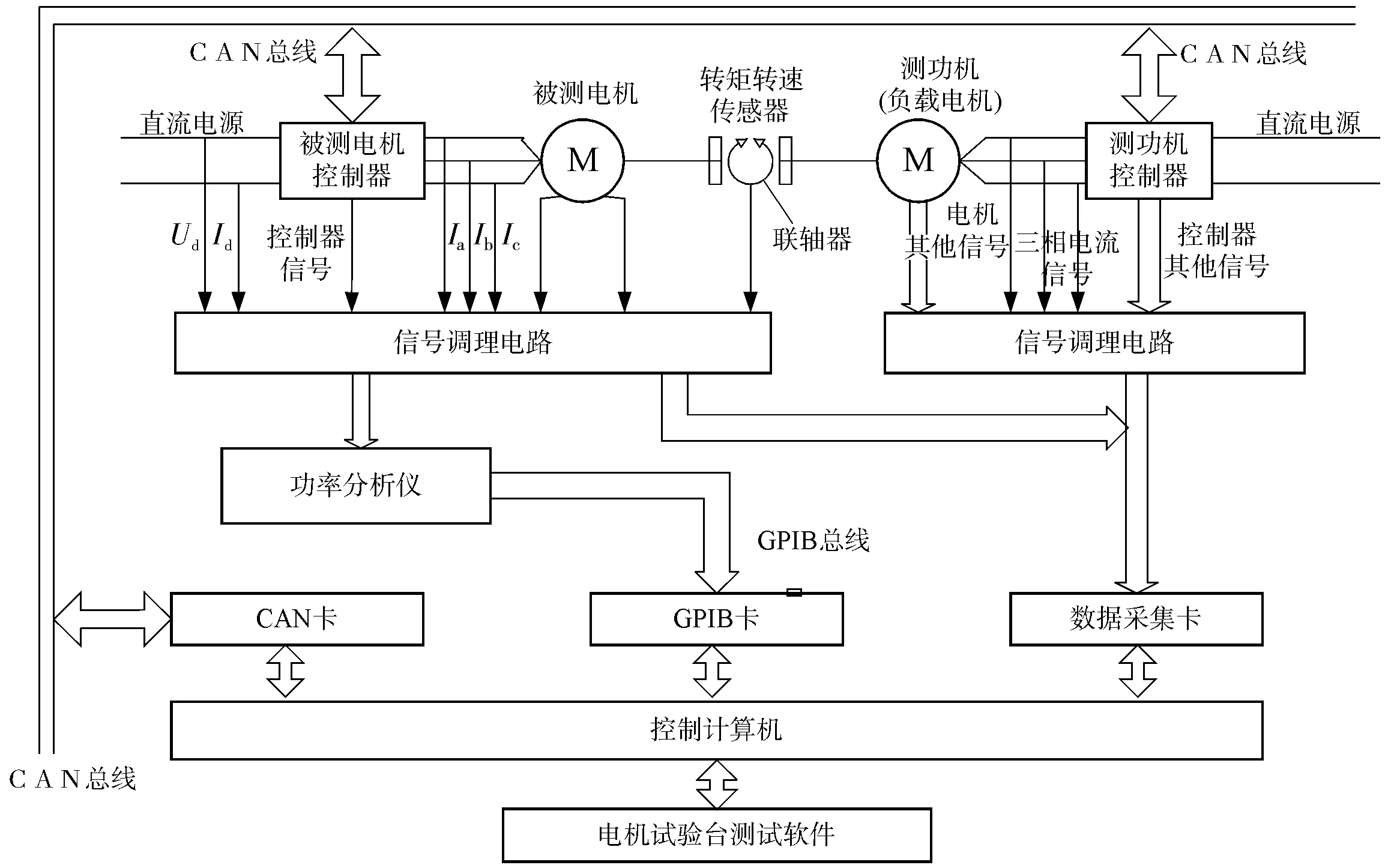

电动汽车电机与控制器系统测试平台的结构如图1所示,主要包括硬件和软件两部分,其中硬件部分包括:直流电源、电机与控制器系统、测功机与控制器、转矩转速传感器、信号调理电路、PZ4000功率分析仪和控制计算机(包括CAN卡、GPIB卡和数据采集卡)。

图1 电机测试分析平台结构

电机测试分析平台采用直流整流电源(0~400V(DC))供电,直流整流电源对电网上的三相交流电进行整流,输出电压可调的直流电用作被测电机控制器和测功机控制器的输入电源。被测电机控制器对直流整流电源输出的直流电进行变换,输出电压幅值和频率可调的三相方波电流;测功机控制器对可控硅电源输出的直流电进行变换,输出电压幅值与频率可调的三相正弦波电流。应电动汽车整车的要求,被测电机控制器采用转矩闭环控制策略来控制被测电机的运行。为了测试被测电机在各个转速下的转矩输出情况,测功机控制器采用了转速闭环控制策略。测功机电机为永磁同步电机,在测试过程中它为被测电机提供测试所需要的负载,所以在任何转速下测功机电机所能提供的最大负载转矩必须大于被测电机的实际最大转矩,只有这样才能测定被测电机在每个转速下的最大转矩。

被测电机的三相电流传感器、温度传感器和电机控制器的母线电压传感器、母线电流传感器、温度传感器及转矩转速传感器等输出信号,经信号调理电路转换成适合的电压信号后送给数据采集卡。在控制计算机上运行的被测电机测试软件对数据采集卡采集到的数据和功率分析仪通过GPIB总线上传的数据进行分析,并根据相关算法通过CAN总线给被测电机控制器和测功机控制器发送控制命令。

2 电机测试台软件设计

电机测试分析平台的测试软件采用了结构化的程序设计方法,使系统软件易于调试、测试和维护,由于电机测试项目的要求和电机运行实际情况的需要,测试软件必须能实现被测电机及控制器的性能测试、温升测试、试验数据存储和分析、被测电机及控制器与测功机电机及控制器状态监控、CAN总线工作状态监控、故障情况紧急处理及被测电机其他参数测试等功能。测试系统测试软件结构框图如图2所示。

图2 测试系统测试软件结构框图

笔者根据实际应用的情况对被测电机及其控制器自动测试子系统和通信子系统进行详细说明。

2.1 自动测试子项目

测试软件既可以对被测电机及其控制器进行人工测试也可以选择自动测试界面中的项目对电机及其控制器进行自动测试。根据电机测试项目的要求,测试软件一共设置了4个自动测试项目,分别为持续运行特性测试、短时峰值特性测试、稳态温升测试和循环考核温升测试。在进行自动测试之前应该先停止人工测试项目,使测试台处于静止状态,然后设置自动测试项目的运行参数。如图3所示,假设要对被测电机进行持续运行特性测试,则在启动自动测试项目之前必须设置项目1中的运行参数,待测试台处于静止状态后才能开始启动自动测试项目;如果正在进行一个自动测试项目时又启动另一个自动测试项目,则同样该指令将不被执行,只有等第一个自动测试项目结束或者被工作人员停止后才能进行第二个自动测试项目。在自动测试开始后,程序以20ms为一个周期循环运行。

图3 测试软件自动测试控制界面

2.2 通信子系统

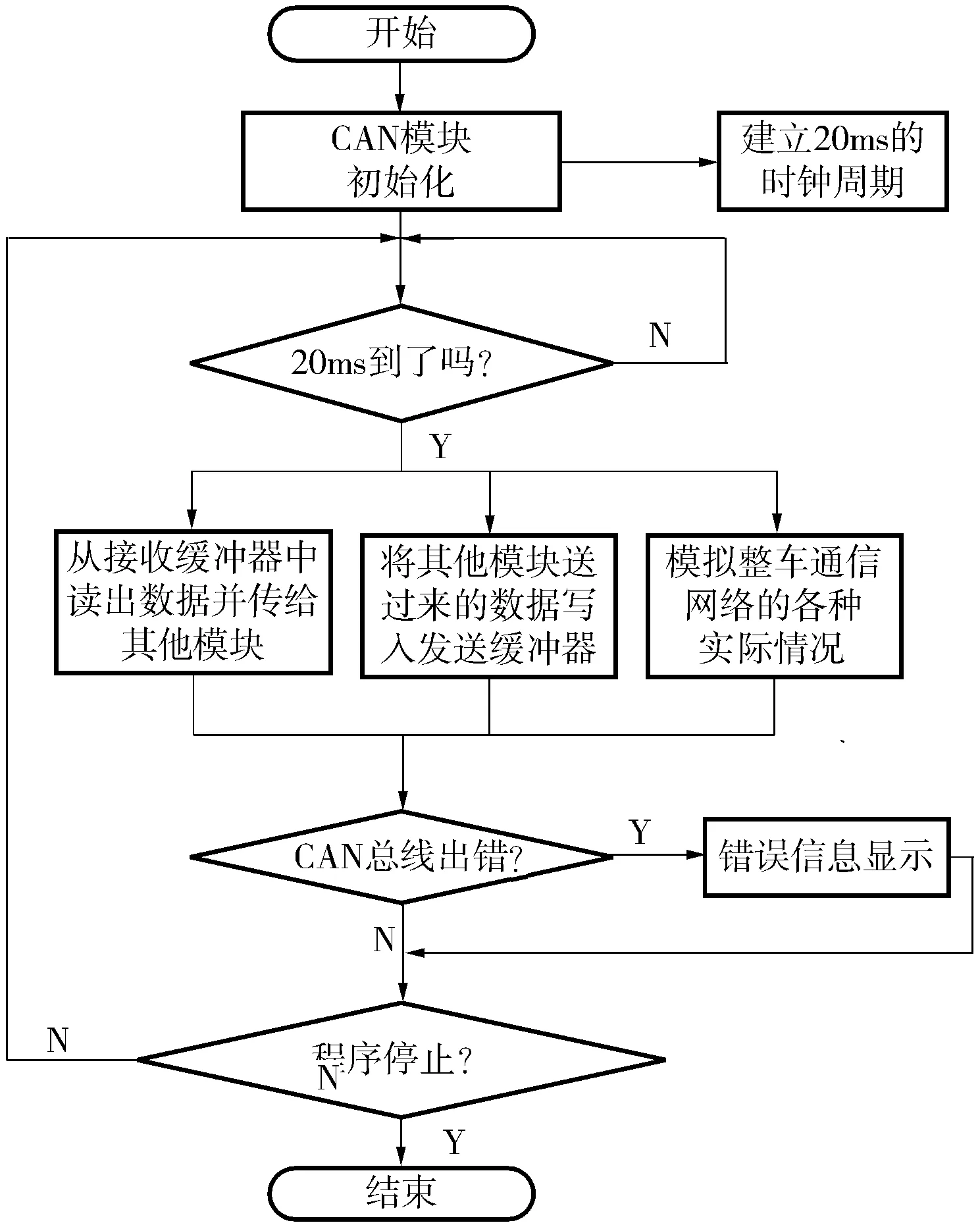

通信子系统主要是测试软件通过控制CAN总线接口卡来进行CAN信息的发送与接收,从而实现测试软件与电机控制器和测功机控制器之间的信息交换。对于被测电机及其控制器系统而言,除了要求电机及其控制器系统性能达到整车的要求之外,其通信系统的可靠性和稳定性也要达到整车的要求。因此测试分析平台对于被测电机及其控制器系统而言不仅是性能的测试平台而且也是通信能力的测试平台。电机测试分析平台通过对整车通信网络的实际情况进行分析得出整车通信网络的各种参数,并按照这些通信网络的参数建立了自己的通信子系统,从而达到的模拟整车工作环境的目的。软件具体流程如图4所示。

测试平台采用计算机为控制中枢,通过各种现场总线来控制各种试验设备以缩短电机测试时间,提高了测试效率。同时由于采用开放式的计算机系统结构,使得系统在降低硬件成本的同时还能很容易地进行各种功能扩展,从而使系统能够不断地升级完善。

3 测试台试验与数据分析

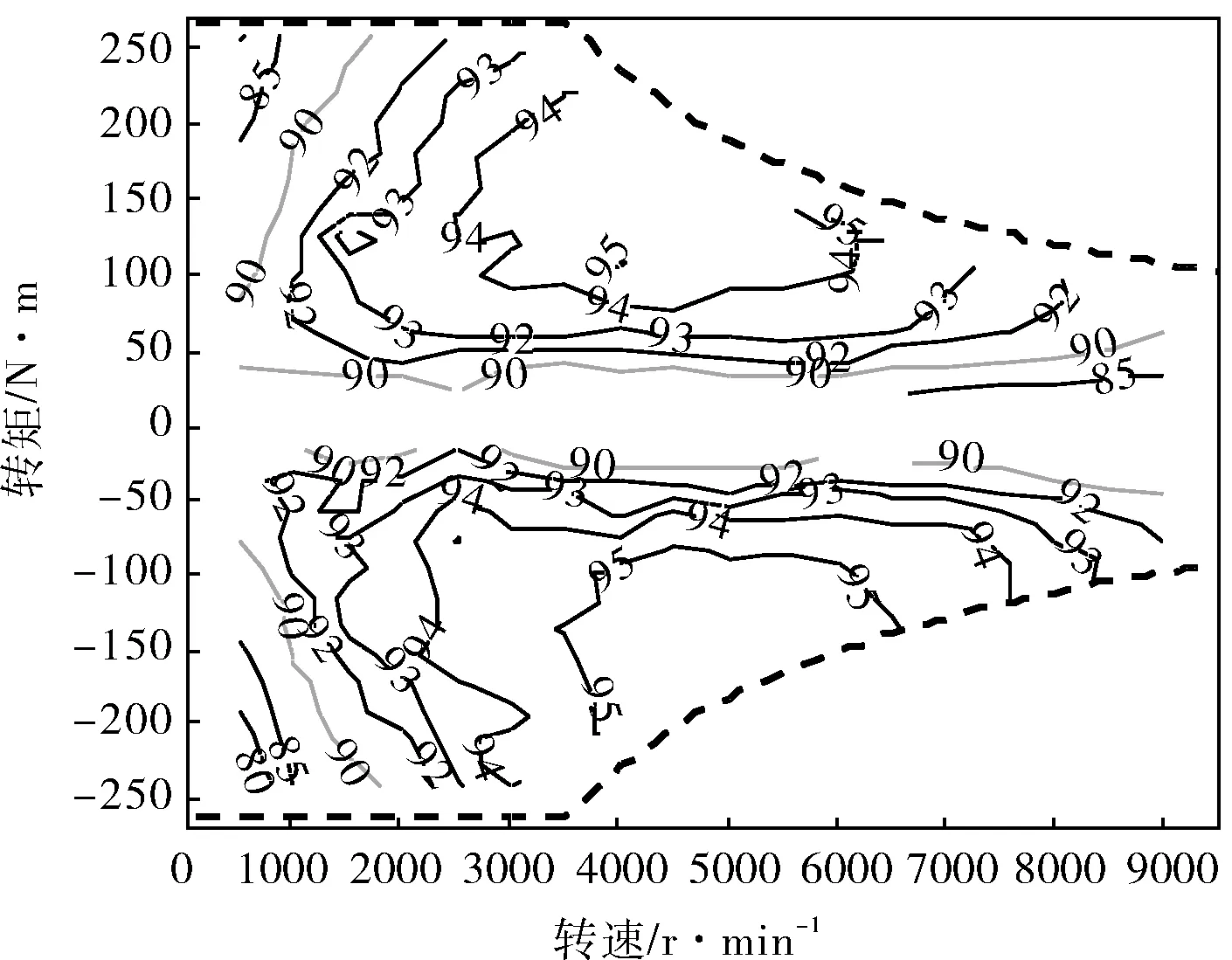

本测试台的研制主要是针对电动汽车,通过测试电动汽车的电机,为后续电动汽车的研发提供测试数据。为了验证测试台能够满足电动汽车驱动系统性能测试的需要,对长安C206电机系统进行了测试,试验主要测试其转矩、转速和运行效率能否满足车辆要求。对电机进行负载测试的方法如下:测功电机的起始测试转速为500r/min,每500转为一个测试点;被测电机在转折转速以下的每个转速点其设定转矩均为123N·m,超过转折转速后根据恒功率曲线特性,计算出相应的设定转矩。将测试的数据通过Matlab进行数据拟合,得到电机输出转矩曲线、输出功率曲线和效率MAP曲线如图5~7所示。

图4 通信子系统程序流程

测试结果表明,电机的峰值效率为95.47%,在电动工况和发电工况下,工作在高效区 (不小于80%)的工作点占83.79%,当电机的转速在1 500~8 000r/min时,电机的效率可以保持在90%以上,试验结果见表1,可见驱动系统的效率可以满足整车性能的要求,测试平台能够达到测量的精度与测试的需求。

图5 电机输出转矩曲线

图6 电机输出功率曲线

图7 电机效率MAP图

技术参数项技术参数指标测试结果电机控制器额定电压/V(DC)314V314直流电压工作范围/V(DC)240~400240~400转速范围/r·min-10~90000~9000额定转速/r·min-135003500额定功率/kW4546额定转矩/N·m123123峰值功率/kW82.0083.41峰值转矩/N·m260.0257.8电机最高效率/区域峰值效率不小于93%峰值效率95.47%高效区占70%以上高效区占83.79%电机转速工作范围/r·min-10~90000~9000

4 结束语

测试是研发的一个重要环节,长期以来电机的测试设备一般都为分离的专用仪器,其工作方式也都是采用手工操作、人工读数和处理测量数据。这种情况下测试人员很辛苦而且工作量很大,同时测试时间长、效率低,而且读数、记录、计算中不可避免的人为误差的存在使测试数据的分散性增大,试验结果的精度降低。基于LabVIEW的电机测试分析平台采用计算机为控制中枢,通过各种现场总线来控制各种试验设备缩短电机测试时间,提高了测试效率。同时由于采用开放式的计算机系统结构,使得系统在降低硬件成本的同时还能够很容易地进行各种功能扩展,从而使系统能够不断地升级完善。

[1] 罗永平,聂彦鑫.国内外电动汽车测试评价技术发展现状及趋势[J].汽车与配件,2011,(15):18~21.

[2] 韩怀玉.我国新能源汽车产业发展的国际比较研究[D].西安:陕西师范大学,2012.

[3] 郑慕侨.车辆试验技术[M].北京:国防工业出版社,1989:34~37.

[4] 孙泽文.基于LabVIEW软件的数据采集与分析系统设计[J].电工电气,2010,(1):16~18,21.

[5] 伍庆龙,刘忠途,宗志坚.基于虚拟仪器的电动汽车动力平台测试系统[J].电气自动化,2010,32(6):69~72.

[6] 徐萍萍,宋建国,王雁峰,等. 电力测功机动态测试平台系统[J].北京工业大学学报,2007,33(6):582~586.

[7] 胥良,宋立伟,李子健,等.节能型能量回馈式电动车用电机对拖试验系统[J].电工技术学报,2007,22(8):161~165.

[8] 常智海,李浩,刘乃锁.变频器在能量回馈试验台控制系统中的应用[J].电气传动,2008,38(6):56~58.

[9] 费莉,王博,刘述喜.基于LabVIEW的数据采集及测试系统设计[J].重庆理工大学学报(自然科学版),2012,26(10):38~41.