基于RS485网络的蓄热式加热炉点火控制系统

江 果,王景存,王 祥

(武汉科技大学 信息科学与工程学院,武汉 430081)

蓄热式加热炉是一种采用先进的高温空气燃烧 HTAC(high temperature air combustion)技术的新型炉,该炉效率高、能耗少、污染低,有效地缓解我国当前加热炉高消耗、低效率、污染排放严重的问题[1]。本系统针对硅钢轧制过程中的加热工艺需要,通过对加热炉烟道温度的检测,利用高性能微处理器对炉况进行分析,按照预先设定的温度控制曲线,合理地开闭各个阀门,实现对加热炉温度控制,通过RS485总线形成监控网络,配合合理的通讯控制协议,形成一套简单、可靠的加热炉控制系统,达到了对加热炉炉温合理控制的目的。

1 系统描述

蓄热式加热炉的最大特点是采用蓄热式烧嘴,利用蓄热体对空气进行预热,在加热过程中加热炉两侧的2组蓄热体处于蓄热与放热不断交替的状态,从而提高空气预热温度,使排烟温度控制在150℃~200℃,因此热利用率高、节能效果明显。

某钢厂的蓄热式加热炉共有36个加热段,每段配有2个加热烧嘴和点火控制器,根据工艺的需要,每段可以单独控制加热曲线,也可以将整个加热炉分为几区域,每个区域包含有若干个烧嘴和点火控制器。

炉温控制是加热过程控制中的关键环节,蓄热时加热炉的温度控制分为3个阶段:吹扫阶段、加热阶段、恒温阶段,每个阶段均有加热曲线控制。控制参数主要有时间加温度控制算法,由吹扫时间、点火时间、换向时间等组成。加热炉温度由热电偶采集现场温度值,通过A/D转换及CPU内部计算控制燃烧装置,使得炉内实际温度与设定温升趋于一致。由于温度变化的滞后性,为了提高精度,同时加入了增量式PID算法。控制器可对温升曲线的时间、温度参数值进行设定和调节[2]。

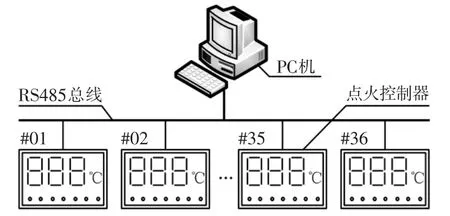

联网控制也是企业管理和现代化进程的必要条件。本系统可采用2种联网方式:Profibus DP组网和RS485组网。DP组网主要是配合现场PLC应用的场合[3],也可应用PC机+RS485的方式进行组网运行。在网络环境下,用户可通过上位机监控每台点火控制器的运行状态、排烟温度等,方便操作人员进行远程监控,也可以通过监控软件对点火控制器进行烘炉、复位、修改设定温度值、修改点火时间等控制操作。本文主要介绍RS485方式下的组网设计。

2 硬件设计

整个系统由上位机 (PC机)、点火控制器和RS485总线组成,如图1所示。根据现场的需要,本系统共有36台点火控制器[4]。

图1 控制系统组成Fig.1 Composition of Control System

点火控制器是整个控制系统的核心,由C8051F060单片机组成,如图2所示。

图2 点火控制器电气框图Fig.2 Electrical block diagram of the ignition controller

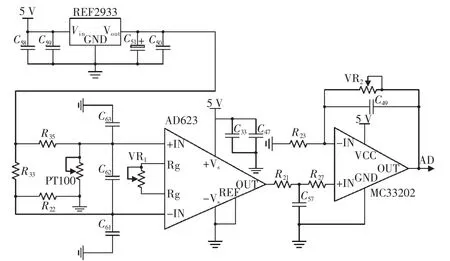

温度监测电路作为本系统最为关键的部分之一,系统选择了PT100铂热电阻温度传感器。它具有耐酸碱、结构简单、线性度高、性能稳定的特点,在工业界有着广泛的应用。在实际应用中,蓄热式加热炉的烟道温度变化为0~350℃。为了避免通过公式的繁杂计算,系统采用通过分度表查询的方式得到温度与阻值的对应关系。

温度检测通过电桥法来进行,PT100检测到的温度信号经过AD623仪表放大器和MC33202运放进行信号调理放大。把0~400℃的温度变化转换成0~4.5 V的电压信号,C8051F060单片机的AD转换器具有16位的转换精度,可以精确地检测到0.1℃的温度变化。温度检测电路如图3所示。

图3 温度检测电路Fig.3 Temperature detection circuit

控制电路比较简单,主要是煤气阀、换向阀和点火变压器。执行部件采用无触点固态继电器控制。

通讯电路主要完成单点点火控制器和上位机的组网工作。本系统设计了2种组网方式:Profibus DP组网方式和RS485组网方式[5]。下面以RS485组网方式为例说明其简单工作原理。

RS485接口需要2根通信线 (一般用屏蔽双绞线即可),在2台或多台设备之间传输数据。基本电路如图4所示。

差分总线收发芯片SN65ALS176能实现在RS485总线上的双向数据传输,数据传输速率能达到35 Mb/s。为了提高系统的抗干扰能力,采用HCPL-0601高速光耦进行传输隔离。

图4 RS485通讯及隔离电路Fig.4 Communications and isolation circuit

3 软件设计

整个系统的软件分为上位机软件和下位机软件2部分。

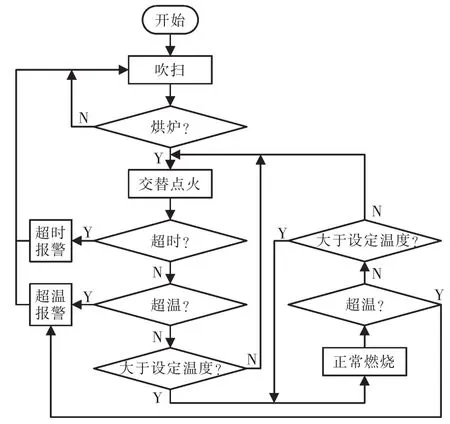

下位机(点火控制器软件)主要完成烧嘴的点火控制。在吹扫阶段每隔15 s换向阀A/B交替切换,进行空气吹扫。当接收到烘炉指令后,首先切换到A,点火变压器接通3 s后打开煤气阀,5 s后再关闭,完成A的点火过程。1 min后再切换到B,重复A的动作,完成交替点火过程。当温度达到设定值后,可根据温度控制煤气的点火过程。如果温度达到报警设定值,输出报警并切断所有控制阀门。

点火控制器选用80C51F060单片机,程序用C语言编写,集成开发环境为Silicon Labs IDE集成环境[6]。主要控制过程软件流程图如图5所示。

图5 下位机控制软件流程图Fig.5 Lower computer control software block flow chart

上位机(PC机)上的监控软件在Win7下运行,开发环境为Visual Studio 2010,用C#语言编写。每个下位机都有唯一的编号以便进行网络通讯。下位机可多达128台。上下位机的通讯采用TDMA方式进行。

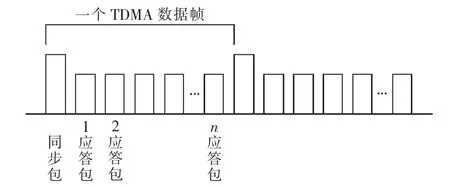

TDMA(time division multiple access)时分多址是把时间分割成周期性的帧(Frame),每一帧再分割成若干个时隙,下位机在自己的时隙内向上位机发送数据。本系统采用固定TDMA时隙分配方法,由上位机发起、下位机同步定时。

每一个帧的开始由上位机发起(发送一个广播数据包),此数据包包括对某一个下位机的参数设置,同时又是所有下位机的时间同步信号,下位机在收到广播包后,同步本机定时器,根据本机号码和每个下位机分配的时隙大小延时后发送本机的状态和数据。如图6所示为数据包格式和TDMA示意图。

图6 TDMA时隙分配Fig.6 TDMA slot allocation

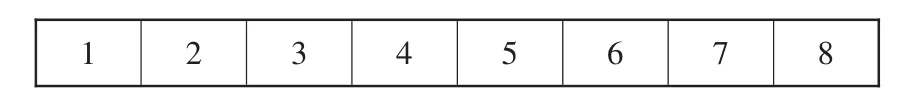

同步包由PC机发送,具有发送数据和同步2种功能,具体格式如图7所示。

图7 同步包数据格式Fig.7 Synchronous packet data format

应答包是下位机向PC机发送的数据包,每个下位机在收到同步信号后复位内部定时器,等到自己发送时隙到来时向PC机发送应答数据包。包括本机的工作状态、当前温度、已工作时间、阀门状态等信息。具体格式不再赘述。

同步包和应答包采用定长方式发送以方便程序编写又满足现场要求。应答包的长度共有19个字节,通讯速率为19200 b/s,发送一个应答包的时间约为10 ms,为了增加可靠性,系统为每个应打包分配15 ms的发送时隙,若每个TDMA数据帧为1 s,则整个系统可以连接 64台下位机(64×15=960 ms)。

在实际通讯过程中,还增加了数据冗余的方法,进一步提高了通讯可靠性。

4 性能分析

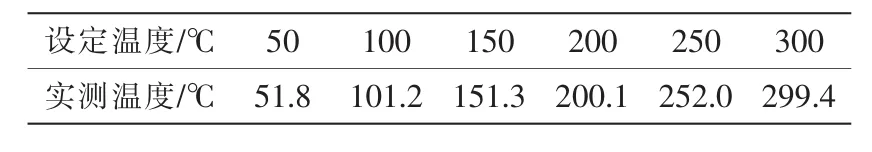

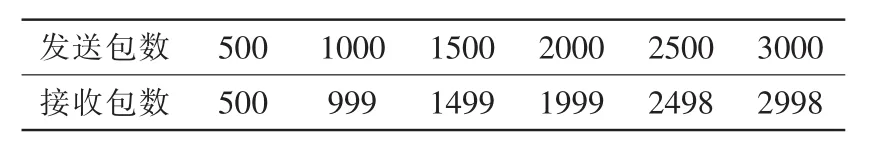

本系统已在某钢铁企业硅钢分厂成功运行1年以上。满足现场的工艺要求。在特定条件下对加热控制算法和通讯性能进行了检测,结果如表1和表2所示。

表1 加热过程温度测试数据Tab.1 Heating temperature test data

表2 通讯性能测试(丢包测试)Tab.2 Communication performance test(Packet loss test)

虽然在通讯过程中有丢包现象出现(干扰或其他原因),但由于增加了数据冗余和CRC校验,系统能正确识别丢包和错包的情况,保证了控制数据的正确发送和接收。

5 结语

本系统应用C8051F020单片机组建了基于RS485通讯的蓄热式加热炉温度控制系统,成功应用于工业现场,实现了对加热炉温度的控制。灵活运用TDMA通讯机制,使得系统简单、可靠,完全能够满足现场实时性的要求。本系统的主要技术路线也可以应用于其他工业控制场合。

[1]罗国民.蓄热式高温空气燃烧技术[M].北京:冶金工业出版社,2011.

[2]石学勇,陈文仲,李新光,等.蓄热式加热炉PLC控制的开发设计[J].冶金能源,2008,27(1):59-62.

[3]孙延刚.新型蓄热式加热炉燃烧系统的设计与应用[J].工业炉,2012,34(6):24-26.

[4]刘毅力,郭昆丽,邵文权.多路温度巡检仪与PC机的RS-485通讯[J].西安工程科技学院学报,2007,21(2):84-86.

[5]魏金文,马维华,吴侨.RS-485的多机通信方案探究[J].单片机与嵌入式系统应用,2012,12(10):83-85.

[6]鲍可进.C8051F单片机原理及应用[M].北京:中国电力出版社,2006.