一种适用于钢管厂的自动称重及重量分摊系统

郭雅默 ,王 刚 ,李沣晓 ,罗 勇

(1.郑州大学 电气工程学院,郑州 450001;2.河南沣悦电子科技有限公司,郑州 450001)

随着生产能力增强,钢管厂对销售计量数据的完整性、及时性和准确性要求也不断提高,人工称重的方式达不到高效和准确的目的[1]。而且在实际销售中,钢管的实际重量和理论重量往往存在一定的差值,这就需要将实际各规格钢管的总重量按理论重量之比进行分摊,得到一组符合实际的单根理论重量,此为重量分摊。有些情况下,一个购货单位需要将这车货分送给多个分厂,由于不同的分厂结算金额不同,需根据单价把钢管分给各个分厂,达到各个分厂需要的资金额度,此为客户分摊。两次分摊计算十分繁琐,耗费人力,且准确率不高。

早期的称重系统多采用模拟量称重传感器,称重过程完全由人工控制和读取,极易受到人为因素干扰,准确率和效率不高,信息管理能力也弱[2]。目前,有些企业利用计算机、网络通信等技术,设计无人值守称重系统,把称重过程与微机结合,实现汽车衡称重数据的自动采集和管理[3]。但重量分摊和客户分摊还需人工计算,自动化程度不高。

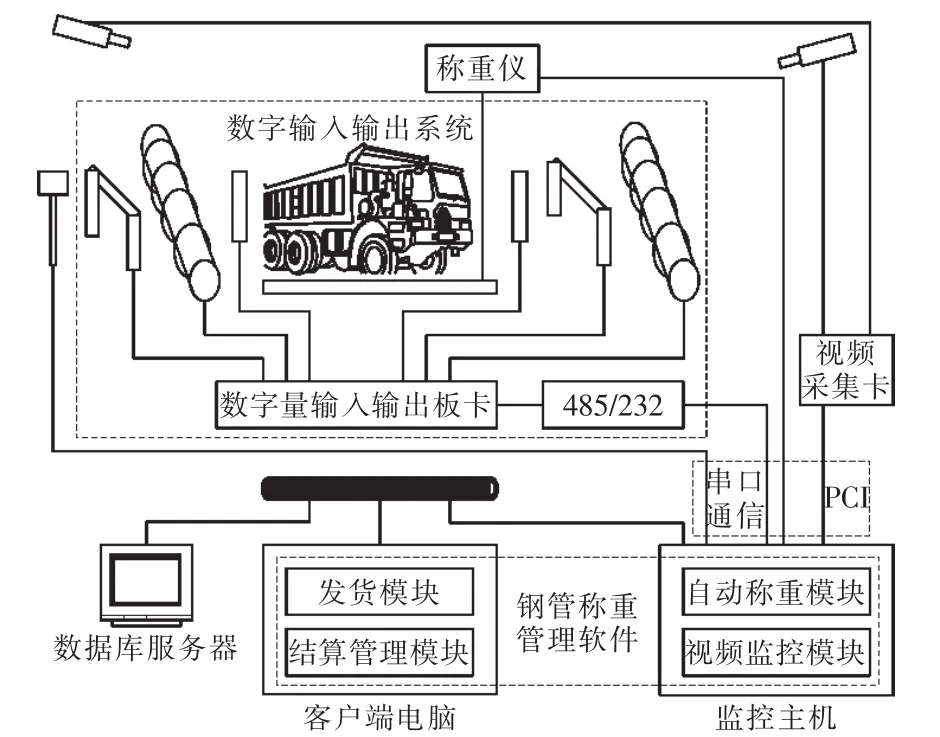

为此,本文提出一种适于钢管厂的自动称重及重量分摊系统,包括现场称重设备、现场监控设备、监控主机、客户端电脑、数据库服务器、钢管称重管理软件,并将无人值守称重和重量分摊整合为一体。操作员在称重管理软件的结算管理部分调取数据库的称重信息,即可进行两次分摊操作,从而实现称重和分摊的无缝衔接,简化了销售管理流程,提高了工作效率。

1 总体结构

现场称重设备由称重仪、数字输入输出系统、读卡器构成,三者通过3个串口分别与监控主机相连,将数据传输给钢管称重管理软件的自动称重模块,实现货车的自动称重。现场监控设备由2个摄像头和1个视频采集卡构成,视频采集卡通过PCI接口连接至监控主机,实现对自动称重过程的全程视频监控。监控主机上运行的自动称重模块与客户端电脑上运行的结算管理模块通过共用SQL数据库服务器上的称重数据库,实现业务数据的相连。自动称重模块获得的称重数据被传输给结算管理模块,由结算管理模块的重量分摊模块实现钢管单重的计算,由其客户分摊模块实现客户结算金额的分摊及结算单的打印。图1为系统总体结构图。

图1 系统总体结构图Fig.1 Total structure figure of the system

2 硬件设备

2.1 现场称重设备

现场称重设备由称重仪、数字输入输出系统、读卡器构成,数字输入输出系统由进道口拦道器、进道口地感线圈、进道口红外传感器、出道口红外传感器、出道口拦道器、出道口地感线圈分别与8065数字量输入输出板卡直接并行连接构成,8065数字量输入输出板卡通过485/232转换器与监控主机连接,称重仪通过应变片与地磅连接,称重仪和读卡器分别通过串口与监控主机相连。

本系统的地磅采用具有高精度称重传感器的电子汽车衡,比机械汽车衡的精度高、稳定性好。汽车衡仪表采用上海耀华称重系统有限公司生产的XK3190-D18M2产品,与电子汽车衡通过RS232相连,可以显示重量信息,打印称重小票。并通过RS232与监控主机相连,钢管称重管理软件读取到稳定数据后保存。

数字量输入输出板卡可用于检测外界状态和控制开关,一般提供有隔离型单端数字量输入和功率继电器数字量输出,采用高低电平信号,导通和断开时间短,可满足本系统对红外传感器和地感线圈的信号接收,并操控拦道器。

本系统采用无线射频技术(RFID)实现对称重车辆的管理和监控。在客户端有写入器,用来存储卡车信息。在称重现场有读卡器,读取卡信息[4]。

2.2 现场监控设备

现场监控设备包括视频采集卡和2个摄像头。本系统使用的VC4000视频采集卡支持1~4路视频监控,采用MPEG-4压缩引擎进行压缩,支持动态码率、动态图像质量控制、字母添加、动态捕捉影像等,节省存储空间,性能稳定可靠。视频采集卡通过PCI接口安装在监控主机上,通过BNC接口与SYV-75-5电缆一端相连,电缆另一端同样通过BNC接口接监控摄像头。

2.3 分布式网络

本系统采用以太网传输数据,交换机为核心节点,通过双绞线将监控主机、客户端电脑与服务器主机进行连接,构成星型结构。本系统可同时连接多套现场称重设备进行称重,每套现场称重设备均配置1台监控主机和1套现场监控设备。多个监控主机共享服务器中的称重数据。

3 钢管称重管理软件

系统软件基于Delphi7和SQL Server2000数据库开发,客户端和数据库服务器端配置为Windows开发环境,系统使用 ADO(active data object)组件进行数据库访问和操作。TADOConnection组件管理数据库的连接,并提供对事务机制的支持。TADOQuery组件和TADODataset组件是最常用的数据访问组件。为提高数据的访问速度和安全性,使用TADOStoredProc组件调用数据库存储过程。

3.1 软件基本框架

钢管称重管理软件包括发货模块、自动称重模块、结算管理模块、视频监控模块,自动称重模块采集n次车辆的称重信息(n为大于1的整数,下同),通过前后2次的差获得n-1次不同类型钢管的净重,结算管理模块根据n-1次钢管的净重,通过按比例的重量分摊,获得不同类型钢管的单根重量,并在此基础上通过客户分摊,生成最终的单个客户订货金额结算单。图2为称重管理软件流程图。

图2 称重管理软件流程Fig.2 Flow chart of weighing management software

3.2 发货模块

发货模块可以统一管理发货单。发货单主要记录此订单的货物详细信息、客户信息及结算金额的信息,信息保存在统一的数据库中。

3.3 数据采集模块

本系统通过微软的MSComm串口控件实现数据的采集。通过CommPort和Settings属性设置串口号和波特率、奇偶校验、数据位、停止位。通过InPut和OutPut属性接收和发送缓冲区数据。通过On-Comm事件捕获并处理这些通信事件。读卡器的数据通过OnComm事件触发,接收端开始读取卡号信息,并根据数据库关联得到车号及磅单信息。

XK3190-D18M2称重显示器通过RS232接口实现与计算机的通信,通信数据格式总计10位:1位起始位、8位数据位 (ASCII编码)、1位停止位,波特率设为9600 b/s,通信方式为连续方式的A1+数据格式,仪表在这种情况下不停向计算机发送当前称重数据,100 ms发送间隔。将MSComm的RThreshold属性设为12,为二进制数据接收方式。

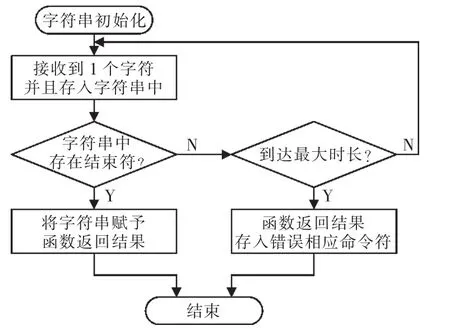

数字量输入输出板卡的通讯由于需要检测2路地感信号、2路红外检测信号及控制2路道闸开关,需根据不同的控制过程组合相应的输出命令,并调用等待延时函数获得返回的命令,对返回的命令包进行解析即可获得各个状态量的当前信号。由于命令长度不同,不适合采用OnComm时间响应通讯,而应该通过延时读取系统响应[5]。由于继电器吸合会造成延迟,需要用定时延迟采集状态信号。延时等待流程如图3所示。

图3 延时等待流程Fig.3 Flow chart of delay waiting

3.4 自动称重模块

自动称重模块可获取卡号信息和称重数据,并通过串口输出数字信号控制拦道器的抬、落杆,在称重过程中开启定时器以接收地磅读数,数据稳定后(10 kg误差内)触发存储过程将重量信息保存在数据库中。

3.5 视频模块

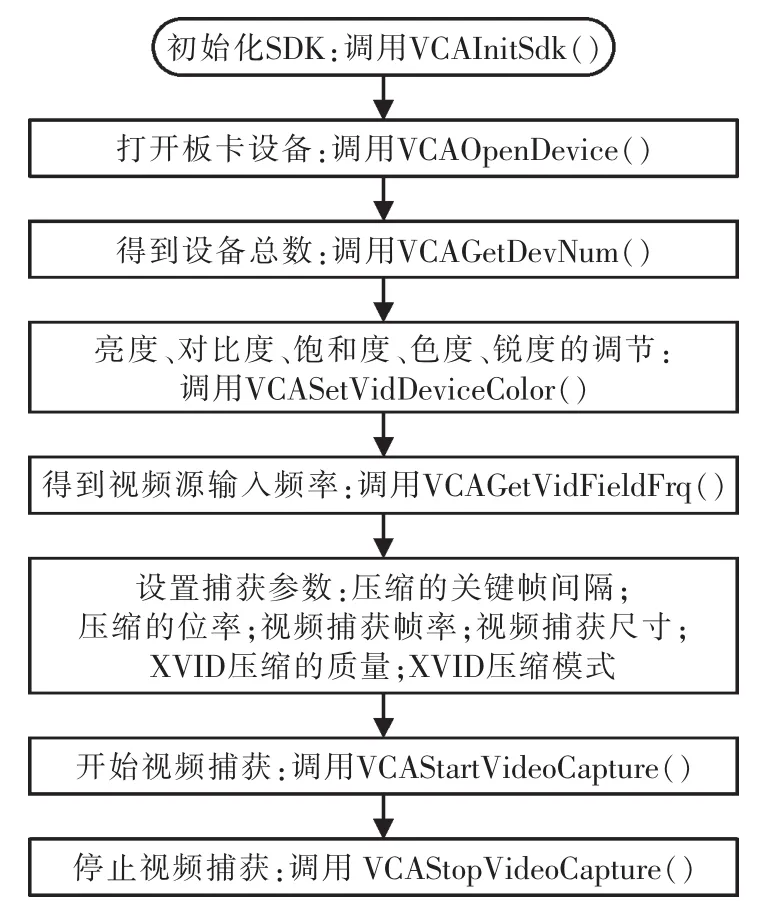

钢管称重管理软件的视频监控模块,使用天敏VC4000系列采集卡的SDK,对卡车刷卡过程进行录像。软件将录像保存在监控主机端,客户端电脑可远程查看监控录像。首先,需在监控主机上安装IIS(Web服务),将监控录像所在文件夹保存为虚拟目录,并配置监控主机的IP地址,客户端根据监控主机IP地址及录像文件路径通过媒体播放器打开录像。图4为视频采集流程图。

3.6 结算管理模块

3.6.1 功能流程

结算管理模块由重量分摊、客户分摊、结算单管理3部分构成。重量分摊实现不同类型钢管单根重量的精确计算,客户分摊调取重量分摊的结果,由客户分摊实现按客户订货金额的钢管数量分摊,生成最终的单个客户订货金额结算单。结算单管理包括查询、打印结算单,并且会保存打印时间。

图4 视频采集流程Fig.4 Flow chart of video collection

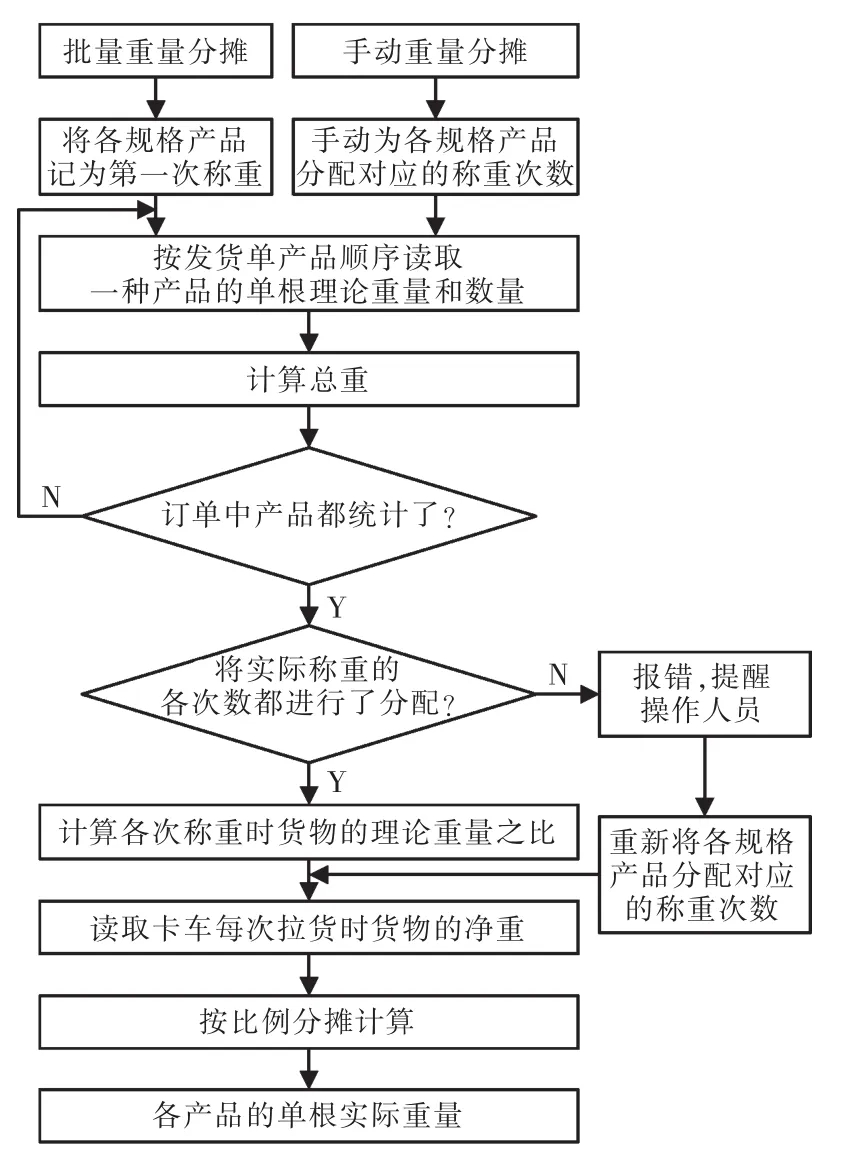

3.6.2 重量分摊的软件实现

图5为软件重量分摊算法的流程图。操作人员选择订单后,软件从数据库调取相关的订单和货车过磅单信息。例如:发货单A,B,C规格产品分别为500 kg、200 kg、100 kg。 车辆自动称重 3 次,则软件得到770 kg和120 kg 2次货物净重。操作人员设置A产品分摊重量500 kg,为第1次称重。相应的B产品200 kg,第1次;C产品100 kg,第2次。按照比例分摊计算结果为A,B,C产品的修正重量分别为550 kg,220 kg,120 kg。 软件根据货物的根数,获得一个新的单根重量数据。批量分摊是卡车仅获得了一次产品净重的情况下,得到的单根重量。

图5 软件重量分摊算法的流程Fig.5 Flow chart of weight allocation

3.6.3 客户分摊的软件实现

软件按顺序选取发货单一客户一产品,判断此产品的剩余金额是否大于客户所需金额。判断为否,将这产品规格全部给这个客户,再顺序选取一产品。否则就直接分配,并计算此产品的剩余金额,再选取下一个客户。判断客户是否是最后一个客户,如果不是,返回判断剩余金额是否大于该客户所需金额,否则就判断上个分摊记录剩余重量是否大于0,大于上一个产品的重量和剩余产品全部分给此客户,如果不大于,只需将剩余规格产品的重量分给最后一个客户,将计算结果保存在数据库中。图6是软件客户分摊算法的流程图。

图6 软件客户分摊算法的流程Fig.6 Flow chart of customer-sharing

4 结语

本系统于2014年2月开发完成,并已经在广州京华钢管厂运行,实际运行表明:重量信息采集准确、系统运行稳定、安全可靠、可有效防止称重作弊,减少人力成本,提高工作效率,完全满足钢管厂的业务需求。

[1]余涛.无人值守载货车辆自动称重系统的设计与实现[D].北京:北京交通大学,2010.

[2]张乐,鲁仁全,徐生林.车辆衡自动称重系统的设计与实现[J].浙江大学学报:工学版,2010(7):1414-1417.

[3]李建奇,何鹏,王文虎,等.一种新型粮食企业智能称量系统的设计[J].自动化与仪表,2012,27(5):50-53.

[4]谭威.基于网络的电子汽车衡计量管理系统[D].鞍山:辽宁科技大学,2007.

[5]李翠.基于车辆自动识别的智能计重监控系统的研究与设计[D].郑州:郑州大学,2010.