飞机表面用典型螺纹紧固件适配性研究

王善岭 罗建平

(成都飞机设计研究所,四川 成都 610091)

飞机表面用典型螺纹紧固件适配性研究

王善岭 罗建平

(成都飞机设计研究所,四川 成都 610091)

介绍了飞机表面螺纹连接中典型的钛合金沉头螺栓和托板自锁螺母配合使用的现状,对导致安装困难的原因进行了系统分析,针对钛合金沉头螺栓和托板自锁螺母连接的主要技术特点,从螺栓螺纹牙型及大径修正、自锁力矩及试验、螺母收口形式、表面处理、同轴度和驱动槽等多方面进行研究和针对性试验,探讨了解决钛合金沉头螺栓和托板自锁螺母适配性问题的方法和综合方案,对标准件的设计、选用、制造和安装有积极的参考意义。

螺纹紧固件;适配性;钛合金沉头螺栓;托板自锁螺母;安装

沉头螺栓与托板自锁螺母配合使用是飞机表面的一种典型连接方式。随着新材料技术的不断发展,复合材料和钛合金被广泛用于飞机结构,与之相适应,钛合金沉头螺栓和托板自锁螺母的配合连接成为飞机表面连接的重要连接形式之一。

某型号研制过程中,钛合金沉头螺栓与高温合金托板自锁螺母配合连接过程中出现安装紧涩、咬死、沉头槽打滑、螺栓拧不到位等安装问题,两者安装适配性成为研究重点。

针对钛合金沉头螺栓和托板自锁螺母在装配中遇到的安装困难问题,从螺纹连接的特点和基本技术要求出发,列出了影响钛合金沉头螺栓和托板自锁螺母装配的主要因素,从设计、选用、制造和安装等多个方面研究出现安装问题的原因,进行验证试验,并提出解决方案。

1 主要问题

1.1 现状

某型飞机在口盖安装中有部分配套使用的钛合金齿轮槽沉头螺栓和高温合金托板自锁螺母出现安装困难,报废率高,具体表现在如下几个方面:

a)安装力矩过大,安装工具打滑,螺栓扳拧槽变形,无法重复装拆,且槽口部分变形导致表面质量超差;

b)安装不到位,无法加紧夹层,表现在油箱区进行密封试验时出现漏气现象;

c)安装过程中螺栓螺母温度急剧升高,螺纹咬死,导致螺栓无法拧入和拧出,螺栓装不到位也拆不下来。

1.2 工作原理

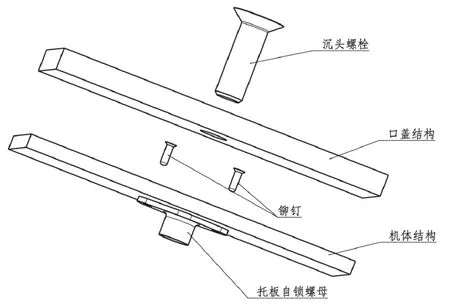

飞机表面沉头螺栓和托板自锁螺母安装过程如下:

a)在口盖结构和机体结构上根据螺栓、螺母的规格和要求制出相应大小的螺栓孔;

b)在口盖结构上按照螺栓的沉头高度和角度扩制沉头孔和头下圆角的倒角以满足螺栓的头部与沉头窝贴合要求;

c)在口盖结构上穿入工艺螺栓将托板螺母固定;

d)根据托板螺母上的铆钉孔的位置在机体结构上制铆钉孔并进行铆接,将托板螺母固定到机体结构上;

e)螺栓穿过口盖结构的螺栓孔,旋动螺栓头部的驱动槽,实现和螺母的配合,从而实现连接功能。

这种连接方式能满足飞机表面单面螺纹连接需求。如图1所示。

图1 沉头螺栓和托板自锁螺母连接分解图

经过分析对某型飞机使用的钛合金沉头螺栓、托板自锁螺母及安装方式的主要参数和技术指标进行了总结,主要技术特点见表1。

表1 钛合金螺栓和托板自锁螺母主要特点

2 原因分析

2.1 技术要点

为了更完整的分析托板自锁螺母和钛合金沉头螺栓的影响因素,对螺母和螺栓的各个影响因素进行逐项分析,主要从螺纹牙型及大径修正、自锁螺母自锁力矩及其试验方法、螺母收口形式、表面处理、同轴度和驱动槽等方面进行综合分析,并加以部分验证,探索解决托板自锁螺母和钛合金沉头螺栓安装适配性问题的方案。

2.2 螺纹牙型及大径修正

MJ螺纹是新型标准件的重要特征。MJ螺纹与普通螺纹相比,外螺纹小径的削平高度由H/4增大到5H/16,螺纹的牙底与牙侧由光滑圆弧连接,增大了螺纹的小径,明显减小了螺纹承载时的应力集中,从而大大提高了抗拉强度和螺纹的疲劳寿命。由于MJ螺纹使用滚压成型,螺纹的流线保护较好。MJ螺纹的螺母配合精度为4H5H,与普通螺纹相比,配合精度较高。

未进行外螺纹大径修正或修正值不够的MJ螺栓在进入螺母的自锁区时,由于螺母收口的变形,会导致螺栓与螺母首先接触的是外螺纹的牙顶部分,容易产生螺母磨损破坏,这是在安装过程中出现适配性问题的重要原因。国外的相关外螺纹都进行大径的修正,大径修正后的螺栓在装配中螺纹中径与螺母接触,能有效增大接触面积,提高安装性能,避免由于饱和滚压产生的皱褶/裂纹,避免安装对孔壁和螺母的损伤,降低安装时的最大锁紧力矩。一般规定螺栓的螺纹大径比实际光杆直径至少小0.001 in(0.0254 mm)。大径的修正不会对螺纹的中经和小径产生影响,对机械性能几乎没有影响[1],但是对安装性能的影响较大。图2是MJ6的螺栓在不同大径修正时托板自锁螺母的锁紧力矩曲线。

因此,螺栓螺纹大径的修正是影响安装的一个重要因素,将螺栓的大径修正控制在适当的范围内,可以有效降低安装配合的难度。

2.3 自锁力矩及试验

锁紧性能是保证自锁螺母防松能力的关键指标,同时也是影响托板自锁螺母安装难易的直接因素。自锁螺母的自锁力矩分为最大锁紧力矩和最小松脱力矩,最大锁紧力矩是在第1次拧入自锁螺母过程中螺栓尾部凸出螺母顶端两个完整螺距过程中测量的最大力矩。最小松脱力矩为经过15次重复拆装,螺栓从完成安装位置开始相对转动的最小的拆卸力矩。利用最大锁紧和最小松脱力矩来考核自锁螺母的综合锁紧性能,自锁螺母的最大锁紧力矩值越小越好,该值也是影响螺栓安装的主要因素;最小松脱力矩值越大越好,以保证安装和机械锁紧性能的稳定性。托板自锁螺母安装问题出现的原因也是围绕螺母的自锁性能开展分析研究。

自锁力矩是影响安装的重要因素之一,普通螺纹自锁螺母技术要求GB/T 943-1988《自锁螺母技术条件》,MJ螺纹托板自锁螺母引用技术要求为HB 7595-2011《使用温度不高于425℃的MJ螺纹自锁螺母通用规范》,与GB/T 943-1988相比,HB 7595-2011提高了螺母锁紧力矩,增加了自锁螺母的振动试验,更贴近新型飞机对高疲劳、高寿命和高可靠性的要求。GB /T 943-1988规定了第1次最大锁紧力矩和第15次最小松脱力矩。自锁螺母锁紧力矩要求的对比情况如图3所示。

图3 典型标准的最大锁紧力矩和最小松脱力矩

从图3中可以看出,HB 7595-2011的自锁螺母的最大和最小松脱力矩都明显大于GB /T 943-1988的要求,最大锁紧力大也是造成安装困难的主要原因之一。经查阅大量国内外资料和相关设计标准,最有代表性的自锁螺母技术规范NAS 3350《适用于450℉和800℉的高质量自锁螺母规范》和NASM 25027《适用于 250℉, 450℉和800℉的自锁螺母规范》。国外英制自锁螺母大部分引用这两份技术要求,技术要求也对自锁螺母的锁紧力矩进行了规定。ISO 5858-1999《适用于温度不高于425℃ 的航空自锁螺母规范》对公制自锁螺母的锁紧力矩进行了规定,其要求最大锁紧力矩值要高于国内相关规定,理论上安装性能更差。但是国外的自锁螺母的安装效果明显好于国内生产的自锁螺母。从国外交付的产品看,最大锁紧力矩由工艺控制在规定的最大锁紧力矩的60%左右,而且产品一致性较好,这样就从工艺的角度将最大自锁力矩和最小松脱力矩的范围缩小。因此可以看出在保证最小松脱力矩不变的情况下适当减小最大锁紧力矩能有效地减小安装难度,但是给制造工艺带来难度,制造单位要尽可能控制最大锁紧力矩和最小松脱力矩的波动范围,以此解决产品的质量一致性问题。

即使按照HB 7595-2011给出的最大锁紧力矩,也不至于出现难于安装的适配性问题。为了排除力矩试验中可能出现的误差,需要对自锁螺母的锁紧力矩的测试方法和试验芯棒进行研究。

按照HB 7596-2011《使用温度不高于425℃的MJ螺纹自锁螺母试验方法》的要求,试验芯棒材料为不锈钢,表面处理钝化,附加中性润滑油(必要时),螺纹按照GJB 3.1A-2003《MJ螺纹 第1部分:通用要求》、GJB 3.2A-2003《MJ螺纹 第2部分:螺栓和螺母螺纹的极限尺寸》和GJB 52-1985《MJ螺纹首尾》的要求,强度等级要求大于螺母的强度等级。试验过程在扭力机上进行,装夹过程

要求调整同轴度,保证螺母和试验螺栓的同轴度。最大锁紧力矩试验方法:“最大力矩出现在螺母无轴向载荷拧入和拧出过程中,在第一次拧入过程中,当螺栓伸出螺母端面至少2倍螺距后,在第3圈拧入过程中测量的力矩的最大值”。NASM25027和NAS3350对最大锁紧力矩的描述是: Install and remove nut for 15 cycles. Measure and record the maximum installation and removal torque values for the first, seventh and fifteenth cycles(For these tests, installation shall be considered completed when one(1)to two(2)bolt threads, excluding the bolt end chamfer, protrude through the top of the nut)。(译:“在15次的安装和拆卸过程中,测量并记录第1、7、15次循环的最大安装和拆卸力矩(在此试验中当除倒角外的1~2个完整螺纹凸出螺母顶端时认为安装过程完成)”)。与国内的测试方法不同,测试试验芯棒在拧入到凸出螺母端面1~2个完整螺纹整个过程中最大力矩值,在15次循环中测试第1、7、15次循环的最大值,国内仅测试第1次循环安装力矩。

试验螺栓与装机螺栓的螺纹大径和中径要求一样,但是实际状态不同,试验螺栓一般实际制造是在公差要求的中下差,实际螺栓的生产公差波动较大,而此时试验数据不能完全代表实际安装螺栓的最大锁紧力矩,造成部分实际螺栓安装过程中安装力矩过大。

最大锁紧力矩是测量安装难易的重要指标,由于初始涂镀层比较完好,最大力矩一般不出现在第1次拧入过程中,因此测试第1、7和15次这3次循环的最大值更为合理。

2.4 螺母收口形式

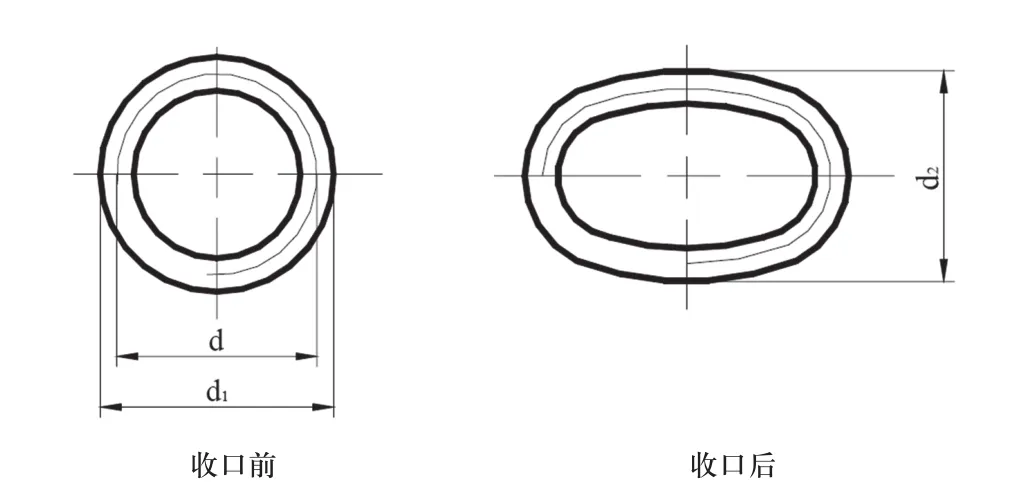

自锁螺母的防松主要通过收口部分的弹性变形来保证多次重复使用,收口形式如图4所示。

图4 自锁螺母收口前后尺寸

当螺栓螺纹旋入时收口部分产生弹性变形,弹性变形的难易程度以及收口区域的大小是直接影响安装难易的主要因素,从自锁螺母设计的角度分析,影响收口区弹性的主要因素为收口区的螺母壁厚(d1-d)/2和收口后的尺寸(图4中d2)。d2由工艺控制,以满足自锁力矩的要求为准。

自锁螺母的壁厚一方面需满足锁紧弹性变形要求,另一方面要满足承载的需要,太厚就会增加安装难度,太薄就会降低其承载性能。自锁螺母的收口段和螺母的整个螺纹段壁厚相同,这样方便加工,但是变形区域不好控制,可能造成螺栓拧入过程中要克服长时间的摩擦力,从而增大安装难度,安装过程中会使螺母温度急剧升高。

对破坏的螺栓进行观察发现,部分螺栓的螺纹已经破坏,究其原因是螺栓螺纹与螺母的螺纹在旋合过程中出现咬合现象,经过对托板自锁螺母的剖切,发现托板自锁螺母的螺纹牙型侧面有大面积磨损现象,初步判断是在螺栓与螺母的螺纹初始阶段,由于内外螺纹旋合过程中出现倾角,造成安装工具强行旋动螺栓造成的螺纹破坏。为提高在装配过程中螺栓在旋入阶段正确引导螺纹之间的配合,需要在螺母底部增加一定尺寸的倒角。

参照国外相关的自锁螺母的实物,采用减薄收口段壁厚,这样能有效控制收口段的尺寸,避免出现连续摩擦局部出现过热,造成螺栓螺母之间的粘连现象。增加托板自锁螺母底部螺纹孔的倒角作为引导螺纹旋合的导引,提高初始阶段内外螺纹的旋合,以提高连接的适配性。

2.5 表面处理

如前所述,钛合金螺栓材料为Ti6Al4V,表面处理为涂十六醇;托板自锁螺母材料为高温合金A286,表面处理为钝化和二硫化钼润滑。目前国内十六醇和二硫化钼的涂覆工艺难以保证涂层的厚度和附着力。钛合金和高温合金材料本身属于质地软且“黏”性大的材料,尤其是在高温条件下。在安装过程中,摩擦力大、安装速度快,摩擦产生大量热量,钛合金的导热性能较差,螺纹接触面温度急剧升高,破坏了零件的涂层,在较高接触应力下,钛合金和A286产生黏结现象使得自锁螺母和螺栓咬死。

为解决这种问题,一方面需要减小安装的速度,减小温度急剧上升,避免出现因高温黏结出现的螺纹咬死现象。另一方面提高螺纹表面涂层的质量,隔离两种材料的直接接触,提高螺纹连接的润滑,减小安装的难度。

有效的表面处理和涂层不但能保护螺母,防止被腐蚀,同时适当的润滑涂层能减小安装的难度,对螺栓的安装起到积极作用。但是表面涂层涂覆不合理有可能造成螺纹根部挤压涂层,造成涂层脱落,在和螺栓配合的时候造成螺纹之间阻塞配合,影响安装。涂层太薄容易造成收口部分涂层脱落,螺纹之间产生粘连,甚至造成螺纹之间的咬死现象。

试验证明镀银能很好解决粘连现象,但是镀银的防腐能力比较差,因此在设计中大量选用二硫化钼和十六醇润滑或涂铝,由于国内二硫化钼涂覆工艺还不完备,涂层的粘接力不够,因此,二硫化钼极易被磨损掉,从实际工程对比情况看,在涂镀层的选择上钛合金螺栓优先选择涂铝,托板自锁螺母可选用二硫化钼润滑。

2.6 同轴度

托板自锁螺母安装困难还表现在较大规格上,大规格的沉头螺栓由于用于连接的夹层较长,机体表面与螺母安装面不平行,螺栓孔和螺母螺纹孔的同轴度不易保证,会给螺栓安装带来附加力矩,增加了安装的难度。

规格MJ8及以上的螺栓,建议配套使用游动托板自锁螺母,以补偿过大的同轴度偏差。

2.7 驱动槽

托板自锁螺母与钛合金沉头螺栓的安装过程中属于驱动螺栓安装,在安装过程中螺母自锁力矩、螺纹摩擦力、光杆和孔壁的摩擦力、预紧力的克服都要通过驱动槽实现。与一字槽、十字槽和六角槽相比,齿轮槽的扳拧力矩最大。按照标准中给定的槽型的扳拧力矩要求,齿轮槽螺栓的扳拧力矩要明显高于十字槽,另外根据TORX PLUS® Drive System发布的不同槽型平均重复使用次数的研究,齿轮槽是普通十字槽的40倍。

因此,建议优先选用齿轮槽螺栓,以提高托板自锁螺母和钛合金沉头螺栓的安装适配性。

3 改进方案及实施效果

根据分析研究的结果,将钛合金螺栓进行螺纹大径修正、增加涂二硫化钼润滑;对托板自锁螺母增加螺纹孔底部倒角、收口区壁厚减薄等措施进行标准件产品的更改完善。按照综合改进方案重新生产了钛合金沉头螺栓和托板自锁螺母,经过用钛合金沉头螺栓产品对托板自锁螺母的最大锁紧力矩的测试,锁紧力矩波动性小,基本保持平衡。证明了托板自锁螺母收口段的弹性变形比较好、钛合金沉头螺栓螺纹修正后与托板自锁螺母的配合最大锁紧力矩稳定,达到预期目的,图5为MJ6螺母的15次循环最大锁紧力矩。

图5 MJ6螺母的15次循环最大锁紧力矩

综合改进后的托板自锁螺母和钛合金沉头螺栓进行了适应性安装试验,共进行了36颗螺栓的安装和拆卸试验,重复15次进行安装试验,安装过程中观察是否有粘连和螺栓打滑现象,安装效果明显改善。根据后期在型号飞机上的实际装配验证,产品的打滑和粘连现象明显下降,产品损耗降低20%以上。

4 结论

针对飞机表面用典型螺纹连接件的安装适配性问题,从托板自锁螺母和钛合金沉头螺栓的安装适配性问题进行分析。从自锁力矩、螺纹、结构形式、材料表面处理及配合关系选择等方面探讨了托板自锁螺母和钛合金沉头螺栓的结构形式、试验方法和应用特点方面问题。提出解决螺纹连接适配性问题的建议和意见,对外螺纹大径修正、表面处理、托板自锁螺母锁紧薄壁结构设计、螺栓驱动槽和托板自锁螺母形式的选择等方面阐述了研究观点,探索了具体解决方案。飞机表面用典型螺纹连接件的安装适配性问题的研究为托板自锁螺母和钛合金沉头螺栓在飞机上的安装应用及设计、制造等方面起到积极作用。

[1] 刘风雷,隋明丽. 钛合金紧固件MJ螺纹大径的修正[J]. 航空标准化与质量,2005(3).

[2] HB 7595-2011 使用温度不高于425℃的MJ螺纹自锁螺母通用规范[S].

[3] GB/T 943-1988 自锁螺母技术条件[S].

[4] NASM 25027 Nut, Self-Locking, 250℉, 450℉ and 800℉ Specification[S].

[5] NAS 3350 Nuts, Self-Locking, 450℉ and 800℉, High Quality[S].

[6] 全国紧固件标准化技术委员会秘书处编著,紧固件标准实施指南[M]. 北京:中国标准出版社,2006.

[7] NAS 1800 Recess Six Lobe Drive-Internal Dimensions for Recess and Gages [S].

[8] ISO 5858-1999 Aerospace — Nuts, Self-Locking, With Maximum Operating Temperature Less Than or Equal to 425 °C — Procurement Specification [S]. [9]TORX PLUS® Drive System [Z].www. acumentnorthamerica.com.

(编辑:劳边)

V229

C

1003-6660(2015)01-0007-05

10.13237/j.cnki.asq.2015.01.002

[收修订稿日期] 2014-11-20