光刻机工件台宏微电机的非线性复合控制

孙永倩 ,陈德运,刘川

(1.哈尔滨理工大学 计算机科学与技术学院,黑龙江 哈尔滨 150080; 2.哈尔滨工业大学 航天学院, 黑龙江 哈尔滨 150001)

光刻机工件台宏微电机的非线性复合控制

孙永倩1,陈德运1,刘川2

(1.哈尔滨理工大学 计算机科学与技术学院,黑龙江 哈尔滨 150080; 2.哈尔滨工业大学 航天学院, 黑龙江 哈尔滨 150001)

摘要:针对光刻机工件台长行程直线电机宏动和平面电机高精密微动的耦合运动特点,提出一种宏动跟踪微动的变增益非线性复合控制方法,实现系统高动态纳米级精度的跟踪定位。宏动长行程直线电机采用零相位跟踪前馈控制和双环控制,实现系统无静差跟踪加速度指令;利用扩张状态观测器观测宏动系统的动态变化,补偿系统中的耦合推力和其他扰动;微动平面电机采用变增益非线性控制,根据系统误差幅值的大小,动态的改变控制器增益,以大增益抑制系统加减速时的低频大幅值误差,以小增益避免系统匀速运动时高频噪声的引入。实现系统稳定时间小于30 ms,跟踪误差小于20 nm的跟踪,实验结果表明:该方法可改善系统的动态性能和抗干扰能力,减小系统稳定时间,提高系统的跟踪精度。

关键词:光刻机;直线电机;平面电机;推力耦合;非线性复合控制

网络出版地址:http://www.cnki.net/kcms/detail/23.1390.U.20151104.1708.014.html

陈德运(1962-),男,教授,博士生导师.

光刻机工件台是高动态超精密伺服运动平台,是光刻机的最重要部件之一。它要求在高速运动的情况下,采用长行程直线电机宏动和平面电机高精密微动的驱动方式,在较大行程内实现平台高动态纳米级的跟踪定位。以ASML已经商用的最先进光刻机TWINSCAN NXT:1970Ci机型为例,扫描时工件台最高速度大于0.5 m/s,加速度大于30 m/s2,套刻精度小于2 nm,稳定时间小于10 ms[1]。因此,选择一种提高系统动态性能,减小系统稳定时间,准确控制平台运动的控制算法显得尤为重要。

在光刻机的直线电机宏动伺服系统中,系统中的扰动会造成伺服性能的下降,如:微动台耦合推力、齿槽效应、端部效应力、摩擦力、纹波推力等非线性因素[2-3],而在平面电机微动伺服系统中,同样也存在一些因素造成伺服性能的下降,如:宏动台耦合推力、气浮轴轴承气隙不均匀引起的振动、线缆台扰动、测量噪声等因素[4-8],而且宏动直线电机和微动都存在电机名义模型与真实模型之间的建模误差。X.S.Deng[9]研究了掩模台的宏动直线电机,采用PID加干扰观测器的方法提供宏动控制系统的干扰抑制能力。杨一博[10]着重分析了工件台单自由度宏-微系统的耦合关系,结合执行电机的电磁特性给出了频域的耦合模型并进行了分析,控制方法依然以PID为主。迭代学习控制(iterative learning control,ILC)方法可以有效处理掩模台微动电机控制的前馈问题[11],但对于扫描轨迹变化的工件台,ILC方法每扫描一个硅片都需要重新进行学习,降低了工作效率。

本文针对光刻机工件台宏动台和微动台的耦合运动特点,建立其单自由度动力学方程,提出一种宏动跟踪微动的变增益非线性复合控制的方法,分别给出宏动直线电机和微动平面电机的控制策略,最后通过实验验证方法的有效性。

1宏微运动系统模型

在光刻机工件台曝光扫描过程中,对y向要求最为苛刻,因此本文选择工件台的y向运动作为研究对象,首先建立光刻机工件台宏微控制的等效模型,如图1所示。宏动台由直线电机驱动,气浮导轨导向;微动台由平面电机驱动,由固定在宏动台上的气浮轴承支撑;平衡质量块也是由气浮导轨导向,用于克服宏微电机运动相对基础框架的冲击。用光栅尺测量宏动台相对基础框架的位移yL,用激光干涉仪测量微动台相对基础框架的位移yS,用霍尔传感器测量宏动台和微动台之间的相对位移yV,用光栅尺测量平衡质量块相对基础框架的位移yB,其中,yS≥yL;宏动台的质量为M,微动台的质量为m;宏动直线电机力输入为FL,微动音圈电机力输入为FS,宏动台与平衡质量块之间的阻尼与刚度分别为cL、kL,微动台与宏动台之间的阻尼与刚度分别为cS、kS,宏动和微动中的推力扰动分别为dM和dm。

图1 宏微控制等效模型Fig.1 Equivalent of a macro-micro-control model

考虑最后的实验验证中,存在宏动和微动之间力的耦合作用。模型的动力学方程为

(1)

(2)

系统的状态方程为

(3)

A=

因为整个系统是气浮结构,宏动台与平衡质量块之间的阻尼与刚度cL、kL分别为零,微动台与宏动台之间的阻尼与刚度cS、kS也均为零。

2宏微电机控制器设计

2.1 控制器结构图

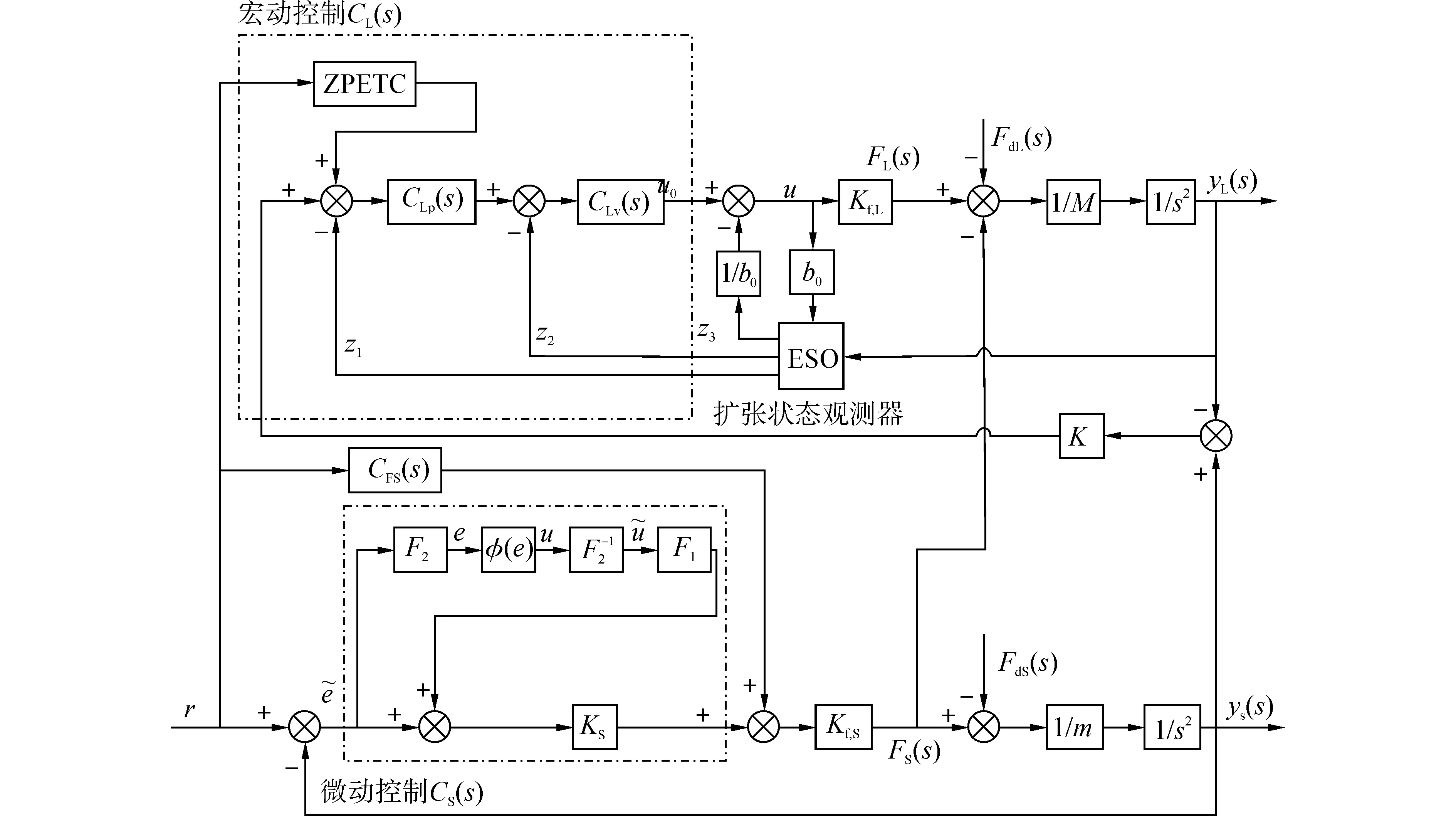

在宏观视觉上,光刻机宏动台与微动台的运动方式为宏动台“背着”微动台运动,宏动直线电机驱动宏动台进行高速大行程微米级精度运动,微动平面电机驱动微动台进行低速小行程纳米级精度运动。针对光刻机工件台高动态超精密纳米级定位的宏微运动特点,提出以微动台为主,宏动台为辅,宏动台跟踪微动的控制策略,以宏动台与微动台之间的相对运动位移之差作为宏动台的控制输入,在拓宽微动台运动行程的同时,实现纳米级精度的跟踪定位,控制器具体设计如图2所示。

图2 工件台双回路主从式宏微控制器结构Fig.2 Double loop master-slave macro-micro-motion controller structure of wafer stage

宏动直线电机控制器包括控制器CL(s)和状态观测器ESO[12],设计控制带宽为40Hz;微动平面电机控制器包括反馈控制器CS(s)和前馈控制器CF(s),设计控制带宽为200Hz。系统的控制跟踪精度主要使用移动平均差(MA)和移动标准差(MSD)[13]来衡量,MA和MSD定义为

(4)

(5)

式中:Tsc为曝光时间,数值上等于狭缝长度除以扫描速度;ti为曝光点i处于狭缝中间对应的时刻,以所有曝光点的最大值作为MA和MSD的衡量指标。

2.2 宏动电机控制器设计

宏动电机控制器CL(s)采用双环PID控制器,在保证系统稳定性及抗干扰能力的同时,通过配置系统零极点,提高系统的动态响应能力。速度环控制器CLv(s)采用比例和积分控制,以提高系统刚度、抑制干扰、减小电机力矩波动等不利因素带来的影响。位置环控制器CLp(s)采用比例和微分控制,确定宏动系统带宽,保证宏动台位置的动态跟踪精度和定位精度。速度环和位置环控制器可以表示为

(6)

在文献[12]中,详细论述了如何采用ZPETC提高系统动态性能和如何采用ESO观测系统状态以及补偿系统扰动,本文就不再详述。

2.3 微动电机控制器设计

微动电机控制器由前馈控制器与反馈控制器组成,前馈控制器主要作用是根据轨迹变化,实时增减电机推力,减小加减速时的误差;反馈控制器则主要用以提高系统鲁棒性并确保匀速运动时跟踪精度。

2.3.1微动台平面电机结构分析

微动台要在空间内实现X、Y、Z、Rx、Ry、RZ6个自由度方向的跟踪与定位,因此其电机设计为6个:3个洛伦兹电机F1、F2和F3组成的平面电机负责水平方向的运动与旋转,运动行程为±2mm;3个洛伦兹电机Fz1、Fz2和Fz3负责垂直方向的运动与旋转,电机布局如图3(a)所示。微动台电机为六自由度模型,将其分解为6个单自由度模型,以实现对电机的控制,图3(b)为水平方向微动台本体和平面电机动子的单自由度结构模型,图3(c)为微动台本体和平面电机动子单自由度力学模型。c12为电机动子与微动台本体之间的阻尼系数,k12为电机动子与微动台本体之间的刚度系数,m1为平面电机动子的质量,m2为微动台本体的质量,微动台的总质量为m=m1+m2,由此可得模型的动力学方程为

图3 电机布局与力学分析Fig.3 Electrical and mechanical layout analysis

(7)

式中:q4=m1m2,q3=(m1+m2)c12,q2=(m1+m2)k12,c12=9Ns·m-1,k12=1.3×108N·m-1,m1=4.95kg,m2=17.55kg,m=m1+m2=22.5kg。

2.3.2微动电机前馈控制器设计

光刻机工件台的轨迹规划为4阶S曲线,包括:位移x、速度v、加速度a、加加速度j和加加速度的斜率d,前者为后者的积分,以使规划的轨迹平滑。如果期望系统无静差的跟踪4阶S曲线r,则要求前馈控制器CF(s)满足:

(8)

又因为c12=9 (N·s)·m-1,相比m1、m2和k12的值,c12的值偏小,为方便前馈的实现,将其省略,则有

(9)

2.3.3微动电机反馈控制器设计

在硅片的曝光扫描过程中,台体沿y方向扫描,轨迹规划为4阶S曲线,而速度分为4段:加速段,调整时间段、匀速段和减速段。质量m=22.5kg的微动台,在以amax=15m/s2进行加、减速时,位置误差的特点为低频大幅值;而在匀速扫描段,位置误差的特点为高频小幅值,误差包括系统稳态误差和高频噪声。针对微动台的这一运动误差特点,提出微动控制器采用N-PID反馈控制器[14]的控制方法,在以高动态加、减速时,微动控制器设计为高增益,快速抑制低频大幅值误差,减少系统稳定时间;在匀速扫描时,控制器设计为低增益,对高频小幅值误差进行抑制的同时,也不会放大噪声;再采用二阶低通滤波器抑制系统控制信号中的高频噪声,对于2.3.1节中未建模动态的谐振,用陷波器将系统控制信号中的谐振频率有效衰减。

微动台控制器Cs(s)包括:非线性函数φ(e)和控制器Ks、滤波器F1(s)和滤波器F2(s),结构如图2所示。非线性函数φ(e)定义为

(10)

式中:非线性增益系数a>0,阈值因子δ≥0,φ-(δ)=φ+(δ),系统的控制量随时间变化为连续。

控制器Ks定义为

(11)

(12)

(13)

其中,PID控制器Cpid(s)定义为

(14)

二阶低通滤波器Flp,i(s)定义为

(15)

陷波器Fn,i(s)定义为

(16)

3实验分析

实验台为自主研制的光刻机工件台,宏动采用直线电机气浮及其驱动装置,位置测量采用光栅尺;微动采用平面电机气浮及其驱动装置,位置测量采用激光干涉仪。其中,上位机负责控制指令的发送,包括运动轨迹的规划;下位机采用德国ELMA21槽VME64X机箱,内嵌VxWorks操作系统及其板级驱动包BSP,版本为6.4;运动控制卡为自制版卡,采用TI公司的TMS320C6416型DSP芯片,主频1GHz,负责微动平面电机的解耦和宏微电机的实时控制;宏动台质量M=148kg,微动台质量m=22.5kg。实验时,工件台的运动轨迹采用4阶S曲线,曲线参数分别为:y=0.056m,vmax=0.25m/s, amax=15m/s2, jmax=5×103m/s3,dmax=1×106。

在实验中,狭缝长度为10mm,扫描速度为0.25m/s,加速时间为0.024s,加速时间之后为系统稳定时间、匀速扫描时间和减速时间。

图4所示为宏动台跟踪微动台的相对位移误差曲线,此时微动台为小增益控制(a=0,δ=0)。可见:在加减速时,最大误差为300μm;在匀速运行时,误差逐步减小;在0.05s时系统误差趋于稳定,但误差始终保持在一定范围内,最大误差为6μm。可以看出,在高动态的情况下,系统的跟踪误差受到低频的干扰力作用而呈现出周期性波动。

图4 宏微相对位移误差Fig.4 Macro and micro relative displacement error

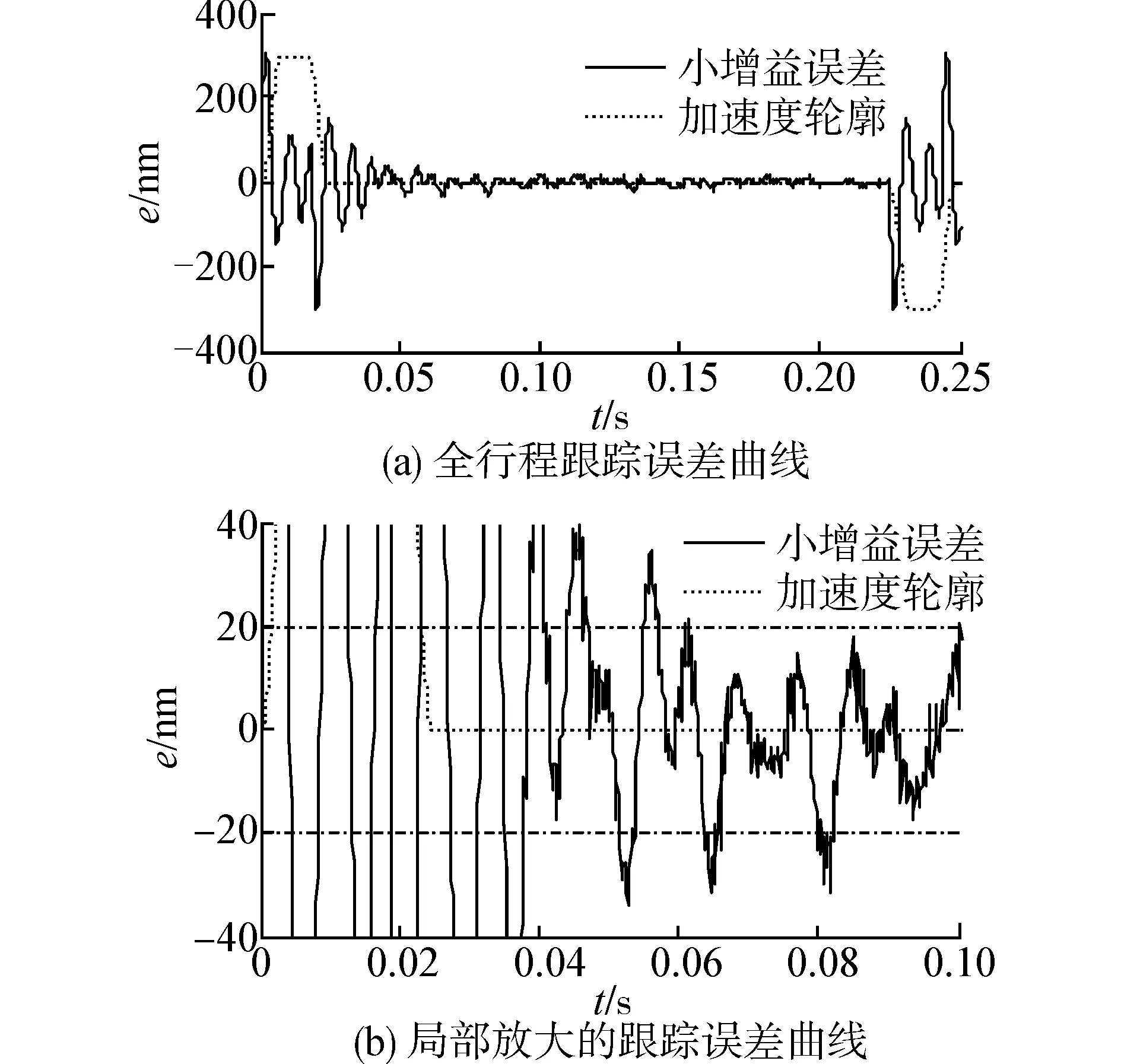

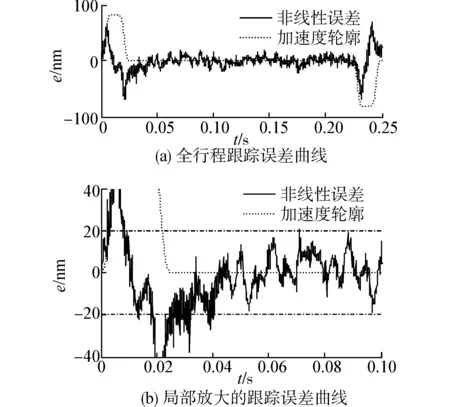

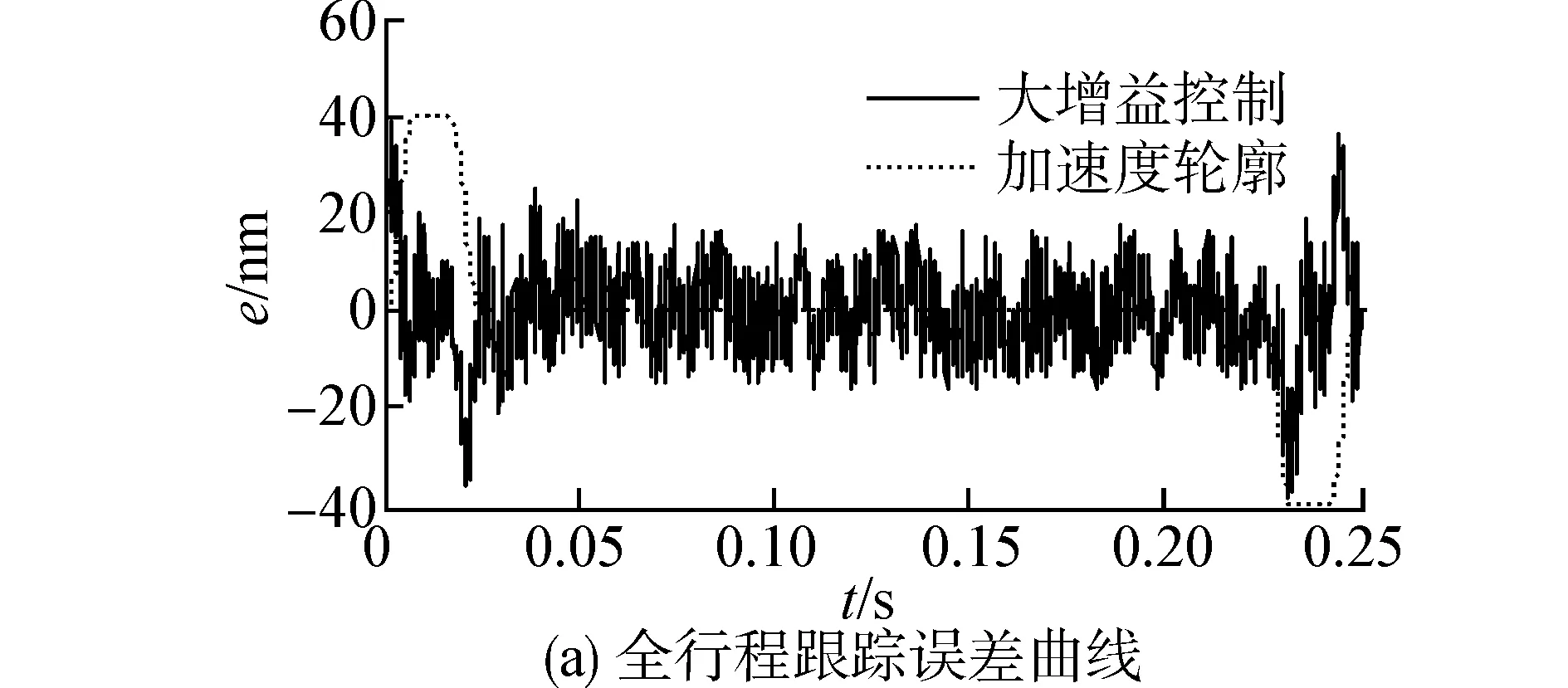

图5~7分别为在小增益控制(a=0,δ=0)、非线性控制(a=3,δ=20)和大增益控制下(a=3,δ=0)微动台跟踪4阶S曲线的误差曲线。从图5中可以看出,小增益控制因为系统增益偏小,动态性能不足,在加减速时,最大误差为200nm,但这并不影响系统的收敛性,经过0.024s的加速段,再经过0.058s的调整时间后,达到系统误差小于20nm的精度。

图5 小增益控制下的跟踪误差Fig.5 Tracking error of small gain control

图6 非线性控制下的跟踪误差Fig.6 Tracking error of nonlinear control

图7 大增益控制下的跟踪误差Fig.7 Tracking error of large gain control

图6为系统非线性控制下的误差曲线,和小增益控制下的误差曲线相比,系统动态性能得到增强,在加减速部分,系统最大误差为80nm,经过0.024s的加速段,再经过0.018s的调整时间后,达到系统误差小于20nm的精度。图7为系统大增益控制下的误差曲线,和前面2种控制方法的误差曲线相比,系统动态性能更强,在加减速部分,系统最大误差为50nm,经过0.024s的加速段,再经过0.014s的调整时间后,达到系统误差小于20nm的精度。但是,将图7和图5、图6对比可以看出,大增益控制下的跟踪误差曲线毛刺明显增多,系统误差中的高频成分和前面2种方法相比,高频成分明显增多,这主要是因为系统增益加大,系统带宽增大,激励出机械谐振模态和引入了高频噪声。

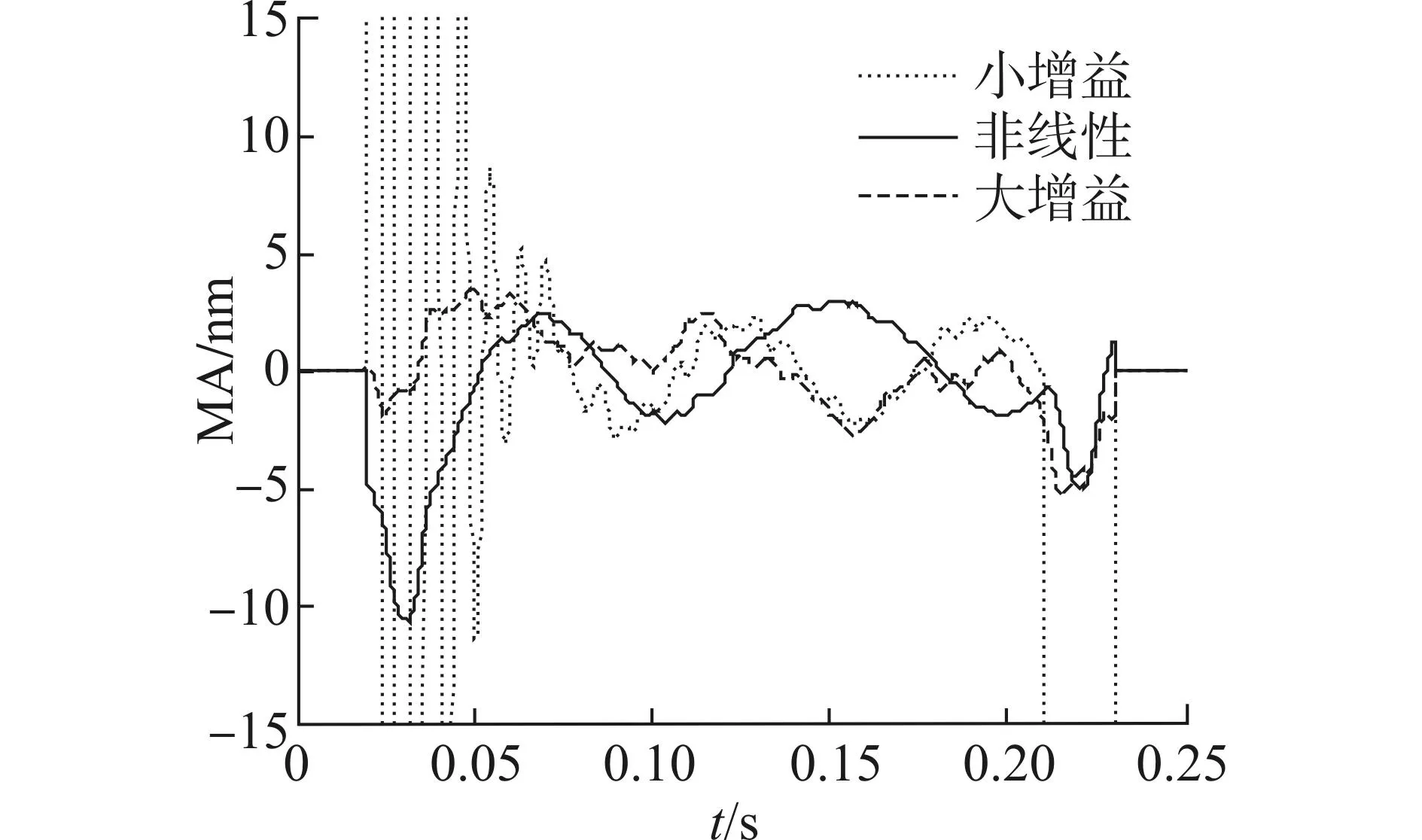

图8和图9分别为3种控制方法的MA和MSD指标对比。从图8中可以看出,小增益控制在经过0.046s的调整时间之后,达到MA指标小于3nm条件,主要原因是受系统动态性能的影响,所以调整时间较长;非线性控制和大增益控制在MA指标上,几乎没有差别,在经过0.026s的调整时间之后,都达到MA指标小于3nm的情况,2种算法在这个指标上相差无几主要因为和MA指标统计的是低频干扰有关。

图8 3种控制方法的MA指标Fig.8 The MA of the three control methods

图9 3种控制方法的MSD指标Fig.9 The MSD of the three control methods

图9为3种控制方法的MSD指标对比图,可以看出,小增益控制和非线性控制的MSD指标随着时间的推移,MSD指标逐渐减小,小增益控制下的MSD在第0.21s时取得最小值6nm;非线性控制下的MSD在第0.16s时取得最小值5nm;但是大增益控制由于受系统噪声和模态的影响,MSD指标没有随时间的推移而逐渐减小,始终大于8nm,这对光刻机的曝光扫描是非常不利的。

表1为3种控制方法性能对比,表中所有时间,均为减去加速0.024s时间之后的调整时间。综合各种指标,非线性控制和小增益控制相比,在指标相同的情况下,调整时间更短;非线性控制和大增益控制相比,在经过必须的调整时间后,各项指标更优。非线性控制相比其他2种方法,更适合应用于光刻机工件台扫描曝光。

表1 3种控制方法性能对比Table 1 Performance comparison in the three controllers

在图4中,宏动台加、减速时,宏动台与微动台的相对位移误差出现较大的误差峰值,其原因在于:1)微动台在加减速时,平面电机的作用力直接作用在宏动台上,施加了一个与运动方向完全相反的作用力,从而使宏动台误差较大。2)宏动台Y向电机驱动质量为148 kg,使电机动子产生较大的惯性时滞。

在图5~7中,微动台在加、减速时,系统误差都出现较大的误差峰值,且峰值的幅值随着加速度的增大而增大,其原因在于:1)微动台质量为22.5 kg,平面电机在加、减速时的系统冲击较大,使得电机动子产生较大的惯性时滞;2)台体的运动轨迹为4阶S曲线,即系统有4阶输入指令,在前馈没有完全实现的情况下,低阶系统不能够完全跟踪4阶输入指令,系统将存在静差,从而在加、减速时产生比匀速时更大的位置偏差;3)平面电机加减速时,控制指令的加减速变化较大,引起了绕组电流和磁阻推力的变化,从而造成较大的位置误差。

在图8中,MA指标随着时间的推移而产生波动,其原因在于:1)宏动电机推力的波动引起微动台的推力波动,在高速情况下,微动台平面电机推力的反作用力直接作用在宏动台上,尽管微动台平面电机的带宽比宏动电机的带宽高,不像宏动台波动那么明显,这在指标上,也能得到反映。2)气膜的干扰,宏动台和微动台都采用气浮结构,气膜的扰动引起台体的波动。3)地基的振动,实验台暂时还未安装在三级隔振台之上,这也会引起台体的振动。

4结论

1)宏动台采用ZPETC和双环PID控制,有效提高宏动系统跟踪加速度信号的能力。

2)分析微动台结构机理,建立微动台本体和电机动子力学模型,引入4阶前馈控制,提高微动系统动态性能。

3)运用非线性控制方法,根据微动台误差大小,动态改变微动系统增益,增强系统动态性能,减小系统稳定时间,提高系统跟踪精度。

参考文献:

[1]SCHMIDT R H M. Ultra-precision engineering in lithographic exposure equipment for the semiconductor industry[J]. Philosophical Transactions: Mathematical, Physical and Engineering Sciences, 2012, 370(1973): 3950-3972.

[2]BASCETTA L, ROCCO P, MAGNANI G. Force ripple compensation in linear motors based on closed-loop position-dependent identification[J]. IEEE/ASME Transactions on Mechatronics, 2010, 15(3): 349-359.

[3]杨俊友, 马航, 关丽荣, 等. 永磁直线电机二维分段复合迭代学习控制[J]. 中国电机工程学报, 2010, 30(30): 74-80.YANG Junyou, MA Hang, GUAN Lirong, et al. Two-dimensional segmented synthesis iterative learning control of permanent magnet linear motor[J]. Proceedings of the CSEE, 2010, 30(30): 74-80.

[4]MIN Wei, ZHANG Ming, ZHU Yu, et al. Analysis and optimization of a new 2-D magnet array for planar motor[J]. IEEE Transactions on Magnetics, 2010, 46(5): 1167-1171.

[5]HU Tiejun, KIM W J. Extended range six-DOF high-precision positioner for wafer processing[J]. IEEE/ASME Transactions on Mechatronics, 2006, 11(6): 682-689.

[6]DE BOEIJ J, LOMONOVA E, VANDENPUT A. Modeling ironless permanent-magnet planar actuator structures[J]. IEEE Transactions on Magnetics, 2006, 42(8): 2009-2016.

[7]JANSEN J W, VAN LIEROP C M M, LOMONOVA E A, et al. Magnetically levitated planar actuator with moving magnets[J]. IEEE Transactions on Industry Applications, 2008, 44(4): 1108-1115.

[8]JANSEN J W, VAN LIEROP C M M, LOMONOVA E A, et al. Modeling of magnetically levitated planar actuators with moving magnets[J]. IEEE Transactions on Magnetics, 2007, 43(1): 15-18.

[9]DENG Xishu, WU Yunxin. Design of the macro-motion table control system for lithography stencil stage based on disturbance observer[C]//Proceedings of the 7th International Conference on Electronic Packaging Technology. Shanghai, China, 2006: 1-5.

[10]杨一博, 尹文生, 朱煜, 等. 粗精动超精密运动平台系统建模与分析研究[J]. 中国机械工程, 2008, 19(23): 2773-2776.YANG Yibo, YIN Wensheng, ZHU Yu, et al. Modeling and analyzing for ultra-precision coarse-fine stage[J]. China Mechanical Engineering, 2008, 19(23): 2773-2776.

[11]OUYANG P R, ZHANG W J, GUPTA M M. An adaptive switching learning control method for trajectory tracking of robot manipulators[J]. Mechatronics, 2006, 16(1): 51-61.

[12]陈兴林, 刘川, 周乃新, 等. 基于ZPET-FF和ESO的直线伺服鲁棒跟踪控制[J]. 上海交通大学学报, 2014, 48(5): 679-684.CHEN Xinglin, LIU Chuan, ZHOU Naixing, et al. Linear servo robust tracking control based on ZPET-FF and extended state observer[J]. Journal of Shanghai Jiaotong University, 2014, 48(5): 679-684.

[13]BUTLER H. Position control in lithographic equipment[J]. IEEE Control Systems Magazine, 2011, 31(5): 28-47.

[14]SU Y X, SUN Dong, DUAN B Y. Design of an enhanced nonlinear PID controller[J]. Mechatronics, 2005, 15(8): 1005-1024.

Nonlinear complex controller for macro and

micro movement of motors in the wafer stage

SUN Yongqian1, CHEN Deyun1, LIU Chuan2

(1. School of Computer Science and Technology, Harbin University of Science and Technology, Harbin 150001, China; 2. School of

Astronautics, Harbin Institute of Technology, Harbin 150001, China)

Abstract:For high-speed positioning with nm-level precision is required by using macro movement of long stroke linear motor and high-precision micro movement of planar motor in the wafer stage of lithography, a variable-gain nonlinear complex controller is proposed, in which the macro-motion tracks the micro-motion. The macro movement long stroke linear motor uses a double-loop direct velocity feed forward controller to eliminate static error when tracking acceleration. An extended state observer (ESO) observes the dynamic changes and compensates for coupling thrust and other disturbances in the macro system. The micro movement planar motor uses a variable-gain nonlinear controller, which changes the gain of the controller dynamically depending on the error magnitude. Using this method the gain of the controller is adjusted dynamically according to the magnitude of the system error. So that low frequency error is reduced by a large gain as the system accelerates or decelerates, and high frequency noise is rejected by a small gain as the system moves at constant speed. The experiment results show that system dynamic performance and disturbance resistance is improved, stabilizing time is reduced, and tracking precision is enhanced. The system settling time is less than 30ms with tracking error under 20nm.

Keywords:lithography; linear motor; planar motor; force coupling; nonlinear complex control

通信作者:孙永倩,E-mail:sunyongqian2003@163.com.

作者简介:孙永倩(1979-),女,副研究员;

收稿日期:2014-07-31.网络出版日期:2015-11-04.

中图分类号:V448.2

文献标志码:A

文章编号:1006-7043(2015)12-1620-06

doi:10.11990/jheu.201407075