创新性B轴刀架设计

■沈阳机床股份有限公司 (辽宁 110142) 郭秀英

创新性B轴刀架设计

■沈阳机床股份有限公司 (辽宁 110142) 郭秀英

摘要:车铣复合加工中心机床多功能的实现,主要是由B轴刀架完成,如何摒弃B轴刀架传统结构的弊端,强大B轴刀架功能,是机床制造业的难题。本文推出一款创新性B轴刀架,论述了其机构的高刚性、高性能,旨在推广和倡导机床制造业的创新性技术。

车铣复合加工中心机床通常具有车、铣、钻、镗、攻螺纹、深孔加工及车铣内外螺纹等功能,这些功能主要依靠具有B轴功能的刀架装置来实现。因此要求此类装置既能安装车削刀具又能安装各类旋转刀具。

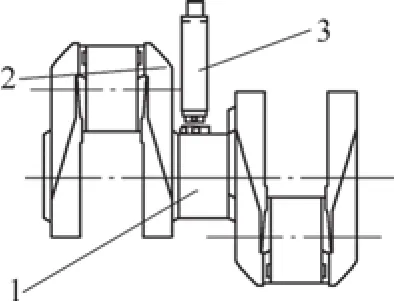

目前,国内外车铣复合加工中心的B轴刀架装置均设有一个装刀位,所有刀具都是通过此接口与动力主轴联接的。这种结构形式存在两方面的弊端:①由于车削刀具工作状态不同于旋转刀具,它在加工过程中不转动,就需要在旋转的动力主轴的前端或后端设有一套齿盘锁紧机构或插销机构,或离合器机构等;前端设置机构加长了动力主轴轴承支撑至刀具刀尖的距离,致使动态系统的刚性低,后端设置机构易产生扭曲变形,刀具主轴的定位精度低、刚性低。②旋转刀具需求高转速,而大型回转体零件的粗车加工毛坯余量大、表面硬度高,动力主轴需承载高负荷,因此,旋转刀具与车削刀具安装在同一刀位时,如满足旋转刀具高转速的需求,动力主轴就显得薄弱,既无法满足车削时的刚性需求,又会损伤刀具主轴的精度。基于上述原因,设计了一款B轴刀架(见图1):旋转刀具和车削

刀具各具备安装位置,且车削刀具可实现180°转位;每个刀位均可实现自动换刀,配有刀具内冷装置。

1. B轴刀架布局

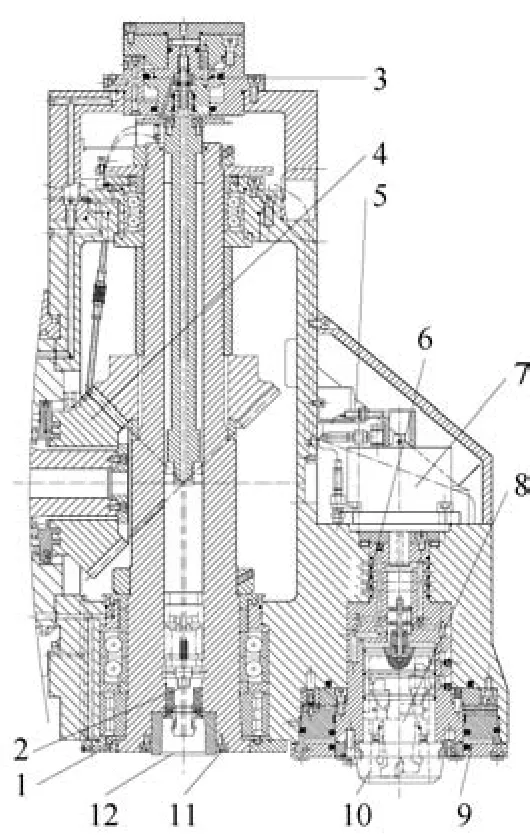

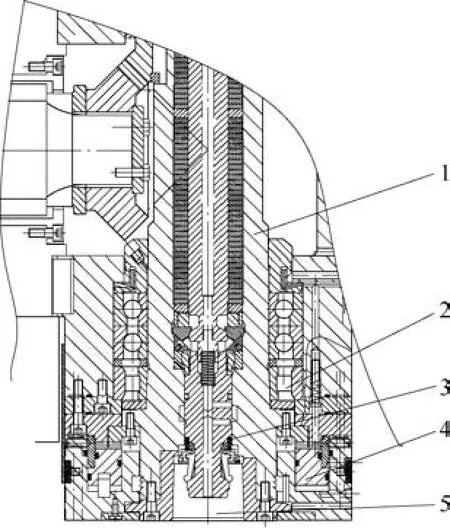

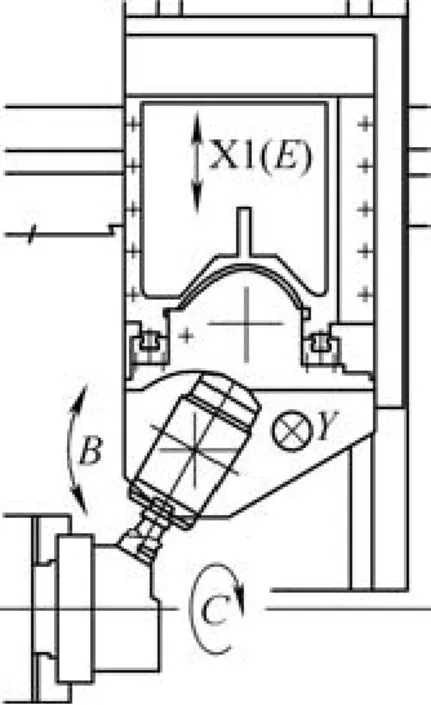

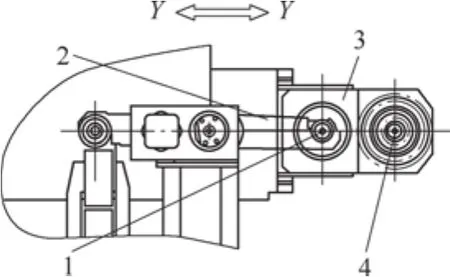

(1)创新性。图1为本文介绍的B轴刀架外观布局图(主视图和左视图),在伺服动力下可实现X、Y、Z及B轴方向运动。图2为图1所示B轴刀架结构剖视图,旋转刀具与车削刀具各具备安装位置。图3为国内旋转刀具与车削刀具安装在同一刀位的B轴刀架结构剖视图,动力主轴的前端设有一套锁紧齿盘,国外也是类似结构形式。

图2所示布局形式国内外均未见,它完全具备图3所示B轴刀架功能且性能更佳。

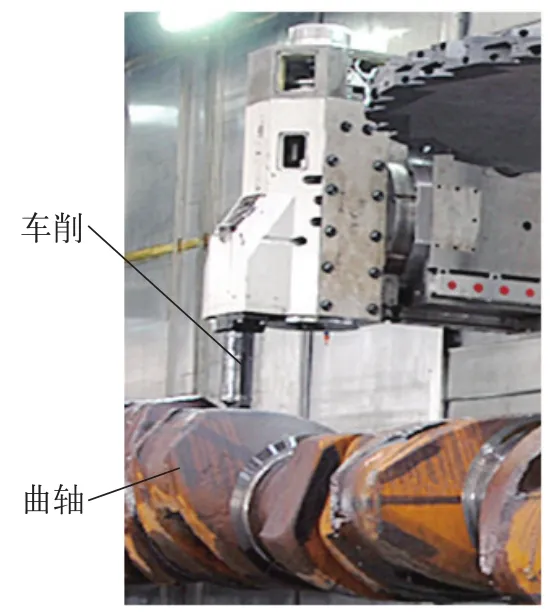

(2)高刚性、高性能的动力主轴。从图2可见:沿Y轴方向另设置了车削刀具安装工位。与图3对比,动力主轴前端不再设有锁紧齿盘,旋转刀具接口在轴向位置上更多含在动力主轴轴承支撑内,B轴刀架的动态特性得以提高。主动齿轮负责将动力传递到动力主轴上,图2中刀架旋转刀具加工曲轴如图4所示。

图2 创新性B轴刀架结构图

图3 一个装刀位B轴刀架结构图

图4 刀架旋转刀具加工曲轴

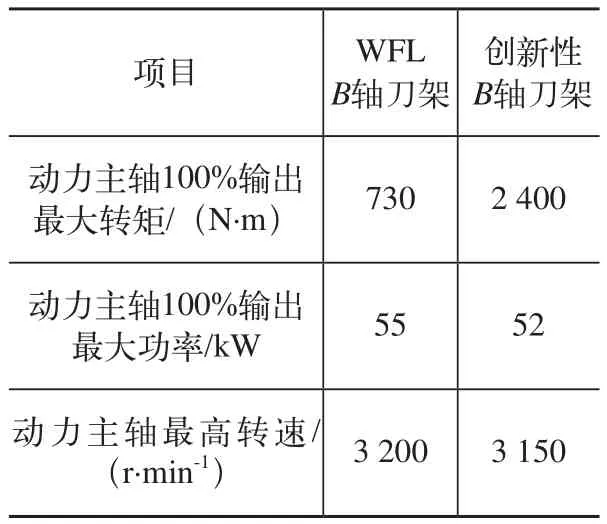

国外应用类似B轴刀架发展卓著的是奥地利WFL公司,其B轴刀架如图5所示,设有一个装刀位,结构类似图3。

WFL的B轴刀架与本文介绍的B轴刀架,两种结构形式主要性能指标对比如附表所示。可见图2所示刀架的刀具主轴性能既可满足高转速的需求,又可满足大转矩输出加工,具有高刚性、高性能。

图5 WFL的B轴刀架

附表

国内的B轴刀架结构是最具代表性的。加工船用曲轴时,此结构主要用于曲轴主轴颈、连杆颈的半精、精加工,用于粗加工时,动态系统振动明显。图1所示的B轴刀架极大地改善了动力主轴刚性,既可承担大型零件的半精、精加工,又可承担粗加工,缩短了工艺路线,实现了粗、精加工一次装卡完成,效率、精度均得以提高,是真正意义上的高刚性动力主轴。

以船用曲轴9L32/40主轴颈的粗铣加工为例(见图6),设备采用分别配置图2或图3所示B轴刀架的车铣复合加工中心,刀具选用SANDVIK的Capto C8立铣刀。曲轴绕主轴颈中心回转,受曲臂回转半径大的影响,使得选用刀具长度要在300mm以上。曲轴毛坯不均匀、硬度高,采用图3所示

B轴刀架,每齿进给量0.1mm/z、转进给0.4mm/r且切深4mm时就产生切削振动,且刀具易破损。采用图2所示B轴刀架后,上述其他切削参数不变情况下,切深可达到6~7mm,刀具寿命合理,效率显著提高。

图6 粗铣主轴颈

(3)可转位的车削刀位。图2所示B轴刀架车削刀具安装工位采用SANDVIK的自动夹紧单元,液压驱动拉杆的移动,协助机械机构对刀具实现锁紧及脱离。转位油缸输出轴通过键联接带动自动夹紧单元支撑体配油套筒旋转,实现刀具180°转位,无需换刀即可对工件的另一侧面进行加工。转位油缸到位开关发出到位信号,在液压的作用下,锁紧齿盘将旋转齿盘固定在定齿盘上,实现自动夹紧单元的定位锁紧,图2中B轴刀架车削刀具加工曲轴如图7所示。

图7 B轴刀架车削刀具加工曲轴

(4)每个刀位均可实现自动换刀。图8为图2所示B轴刀架顺时针旋转90°后的换刀姿态。设计时,两装刀位间距保证机械手换刀时互不干涉,在车削刀具换刀时,旋转刀具接口上安装标准刀堵,以保证刀具接口清洁;车削刀具接口在X轴方向设计高于旋转刀具接口上安装刀堵后高度,以防旋转刀具接口与换刀机械手之间干涉。

图8 B轴刀架换刀姿态

(5)刀具内冷、清洁。图2所示车削刀具刀位通过配油套筒将水及气配送到刀具接口,旋转刀具刀位通过旋转接头将水及气配送到刀具接口,实现每个刀位均可内冷和气体清洁刀具接口。

2. 社会经济效益

以加工船用曲轴为例,曲轴材料为铸铁或锻钢, 外形为长轴带多处曲臂,由于曲臂的回转轴即连杆颈和主轴颈不同心,曲臂绕主轴颈的回转直径大,致使加工主轴颈刀具长。曲臂轮廓为多段不同心圆弧组成,曲轴的两端面又有很深的油孔,曲臂上还有角度不规则的斜油孔等。曲轴从毛坯到磨削前加工,因其规格的不同,耗时数小时甚至数天。

传统的曲轴加工方案主要是采用多工序、多台设备来完成的。近年随着从国外将复合加工设备的引入,结合上文中介绍的曲轴特点,开始采用配有类似图3所示B轴刀架的车铣复合加工中心参与加工。半精加工、精加工在此类设备上完成,受其输出转矩及刚性的制约,粗加工仍需配备设备。

图2所示B轴刀架研制成功后,应用在国产车铣复合加工中心上,可在一台设备上完成曲轴从毛坯到磨削前的所有加工。缩短了工艺流程,减少了人力、物力。采用图2所示B轴刀架的车铣复合加工中心,其售价是同规格进口设备的2/3~3/4。一方面可为用户节省外汇,同时也可促进我国制造业的发展,带来显著的社会经济效益。

3. 结语

近年来随着车铣复合加工中心高新技术的发展,参与开发车铣复合加工中心机床的厂商也逐渐增多,竞争加剧,其关键技术之一就在于B轴刀架的性能。如何能提高B轴刀架性能,使之一方面能促进国内同行业发展,起到引领作用,另一方面又可有效地抑制国外同类产品的进口。图2 所示的B轴刀架已经应用于大型铣复合加工中心上。在用户现场的实际应用中验证了其高刚性、高性能,彰显了更高的技术水平和更广泛的适应性。

参考文献:

[1] 李海国. 曲轴加工技术走向高效复合化[J].现代零部件,2006 (2):50-52.

收稿日期:(20150405)