发动机曲轴粗糙度的测量误差因素

(上汽通用五菱汽车股份有限公司,广西柳州545007)

在实际生产中,曲轴表面粗糙度达不到图纸要求情况时有发生,其原因可能来自于测量、设备、工艺、材料等多种因素。对于现场技术支持人员来说粗糙度问题是一个比较棘手的问题,因为其会造成工件的报废甚至设备停机,直接影响生产成本和效率。因此,了解、分析加工粗糙度达不到要求的原因,对测量误差进行研究探讨是一件很有意义的事情。本文就导致测量误差各种因素进行分析研究,有助于现场技术人员对测量结果超差的原因进行分析判断,迅速找到问题的原因,提高问题解决效率。

1 曲轴粗糙度有关的概念及测量方法

1.1 有关概念

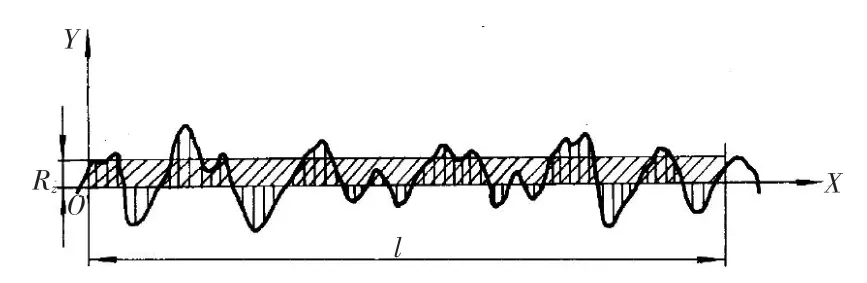

(1)Ra—轮廓算术平均偏差:在取样长度l内轮廓偏距绝对值的算术平均值(见图1)。

图1 Ra轮廓算术平均偏差示意图

(2)Rz—微观不平度十点高度:在一个取样长度l内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和(见图2)。其中Ypi是第i个最大轮廓峰高,Yvi是第i个最大轮廓谷深。

图2 Rz轮廓的最大高度示意图

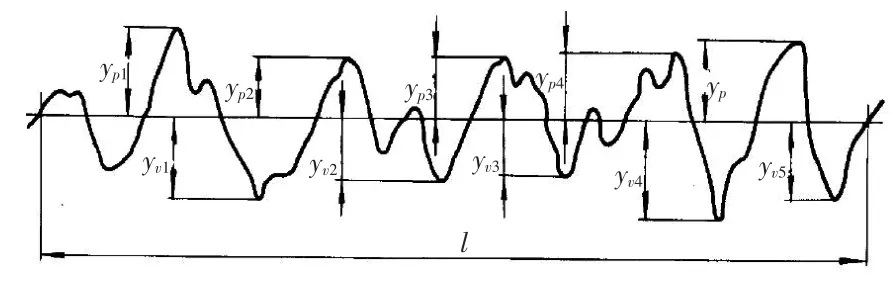

(3)Rp—原始最大的轮廓峰高:在取样长度l内,从轮廓峰顶线至中线的距离(见图3)。

图3 RP原始最大的轮廓峰高示意图

1.2 曲轴粗糙度的测量方法

粗糙度的测量方法通常有比较法、印模法、光切法、干涉法和针描法等。其中应用最广的是针描法。它具有性能稳定,测量迅速,数字显示,放大倍数高,使用方便等优点,因此在计量室和生产现场都获得广泛应用。

针描法又称触针法。当触针直接在工件被测表面上轻轻划过时,由于被测表面轮廓峰谷起伏,触针将在垂直于被测轮廓表面方向上产生上下移动,把这种移动通过电子装置把信号加以放大,然后通过指零表或其它输出装置将有关粗糙度的数据或图形输出来。

目前曲轴粗糙度测量一般都采用粗糙度轮廓仪,其中电感式轮廓粗糙度轮廓使用最为广泛。电感传感器是轮廓仪的主要部件之一,采用半桥气隙精密传感器2μm/5μm金刚石针尖,圆锥形针尖测量范围可以达到0~1 200μm(同时记录粗糙度和轮廓),最小分辨率达到0.001μm(1.0 nm),测量力达到0.2~1 N。

2 曲轴粗糙度的测量误差分析

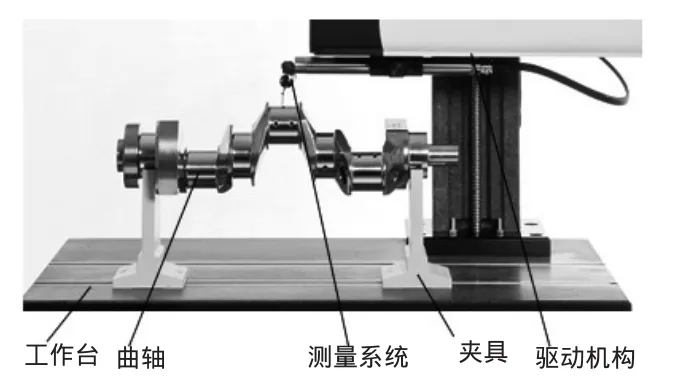

电感式粗糙度轮廓仪测量曲轴粗糙度时的结构示意图如下图4,整个机构包括工作台、夹具、测量系统、驱动机构。其工作原理简述如下:测量系统的一端装有触针,其尖端表面与被测表面接触,当触针以匀速水平移动时,被测表面的峰谷使触针产生上下位移,使敏感元件的电感发生变化,从而引起交流载波波形发生变化。此波形经过放大、滤波、检波、积分运算等部分处理以后,可以直接由仪器电器箱的读数表上指示出来,也可以传递到计算机上进行处理。从其工作原理来看,工件表面的状态、部位、加工纹理、触针的接触状态、波形的处理方式等因素都会影响曲轴表面粗糙度的测量结果,下面就此一一进行分析。

图4曲轴粗糙度测量的结构示意图

2.1 测量方向对粗糙度测量误差的影响

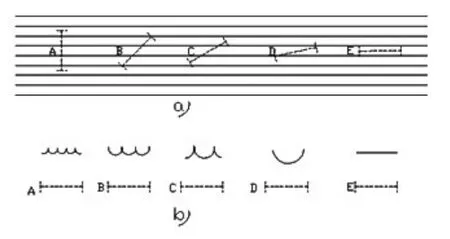

测量方向的差异将导致不同的测量结果,所以粗糙度测量时测针应垂直于加工痕迹的方向上进行,不同的测量方向上测量的加工轮廓形状分析结果见下面图5。

图5测量方向与加工轮廓示意图

2.2 表面缺陷对粗糙度测量误差的影响

不应在有表面缺陷的位置测量粗糙度,在表面粗糙度评定中不应把表面缺陷,如气孔、划痕、沟槽等包含进行去,也不应作为表面粗糙度合格与否的指标。测量时应避开这些地方,以上缺陷应采用其它的方法进行判定。

2.3 工件上的测量部位选择不合理对粗糙度测量误差的影响

由于种种因素的影响,同一加工方法加工出的同一表面,不同部位的粗糙度值会不一样,因此在测量粗糙度数值时,应在不同部位上测量,对多次的测量结果进行分析。粗糙度测量重复性很差,同一表面测量两次的结果也可能会差别较大。比如轴颈表面如果某一截面粗糙度测量超差,建议选择每旋转90度测量另外3个截面粗糙度后取平均值更合理一些,但单个截面的粗糙度不应该超过公差150%。

2.4 触针针尖半径及触针角度对粗糙度测量误差的影响

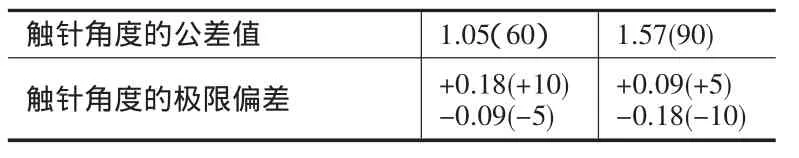

为使测量的运动准确反映被测量表面的实际轮廓,针尖半径应有最小的尖端,但尖端半径过小不仅难于加工,而且极易磨损和划伤被测量表面。一般来说,2μm的针尖测量粗糙度会更准确,粗糙度值往往会比5μm针尖测量的结果要大。但是,2μm的针尖也更容易磨损,长期测量的稳定性应该比5μm针尖要差。所以,采用哪一种针尖测量粗糙度,除了要看曲轴的产品图纸是否有具体要求之外,还要根据针尖的使用情况作出选择(见表1和表2)。

表1触针针尖半径公称值及极限偏差

表2 角针角度公称值及极限偏差([rad(°)])

2.5 测头与工件测量表面的角度对粗糙度测量误差的影响

测量时只有测头与垂直,测量的结果才真实可信,经过实验不同的角度将出现不同的测量结果。尤其对于曲轴轴颈测量,存在两个容易忽略的问题:

(1)由于曲轴轴颈表面是圆弧面,如何保证测头垂直于轴颈表面,这和测头和测杆角度调整、测头在轴颈表面测量位置都有关系。

(2)如果曲轴没有做径向定位后就直接放在夹具上进行粗糙度测量,每次曲轴放在夹具后会有一点径向偏转,即测头与每个轴颈表面的垂直程度是不一样的,测量粗糙度结果可能会有偏差。

2.6 测量位置对粗糙度测量误差的影响

测量曲轴与测量其它平面不一样,必须先将测量放置在曲轴轴颈的最高点,这样测量的结果才有可能接近真值。比如对于连杆颈,最好是所有连杆颈在上止点位置测量轴颈表面粗糙度。另外,由于油孔的存在,油孔孔口毛刺在磨削或者抛光时可能影响油孔附近表面的粗糙度。如果可能的话,最好轴颈表面粗糙度测量离油孔远一些。

2.7 材料特性对粗糙度测量误差的影响

目前,曲轴的粗糙度主要采用Ra或者Rz作为评定参数,Ra要求一般为0.15,Rz要求一般为1.0。在实际的生产实践中,无论采用哪个指标,粗糙度的测量数值都会受到材料本身特性的影响。比如球铁曲轴存在在脱碳的情况,如果测头在评定长度内刚好测到脱碳点时,在测量图形上会显示一个2μm深的突变下凹的小坑。如图6.

图6脱碳点的测量示意图

2.8 高斯滤波的对粗糙度测量误差的影响

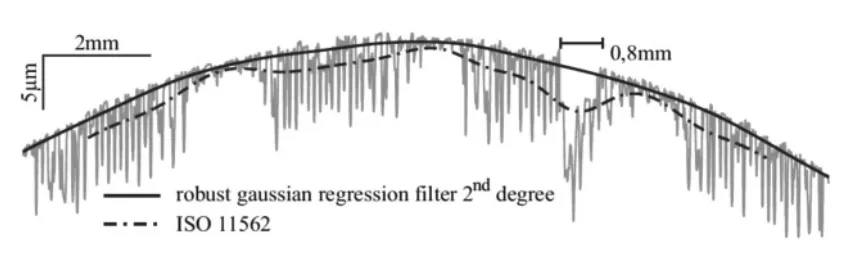

在目前的工业应用领域,轮廓测量时是按照ISO11562标准的高斯滤波来分离一个评定长度内的轮廓度、不平度、波纹度的。在多数情况下,使用高斯滤波就可以满足要求了。然而在现代化的制造过程中,当滤波轮廓与材料的表面结构相关时,测量的结果就缺乏相应的稳定性了(比如金属基复合材料表面存在硬质点)。在另外一些情况下,标准的高斯滤波过程上下波动也缩短了滤波的二等分线。所以,形状滤波也是高斯滤波的一个重要运用。国外的研究表明,当引入的截止波长是3倍的轮廓特征宽度的时候,会获得一个比较理想的结果。如下图显示一个EBT(电子照射纹理)轮廓表明有一个0.8mm左右的划痕,在截止波长为2.5 mm时,采用ISO 11562标准的高斯滤波[2]和罗伯特高斯回归二级滤波[3](robust gausssian regression filter 2nd degree)的对比结果如图7.

图7高斯滤波和罗伯特高斯回归二级滤波对比示意图

从上图可以看出,罗伯特高斯回归二级滤波更加平滑,避开了划痕对测量结果的干扰。当然,具体采用何种滤波方式更加满足零件设计、生产、测量的要求也是在一个逐步研究中和认识过程当中。

2.9 测量系统本身的对粗糙度测量误差的影响

如前面所述,传感器是粗糙度轮廓仪的核心部件之一,其对粗糙度测量结果有直接的影响。在计量室测量曲轴粗糙度时曾发生这样的事情:某天早上发现抛光工序送检的曲轴9个轴颈粗糙度全部超差,而且部分数值超公差2倍以上。经过排查,发现前一天加工的工件粗糙度还是全部合格的,抛光工艺、参数已经抛光带均没有任何改变。从测量操作员的交谈中得知,前天晚上刚刚更换了新的传感器,所以立即换回旧的传感器进行测量对比,结果粗糙度合格。

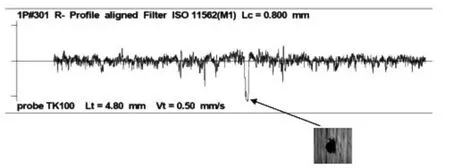

另一个比较困扰的问题见下图8,在测量输出的图形中发现存在一个凸起的波峰。该凸起是独立的,出现的位置也不固定,随机出现,没有任何规律。从图形上看,该凸起高度在1~2μm左右,宽度在10μm左右。这是一个理论上很难解释的现象,一般来说,抛光后的轴颈表面出现下凹的波谷是合理的,且抛光机有震荡功能,凸起的波峰很容易削平。从输出的粗糙度数值结果来看,由于Ra计算的是算术平均值,这就意味凸起的波峰(正值)和凹下的波谷(负值)进行相加,粗糙度反而是好的。也就是说,光看Ra的粗糙度数据而不看图形的话,根本不能反映出零件表面粗糙度的真实状况。至于为何出现比较离谱的波峰,一个的可能的原因是触针在零件表面划动的过程中发生了突跳或者抖动,也可能是测量系统滤波的问题或者零件表面清洁不干净导致的,有待进一步分析和研究。

图8测量异常点示意图

3 结束语

本文分析了测量方向、角度、部位、位置、材料特性、滤波、测量系统等因素对曲轴粗糙度测量误差的影响。通过分析可以看出,粗糙度测量是一个非常严谨细致的工作,任何微小失误都可能造成测量结果超差。为了提高测量的准确性,应该对测量操作人员建立一个必要的标准化操作规范,减少人为因素造成的测量误差对生产现场的影响。另外,现场工程技术人员在碰到类似曲轴粗糙度超差的问题,首先要确认测量结果的有效性和真实性,逐一排查造成测量误差的影响因素,避免盲目调整工艺和机床造成的产量损失和质量风险,以提高问题解决的效率。

[1]周富臣,周鹏飞,张 汉编.机械制造计量检测技术手册[M].北京:机械工业出版社,1998.

[2]SO 11562 1996,Geometrical Product surface Texture:Profile method Metrological characteristics of phase correct filters[S].