浅谈球磨机制粉系统的料位检测和优化控制

李苑茹

(中石化宁波工程有限公司,浙江 宁波 315103)

浅谈球磨机制粉系统的料位检测和优化控制

李苑茹

(中石化宁波工程有限公司,浙江 宁波 315103)

磨煤机是火电厂的大型重要设备,用于磨制锅炉燃烧煤粉。钢球磨煤机一方面具有对煤种的适应性好、可靠性高、易于维护等优点,另一方面存在能耗利用率低、自动化水平低、运行维护难以精细化等缺点。球磨机筒体内的料位自动控制是困扰企业生产的难题,是影响磨煤机安全运行的重要因素。因为无法对球磨机的运行状态进行准确、及时的测量,而且球磨机系统具有大惯性、纯滞后、多变量、强耦合、模型时变和非线性等控制特征,只依靠人工凭经验进行操作,不仅造成系统安全隐患,而且导致自动控制难以实现,无法保证磨煤安全、经济、自动运行。

1制粉系统概况

1.1球磨机的工作原理

球磨机为卧式筒形旋转装置,外沿齿轮传动,两仓、格子型。物料由进料装置经入料中空轴螺旋均匀地进入磨机第一仓,该仓内有阶梯衬板或波纹衬板,内装不同规格钢球,筒体转动产生离心力将钢球带到一定高度后落下,对物料产生重击和研磨作用。物料在第一仓达到粗磨后,经单层隔仓板进入第二仓,该仓内镶有平衬板,内有钢球,将物料进一步研磨。粉状物通过卸料箅板排出,完成粉磨作业。

1.2制粉系统结构

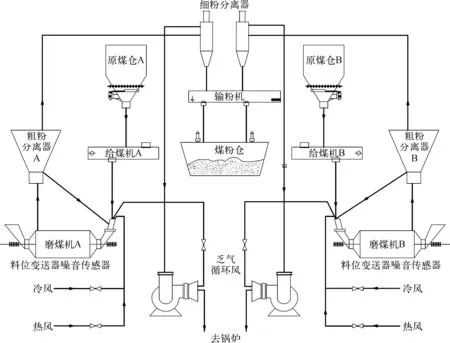

球磨机的制粉系统结构如图1所示,一般电厂1台锅炉配2台球磨机,根据实际需要,可运行1台或2台。

1.3球磨机工作原理

图1 制粉系统结构示意

球磨机有三大出力分别为磨煤出力、干燥出力、通风出力。其中,磨煤出力指单位时间内磨出煤粉的能力;干燥出力指制粉系统将湿粉烘干加热到规定温度的能力;通风出力指制粉系统的携粉能力,通风越大,系统所能输送的煤粉量就越大,且风量过大会导致携带煤粉过粗。然而,磨煤出力的大小与磨煤机的存煤量、钢球量、钢球极配、衬板磨损等有关。在钢球、衬板等条件一定时,存在一个最佳负荷,此时磨煤出力较大,电耗较低,对应的磨煤单耗最低。磨煤机存煤量的改变对系统风温和风压有一定影响,随着磨煤机负荷的增加,其出口温度会降低,出入口压差增大。在增大热风门开度、增加磨煤机干燥出力时,磨煤机通风出力也随之增强,通风出力通过调整再循环风门开度进行控制。

2球磨机的料位测量

为了保证球磨机出力,需保持筒体内料位的稳定。控制调整给煤量大小,以保证筒体内料位在各种负荷下均为设定值。料位信号反馈给给煤机,用以实现给煤量自动控制。测量料位的方法有多种,测量原理大致分为三种:

1) 电流测量。观察磨煤机主电机电流,通过间接的测量方式来测量料位。

2) 探针测量。即差压测量料位,通过在磨煤机筒体安装探针,判断之间的压差来确定料位。

3) 振动测量。通过在磨煤机筒体上安装传感器来检测筒体的实时振动,经过信号处理与标定得出料位信号。

4) 噪声料位测量系统。磨煤机内钢球和衬板相互碰撞产生噪声,且随着磨煤机料位(存煤量)的变化而变化。钢球磨煤机噪声料位测量提取出磨煤机噪声中与料位变化相关的信号,滤除无关信号。对于滤波后的信号采用信号频谱处理方法,对噪声信号的功率谱及有效频段同时进行处理,用噪声传感器就可以检测到磨煤机料位的变化和大小。借助测量学、电子学、声学等多学科知识,进一步通过料位变送器对传感器送来的信号进行处理,输出4~20mA标准电流信号。目前很多项目上应用此方法测量料位。

3磨煤机综合优化系统

3.1自动控制存在的问题

1) 大惯性、大滞后。表现为磨煤机负荷设定值变化后,存煤量并不是立即改变,而是缓慢变化。

2) 强烈的非线性特征。在制粉系统中几乎所有的执行机构都存在非线性,由于气固两相流的湍流效应,使磨煤机出入口差压与磨煤机实际符合呈现出强烈的稳态非线性、回滞特性,这也是利用给煤量控制差压的控制系统无法稳定的原因。

3) 强耦合。表现为调整干燥出力和通风出力时,在增大热风门开度、提高磨煤机出口温度的同时也会使通风量增大;在增大再循环风门开度、增加通风量的同时,会导致磨煤机出口温度降低,干燥出力减小。

4) 模型时变。制粉系统在运行过程中存在很多可变因数,有些因数会导致系统整体的变化,如钢球的数量、煤的含水量和机械性能等,进而改变系统运行工况。

3.2磨煤机优化方案

某石化公司乙烯煤代油改造项目新建2台410t/h煤粉炉锅炉。采用DTM3258型钢球磨煤机,中间储仓式热风送粉系统。磨煤机综合优化系统提供了磨煤机内物质状态检测方案,包括存煤量和研磨体量,甚至研磨体级配,为控制磨煤机内煤球比需提供检测手段和控制数据,为操作人员提供重要的运行状态数据。

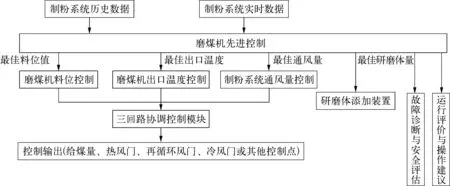

磨煤机优化方案如图2所示。磨煤机先进控制模块获取制粉系统历史数据与实时数据,对数据进行处理分析及动态优化后分别输出磨煤机最佳料位值、最佳出口温度和最佳通风量,也可优化控制回路最佳控制器参数,所获得的数据分别输给料位控制回路、出口温度控制回路和制粉系统通风量控制回路;同时,得出最佳研磨体添加量并传输至研磨体添加装置,装置根据添加量自动控制添加研磨体。磨煤机料位控制回路、磨煤机出口温度控制回路和制粉系统通风量控制回路经过运算处理后,将控制输出信息输入三回路协调控制模块,分别控制给煤量、热风门、再循环风门、冷风门或其他控制点。磨煤机先进控制模块可提供制粉系统故障诊断与安全评估信息、制粉系统运行评价与操作建议信息。

图2 磨煤机优化方案示意

3.2.1磨煤机内物质状态检测解决方案

在磨煤机料位较小时,钢球、衬板碰撞的几率大、能量大,产生的噪声大;在磨煤机料位增大时,因为煤的不断填充,钢球、衬板碰撞的几率减小、能量降低,产生的噪声也减小,因而此项目采用了噪声传感器检测磨煤机的料位。检测磨煤机料位的目的在于找出与料位成比例的特征谱频段,这有赖于对现场采集信号的频谱分析。

磨煤机料位的准确检测不仅能够完成对球磨机内存煤量的检测,而且可以把存煤量控制从整个多变量系统中解耦出来,为整个制粉系统自动控制的顺利进行奠定了基础。由于磨煤机内研磨体处于抛落式运行模式,其有用功率P的表达式为

(1)

式中:G——球荷重力;φ——研磨体填充率;D——磨煤机直径;ψ——转速率;K——磨煤机处于工作状态时,最内层球至回转中心的半径与最外层球至回转中心的半径比,与研磨体填充率和转速率有关。由式(1)可以看出,在磨煤机的直径、转速率一定时,其有功功率只受研磨体充填率影响,所以根据磨煤机的有功功率可以对研磨体充填率进行估算。实际过程参数还受到其他因素的影响,例如煤质、机械磨损等。为了实现对磨煤机状态参数的进一步准确测量,引入软测量技术,通过设置在制粉系统中的各种传感器,获取球磨机给料量参数、球磨机电流参数、球磨机料位参数、球磨机进出口压差参数、球磨机出力参数等,引入软测量神经网络模型,经过综合运算分析,给出更为有效的磨煤机内物质状态信息。

3.2.2磨煤机参数控制

为了保证干燥出力和通风量,必须将入口负压和出口温度控制在允许范围内。控制入口压力和出口温度通过调节冷风门和热风门完成。当通过改变热风流量维持磨煤机出口温度时,会影响磨煤机的入口风压;而冷风量同样会对磨煤机出口温度产生较大的影响。因此,常规控制方案会造成2个单回路控制系统之间的交叉影响。另一方面,从热风流量改变到引起磨煤机出口温度变化是一个大惯性、大滞后的过程,对于一个存在大惯性的高阶被控对象,基于单回路的PID控制不可能获得满意的控制品质,特别是在制粉系统启、停过程中,随着给煤量的变化,磨煤机出口温度会发生大的变化,在磨煤机料位稳定的前提下,存煤量对出口温度和入口负压的影响很小,此时出口温度和入口负压形成两变量耦合对象,控制要实现对对象的解耦。所以如果单独对这两个对象进行分别控制,很难实现要求的控制品质,因而要采用两个同时控制的方式来实现。

以多变量控制理论设计该控制系统,可以在2个单回路控制系统的基础上交叉解耦环节,以消除磨煤机入口风压和出口温度控制系统之间的相互作用,基本控制方案如图3所示。

图3 磨煤机入口负压和入口温度控制系统示意

上述方案中,通过多变量解耦控制器解除磨煤机入口负压和磨煤机入口温度之间的相互影响,通过磨煤机温度对象补偿器补偿磨煤机入口温度过程的滞后和惯性,改善磨煤机入口温度的控制质量;当出现给煤机断煤或磨煤机出口堵煤等非正常工况时,需要热风门快速动作,工况恢复后再切回常规的PID控制;当磨煤机出口温度超温时,通过选择器强开冷风门,磨煤机出口温度恢复后,冷风门恢复正常的PID控制。采用上述控制方案后,无论是在制粉系统正常运行还是在启动或停止过程

中,均能使磨煤机入口负压控制在理想的范围内。特别是在给煤机断煤时,由于冷、热风门及时动作,使磨煤机入口负压仍能维持在正常的范围内。

3.2.3料位优化

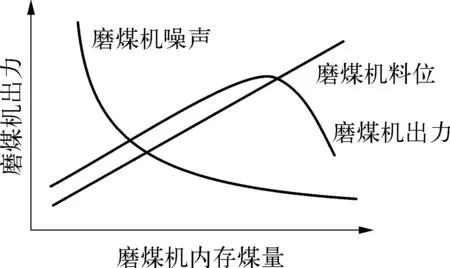

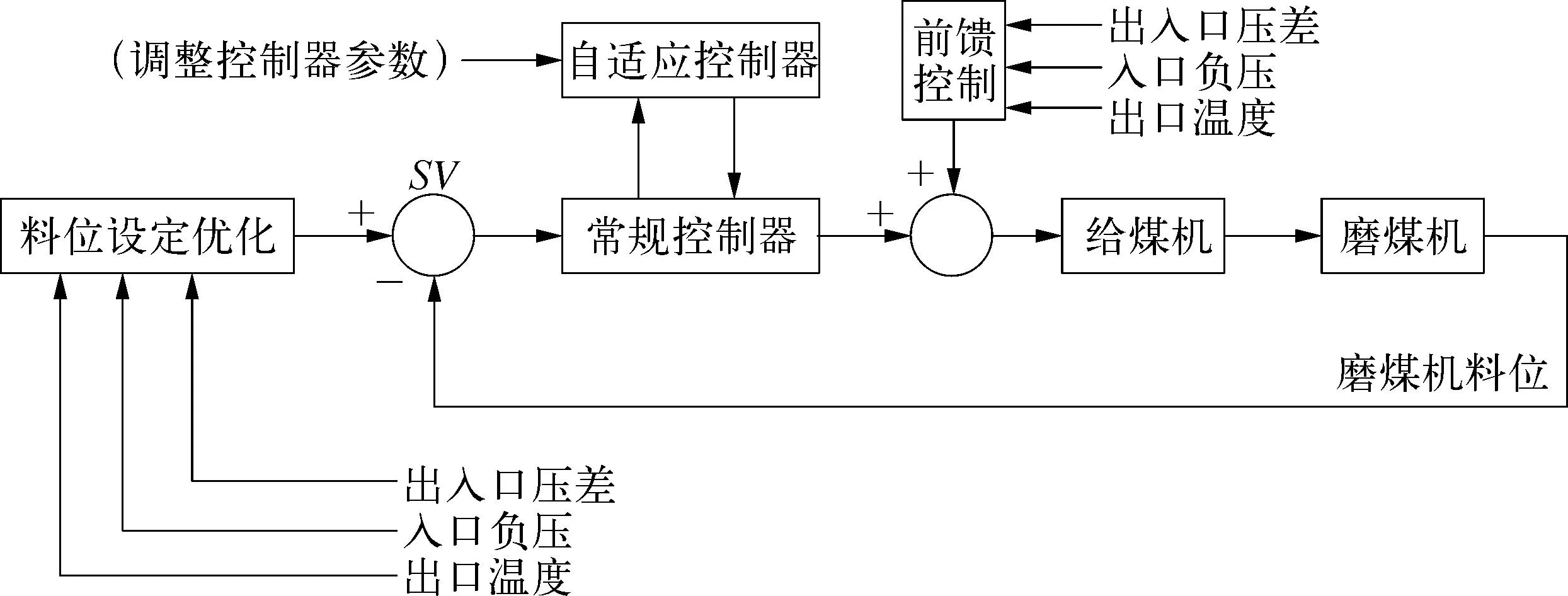

在一定工况下,磨煤机出力主要由磨煤机料位决定。磨煤机料位—出力特性曲线如图4所示。可以看出,磨煤机的出力并不随其内存煤量的增加而增大,实际上磨煤机存在最大出力点,即最佳工作点。虽然磨煤机的出力曲线存在极值特性,但是其无法用公式表达,而且会随外界因素(例如煤种、工况、机械磨损等)的干扰而变化,但各曲线的相对位置不变。根据制粉系统运行存在最大出力状态这一事实,采用优化控制算法,对磨煤机的最佳料位点进行搜索,以找到最大出力点为方向,逐渐向最佳料位点靠近。优化控制属于控制的上层,它对下层控制进行操作目标设定,以保证系统的最佳运行。针对磨煤机大惯性、纯滞后、参数时变的特点,采用自寻优、自适应和常规控制相结合的控制策略,控制框图如图5所示。常规控制算法能够保证稳定工况下磨煤机料位的稳定,并有较好动态和静态控制性能;在制粉系统工况发生变化时,对象参数会随之改变,采用自适应控制算法使得常规控制器参数能够自动适应对象模型的变化,保证制粉系统在工况变化时控制的稳定。

图4 磨煤机料位—出力特性曲线

图5 磨煤机料位自寻优自适应控制框图示意

3.3与DCS对接

目前电站机组大多采用DCS控制,DCS具有控制功能强大、操作维护方便等优点。基于磨煤机料位检测信号的标准化和控制算法的标准化,中间储仓式制粉优化节能控制能够全部在DCS上实现。该项目利用DCS现有的软硬件实现制粉系统自动控制,通过DCS实现手动/自动切换磨煤机启动/停止信号、磨煤机进出口压差信号等,同时用DCS监视料位信号,这样可以达到与现有DCS的完全融合,简化操作,降低维护工作量。

4球磨机研磨体的自动添加和剔除

制粉过程中,球磨机内的研磨体自身会与原料、衬板、其他研磨体等发生碰撞而磨损,其破碎、研磨作用因研磨体的磨损而逐渐减小,直到最终失效。因此,及时剔除失效的研磨体,使球磨机在最佳工况下运转,是降低球磨机能耗的重要手段。随着球磨机投入时间的推移,球磨机内的合格研磨体逐渐减少,研磨体与原料的比例发生变化,最终失去最佳配比状态,球磨机制粉效率降低,能耗加大。为保证球磨机内合格研磨体的比例,使其处于最佳工作状态,及时向球磨机内添加合格研磨体是非常重要的。利用球磨机内研磨体动态测量技术在线监测研磨体的保有量,结合球磨机内料位的监测结果,找出球磨机最佳出力时需要的研磨体的最佳保有量值,根据这一数值的变化,自动向球磨机内添加研磨体,达到制粉效率最优化。

5结束语

中储式磨煤机制粉系统是一个极其复杂的系统,利用传统PI控制方法难以实现稳定的运行和过程控制。在满足制粉系统安全的前提下,优化磨煤机内料位、出口温度和系统风压的运行状态,协调磨煤出力、干燥出力和通风出力的关系,实现制粉系统的经济运行。利用原有DCS软硬件实现制粉过程优化控制,控制完全融入DCS,简化了运行

操作,降低了维护工作量。在某石化公司乙烯煤代油改造项目中,达到了理想的控制效果。实际运行稳定可靠,节能效果显著,并提高了安全性和磨煤机自动化水平。简化了操作,降低操作人员劳动强度。实现球磨机研磨体动态优化管理,提高球磨机出力,降低球磨机能耗。减少研磨体使用量,降低球磨机钢耗,节约资源。环境效益明显,减少了CO2排放,改善噪音及粉尘污染。

参考文献:

[1]陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京: 化学工业出版社,2000.

[2]王靖程,孟维东,曹晖,等.钢球磨煤机中贮式制粉优化控制系统的开发与应用[J].热力发电,2007(08): 79-80.

[3]张鹏霄,李雷生.磨煤机筒体振动测料位装置的研制[J].热力发电,2013(04): 41-42.

[4]谌贵奇,刘力军.球磨机料位监控系统在石门电厂的应用[J].湖南电力,2004(05): 50-52.

[5]宋文轩.再论大型煤化工装置压力容器选材、设计和制造[J].化工设备与管道,2012,49(02): 8-14.

[6]任伏兵.基于噪声的磨煤机出力自寻优控制的应用[J].技术纵横,2013(06): 74-76.

[7]景昌华,陈亮,闫魁等.双进双出球磨机料位控制系统探析[J].山东电力技术,2005(03): 39-41.

[8]葛文胜.中贮式球磨机制粉系统的全程优化控制[J].华北电力技术,2004(08): 28-31.

[9]徐刚.中储式制粉系统的优化运行试验研究[D].华中科技大学,2006: 42-43.

[10]陈旭,楼波.基于音频信号控制策略的磨煤机存煤量控制的应用[J].电站辅机,2007(09): 46-47.

摘要:介绍了球磨机制粉系统的结构及运行特点,对自动控制的难点进行了分析。其中料位的测量是球磨机稳定、优化、经济运行的关键,针对目前经常采用的几种料位测量方法进行了介绍。基于磨煤机综合优化系统,提出对球磨机制粉系统进行优化控制,详细说明了解决方案和控制原理,并结合球磨机研磨体自动剔除、自动添加技术,最终实现全自动控制,运行稳定可靠,节能效果明显。

关键词:球磨机料位制粉系统优化控制

Brief Discussion on Material Level Detection and Control Optimization for Ball Mill Pulverizing SystemLi Yuanru

(Sinopec Ningbo Engineering Co. Ltd., Ningbo, 315103, China)

Abstract:The structure and operating characteristics of ball mill pulverizing system are introduced. The difficulties of automatic control are analyzed. Level measurement is the key for stable operation, optimization, and economic operation for ball mill. Several level measurement methods used nowadays are introduced. Based on comprehensive optimal system for coal mill, optimization for ball mill pulverizing system is put forward. The solutions and control theory are explained in detail. Combined with technology of automatic elimination and addition for ball mill grinding, automatic control is ultimately achieved with stable and reliable operation and energy-saving effect.

Key words:ball mill; material level; pulverizing system; control optimization

中图分类号:TP273

文献标志码:B

文章编号:1007-7324(2015)03-0033-05

作者简介:李苑茹(1982—),女,辽宁鞍山人,2005年毕业于辽宁石油化工大学自动化专业,获学士学位,2010年毕业于浙江工业大学,获工程硕士学位,现就职于中石化宁波工程有限公司电控室,从事石油化工自动化设计工作,任工程师。

稿件收到日期: 2015-02-04,修改稿收到日期: 2015-03-20。