Cu3P对复压复烧Fe-2Ni-1Cu-0.6C合金组织与性能的影响

李佑福,李志友,滕 浩,曾海卒,周科朝

Cu3P对复压复烧Fe-2Ni-1Cu-0.6C合金组织与性能的影响

李佑福,李志友,滕 浩,曾海卒,周科朝

(中南大学粉末冶金国家重点实验室,长沙 410083)

采用复压复烧法制备粉末冶金Fe-2Ni-1Cu-0.6C合金。考察Cu3P添加剂对合金组织和性能的影响,并通过调节预烧温度进行预烧工艺优化。结果表明:由于Cu3P对Fe-2Ni-1Cu-0.6C复压复烧合金具有促进烧结,使珠光体组织均匀化,产生较强的固溶强化等几个方面的作用,少量Cu3P的加入可提高合金的抗弯强度和硬度;预烧温度的优化能有效控制Cu3P添加导致的合金复压复烧密度和冲击韧性的降低,从而使含Cu3P合金的性能得到进一步提高。其中,720 ℃预烧−复压复烧的Fe-2Ni-0.5Cu-0.58Cu3P-0.6C合金的抗弯强度和硬度达到最大值,分别为1 354 MPa和85.5 HRB,其冲击韧度为8.61J·cm−2。

粉末冶金;Cu3P;预烧温度;复压复烧;显微组织;冲击韧性

粉末冶金低合金钢具有低成本,高强度,高硬度和一定的延性等优点,适于作结构材料,因此被广泛应用于民用工业和国防工业中,尤其在汽车、摩托车、工程机械、枪械和家电行业中占有重要地位[1]。粉末冶金低合金钢的最终性能与密度、孔隙结构、颗粒间结合状态密切相关,通过改善材料制备工艺提高材料密度,和添加烧结助剂进行强化烧结,是制备高性能粉末冶金低合金钢的有效方法[2−3]。提高粉末冶金零件密度的常用成形工艺有:复压复烧、高速压制、温压成形、粉末锻造及表面致密化等[4−8]其中复压复烧工艺具有不需要增添新的设备,技术难度不大,工艺过程比较容易控制,质量比较稳定,适合于大批量生产等特点[9−10],且对于较软的材料,这种工艺尤为有 效[11]。粉末冶金铁基材料通常应用的烧结强化元素有硼(B)、硅(Si)、磷(P)等[12−14],其中,磷化物作为一种典型的烧结助剂,具有几个方面的作用:磷元素与多种金属元素(如铁、镍、铜等)可产生低温的共晶液相,起到液相烧结的作用;磷元素有扩大α-Fe相区的作用,提高相同烧结温度下Fe的自扩散系数;磷元素对材料基体有较强的固溶强化作用[15]。因此,磷化物在高合金不锈钢和高速钢的液相强化烧结工艺的研究中已有较多的应用[13−17],而这种液相含量较高的烧结工艺由于产品变形较大,在尺寸精度要求较高的粉末冶金低合金铁基结构材料中的应用有所限制。在特殊成形方法制备出高密度材料的基础上,使用少量或微量磷化物进行辅助烧结并发挥磷元素对铁基材料的强化作用,可能成为提高粉末冶金低合金钢性能的有效途径。

本研究采用不同预烧温度的复压复烧工艺制备Fe- 2Ni-1Cu-0.6C粉末冶金低合金铁基材料,其中部分铜元素以超细Cu3P粉的形式添加,目的是研究少量Cu3P添加剂及预烧温度对粉末冶金Fe-2Ni- 1Cu-0.6C复压复烧材料组织与性能的影响,以期为合金元素磷及磷的化合物在高性能粉末冶金低合金铁基材料制备中的应用提供实验依据。

1 实验

1.1 实验材料

采用莱钢集团粉末冶金有限公司牌号为100.29 H的水雾化铁粉、羰基镍粉、Cu3P粉、电解铜粉以及胶体石墨为原料,雾化铁粉平均粒径100 μm,镍粉的粒径2~10 μm,铜粉粒径≤40 μm,Cu3P粉通过高能球磨破碎制得、其粒径范围为0.2~10 μm,润滑剂为EBS,添加量为原料总质量的0.5%(质量分数)。

1.2 样品制备

采用复压复烧法制备Fe-2Ni-Cu-1.16(1−)Cu3P- 0.6C(=0,0.25,0.5,0.75,1)材料(Cu元素总质量分数1%)。将按设计比例配好的粉末原料装入载有ZrO2球、1 000 mL容量的聚四氟乙烯混料罐中,于立式行星混料机中混料2 h。采用600 MPa初压,在氢气氛烧结炉中以2 ℃/min升温至450 ℃保温0.5 h脱脂后,以5 ℃/min分别升温至680/720/760 ℃保温1 h预烧,水冷出炉后以800 MPa复压,复烧采用1 120 ℃保温1 h,完成后推入水冷区冷却0.5 h出炉。同时制备一次压制烧结样品作为对比。一次压制烧结采用 600 MPa压制,在氢气氛烧结炉中以2 ℃/min升温至450 ℃保温0.5 h脱脂,再以5 ℃/min升至1 120 ℃保温 1 h烧结,完成后推入水冷区冷却0.5 h。

1.3 样品检测

采用DSC404C/6/GD型热分析仪在Ar气条件下测定Fe-Ni-Cu-P体系的DSC曲线,温度范围为室温~1 000 ℃,升温速率为10 ℃/min。测量压坯的质量和体积,计算得到压坯的密度。用阿基米德排水法(ASTM C373-88 (1999))测试烧结试样的体积密度。采用德国LEICA公司的6532-01金相显微镜对样品进行孔隙和金相组织观察,试样的腐蚀剂为FeCl3酒精溶液。表观硬度和显微硬度测试分别在HR-150型洛氏硬度仪和T2500型显微硬度仪上进行。根据国家标准GB/T 5319-2002制成扁条状试样,在美国Instron 3369型电子万能材料试验机上测试烧结合金的抗弯强度。根据国家标准GB/T 9096-2002制成带U型缺口的长条状试样,在JB3/6型材料试验机上测试合金的冲击韧性。采用JSM-6360LV型扫描电镜观察试样的显微组织与断口形貌。

2 结果与讨论

2.1 Cu-P共晶反应与预烧温度的选择

图1是Fe-Ni-Cu-Cu3P体系的DTA分析曲线,从图中可以看出,在点A处(约714 ℃)与点B处(约 874 ℃)有两个放热峰,根据Cu-P二元合金相图、Ni-P二元合金相图及文献[18]的结果分析可知,放热峰A为Cu-P最低共晶反应温度,放热峰B为Ni-P最低共晶反应温度,Fe-Ni-Cu-Cu3P分别在710~720 ℃和870~ 880 ℃左右产生Cu-P共晶液相与Ni-P共晶液相,这些液相可分别在材料的预烧和复烧过程中起到一定的组织调控和促进烧结作用。

在常规复压复烧工艺中,预烧结的作用主要有:消除内应力,软化材料,烧除润滑剂,以便二次压制时提高密度[11]。预烧温度越高,一方面可更好地消除铁基体的加工硬化和残余应力而提高压缩性,另一方面预烧温度升高会使合金元素的扩散速度提高,却又导致铁基体因固溶强化使压缩性降低。作者之前的研究中[18]发现在800 ℃下进行预烧时,由于Cu-P共晶液相促进Cu、P、Ni等合金元素扩散进入铁基体产生的固溶强化及Cu-P液相与Fe、Ni共同作用产生的脆性相,使材料预烧后压缩性降低而导致复压密度降低,通过调节预烧温度,进而提高含Cu3P材料的复压密度为进一步提升材料的性能提供了可能。预烧温度的选择需要兼顾和平衡Cu-P共晶液相的组织调控作用、铁基体的退火软化作用及固溶强化的硬化作用等因素,故选择680、720、760 ℃三个温度进行预烧工艺优化的研究。

图1 Fe-Ni-Cu-Cu3P体系DSC曲线

2.2 预烧坯显微结构

对合金预烧坯进行金相显微镜观察,结果如图2所示。

由图2可以看出,Cu3P添加量为0.58%的样品在680 ℃预烧后(图2(a))以及未添加Cu3P的样品在 720 ℃预烧后(图2(d)),其坯体铁基颗粒的结合情况均较差,原始边界明显,不规则的粗大孔隙周围及基体中分布着较多的细长孔隙(图中箭头所示)。而加入0.58%的Cu3P粉样品在720 ℃和760 ℃预烧后(图2(b)、(c)),材料的组织结合强度升高,细长孔隙明显减少,部分孔隙趋于圆化(图中圆圈所示)。这是由于在720 ℃以上预烧Cu-P的共晶液相在孔隙内通过毛细管力和晶界渗透作用形成流动和铺展的结果。细长孔隙的消失和粗孔的圆化有利于后续烧结过程中烧结颈的形成,对于烧结扩散过程有一定的促进作用。

2.3 合金密度

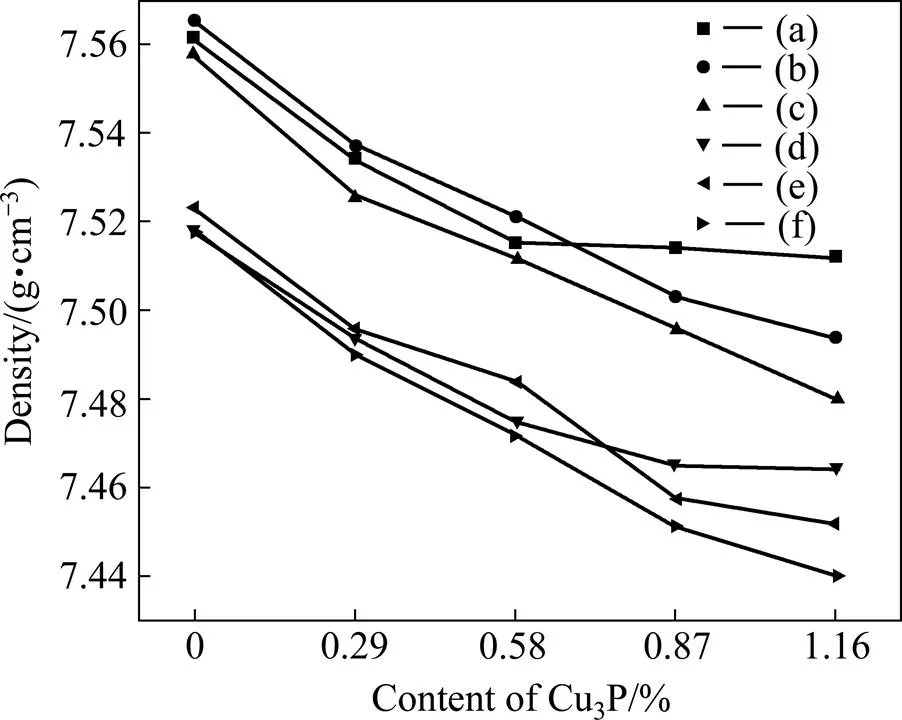

不同温度预烧后的样品再经800 MPa复压的压坯密度及经1 120 ℃烧结1 h后烧结坯密度如图3所示。

由图3可见,材料在烧结后(曲线(d)、(e)、(f))基本保留了复压坯(曲线(a)、(b)、(c))的密度规律,但整体密度较复压后有所降低,这可能是复烧时升温速度过快、复压坯变形储能的释放以及合金元素的固溶等多种因素共同作用的结果。不同温度预烧的样品在800 MPa复压后,复压坯的密度随Cu3P添加量的增加而降低,且预烧温度越高,密度降低的趋势越大。Cu3P含量较低时(<0.58%),720 ℃预烧-复压样品密度高于680 ℃预烧-复压和760 ℃预烧-复压样品的密度,这可能是由于在较低Cu3P含量的材料中,预烧后材料的压缩性主要取决于Ni、Cu、P、C等合金元素的固溶强化和铁基体退火软化的共同作用,680 ℃预烧材料的铁基体退火软化作用较小,760 ℃预烧材料的固溶强化作用较强,导致了它们较720 ℃预烧材料的压缩性低。当Cu3P含量继续增加时(0.58%~1.16%),720 ℃预烧−复压和760 ℃预烧−复压的样品密度继续大幅度降低,680 ℃预烧−复压样品的密度降低幅度较小,这是因为随Cu3P含量增加,在720 ℃及以上温度预烧时,Cu-P共晶液相的增多加快了元素的扩散固溶导致材料的压缩性降低。因此预烧温度越高,随Cu3P添加量增加,复压坯密度的降低趋势越明显。

图2 不同温度预烧后预烧坯的显微结构

图3 复压坯与复烧坯密度曲线

(a)—Double pressed blanks, pre-sintered at 680 ℃; (b)—Double pressed blanks, pre-sintered at 720 ℃; (c)—Double pressed blanks, pre-sintered at 760 ℃; (d)—Double pressed-double sintered blanks, pre-sintered at 680 ℃; (e)—Double pressed-double sintered blanks,pre-sintered at 720 ℃; (f)—Double pressed-double sintered blanks, pre-sintered at 760 ℃

2.4 合金的显微组织

对未添加Cu3P和Cu3P添加量为0.58%的复烧材料进行金相组织观察,结果分别如图4(a)和图4(b)所示,图4(c)、(d)分别为图4(a)、(b)的放大图片。

从图4可以看出,烧结坯组织除孔隙和石墨外,由白色块状铁素体(图4(c)、(d)中箭头所示)、灰色片层状珠光体和黑色团状珠光体组成。黑色团状珠光体的形成可能是冷却速度过快造成的,这是因为珠光体转变是由奥氏体晶界向晶内进行,较快的冷却速度使得奥氏体晶粒内部过冷度增加导致形成的珠光体片层过细[19],经侵蚀后在光学显微镜下无法观察片层结构,呈现一片黑色,而在扫描显微下能分辨出间距约为150~250 nm的片层结构(图略),称为索氏体。

由图4还可以看出,未添加Cu3P的材料组织含有较多的索氏体和块状先共析铁素体,在添加Cu3P后,材料组织中的铁素体和索氏体减少,并形成较均匀连续的片层珠光体结构,这可能对提高材料强度和塑性有一定作用。因为铁素体的强度较低,而珠光体的强度较高,且其强度随片层间距减小而增大,当铁素体和不同片层间距的珠光体同时大量存在时,在外力作用下将引起不均匀塑性变形,并导致应力集中,从而使强度和塑性下降。因此,为提高强度和塑性,常采用等温处理以获得片层厚度均匀的珠光体[20]。

在添加Cu3P后,材料组织中的铁素体减少,可能是因为P是奥氏体晶界偏聚元素,其在奥氏体晶界的偏聚可造成晶界能降低[21],阻碍铁素体在晶界形核,使析出先共析铁素体的孕育期增长,析出速度减慢。随着连续冷却过程的进行,铁素体在较低温度下形核,这时碳原子扩散速率降低,而铁素体的形核和长大都需要碳原子的扩散,从而抑制了大块状先析铁素体的形成。而添加Cu3P后材料组织中索氏体的减少可能与珠光体转变中碳原子的分布和扩散有关。由于上述含Cu3P材料的先析铁素体减少,珠光体转变过程中由奥氏体晶界附近向晶粒内部扩散的碳原子随之减少,当珠光体转变由奥氏体晶界向晶内进行时,奥氏体成分在较大区域内保持亚共析状态,亚共析成分的奥氏体会析出较多量的铁素体,这可能对珠光体的片层间距缩小有一定的限制作用,因此,片层间距极小的索氏体含量降低。另外,Cu3P的加入在材料预烧和烧结中形成的共晶液相[16]有助于C和其他合金元素的扩散,对组织的均匀化有一定促进作用。

对两种材料进行不同组织的显微硬度平均值的测定,结果如表1所列,单位为HV。

图4 不同温度预烧−复压复烧坯显微组织

表1 不同组织显微硬度

由表1可知,在添加0.58%Cu3P后,铁素体和珠光体的显微硬度得到了很大程度的提高,这是因为微量磷元素在铁素体中的固溶具有很高的强化作用,其固溶强化作用甚至优于很多金属合金元素[22],另外,其珠光体显微硬度的升高主要也是由于珠光体中的铁素体片层得到强化所致。

2.5 合金的力学性能

对复压−复烧法制备的铁基合金的抗弯强度与硬度进行测试,结果如图5所示。由图5可以看出,在不同温度预烧−复压复烧后,材料的抗弯强度(曲线(a)、(b)、(c))和硬度(曲线(d)、(e)、(f))随Cu3P添加量的增加呈先增加后降低的趋势,材料在Cu3P含量较低时强度和硬度增加,一方面是由于P的固溶强化和对珠光体的均匀化作用,另一方面是由于少量Cu3P对材料复压复烧密度的降低程度很小,而Cu3P含量较高时,材料密度降低程度过大,限制了硬度和强度的提高。Cu3P含量小于0.87%时,经720 ℃预烧材料的复烧坯抗弯强度和硬度最高(曲线(b)、(e))。这是几个因素共同作用的结果:(1) 在P含量较低时720 ℃预烧的材料复压复烧后密度最高。(2) 720 ℃及以上温度预烧过程中产生的液相消除了部分细长孔隙,促进复压后的烧结过程和元素扩散,从而提高材料的性能。在Cu3P含量为0.58%时经720 ℃预烧的材料抗弯强度和硬度达到最大值,分别为1 354 MPa和85.5 HRB。

图5 复压复烧材料的抗弯强度与硬度

2.6 合金的冲击韧性与断口形貌

对不同预烧温度下复压复烧材料的冲击韧性与一次压制烧结材料进行对比,结果如表2所列。

由表2可知复压复烧工艺制备的Fe-2Ni-Cu-0.6C冲击韧性较一次压制烧结的有较大程度提高。随Cu3P含量增加,各工艺制备的Fe-2Ni-Cu-0.6C材料的冲击韧性均呈降低趋势,可见Cu3P的加入对合金的韧性有降低作用。这种降低作用一方面是由于磷元素极易偏聚在原奥氏体晶界附近,并可能在烧结后的降温过程中在晶界上析出Fe3P薄膜,晶界处磷的偏析和Fe3P的存在引起晶界脆性的显著增加[23],另一方面是由于Cu3P的加入导致了材料复压复烧密度的降低,即孔隙度的增大,使断裂过程中应力集中点增多,降低复压复烧材料的韧性。而720 ℃预烧材料烧结后的冲击韧性较800 ℃预烧有明显改善,可能是因为烧结温度的降低减小了Cu3P对复压复烧密度的负面作用。

为观察添加Cu3P对材料承受冲击载荷时断裂形式的影响,对预烧−复压复烧工艺制备的不同Cu3P含量的冲击试样断口进行SEM观察,结果如图6。

从图6可以看出:未添加Cu3P的材料冲击断口以韧窝为主,多数韧窝较深,且尺寸较大,同时还有少量沿晶断口和脆性穿晶断裂的解理断口(图6(a))。在Cu3P含量为0.58%的材料断口中,韧窝明显减少,断口以解理断口和沿晶断口为主(图6(b))。韧窝的减少和解理断口是断裂过程中塑性变形明显减少的表现,说明Cu3P含量的增加导致材料的脆性增大,而沿晶断裂特征的增多也证实了添加Cu3P可导致材料晶界强度降低,这与前述Cu3P含量对Fe-2Ni-Cu-0.6C烧结合金冲击韧性的影响是一致的。

对预烧温度为720 ℃的Cu3P含量分别为0%、0.58%和1.16%的复压复烧材料冲击断口的各断裂特征区用能谱进行元素分析,例如图8(a)中所示,A区域为解理断口的裂纹源区,B区域为沿晶断口,C区域为断裂韧窝,D区域为解理断面,每种断裂特征区取多个面进行测试并计算平均值以显示元素分布的大致趋势。各断裂特征区的元素组成如表3所示。

表2 不同工艺制备材料的冲击韧性

图6 复压复烧坯冲击断口形貌

表3 冲击断口组织能谱分析结果

由表3可知,与0.58%Cu3P的材料相比,未添加Cu3P的材料在4个不同断裂特征区中Ni、Cu元素的含量差别很大,即合金元素的偏析程度较高,说明Cu3P的加入促进了合金元素的均匀化,是前述Cu3P在预烧和烧结过程中形成的共晶液相促进物质迁移的结果;在Cu3P含量为0.58%和1.16%的材料中,P元素在沿晶断口和解理断口的裂纹源区的含量要明显高于韧窝断口和解理断面,表明P元素在晶界和原始颗粒边界具有偏聚倾向,P在晶界的偏聚会导致晶界强度降低[23],在受到应力作用时晶界易发生脱离形成沿晶断口。脱离的晶界由于应力集中作用形成裂纹源,在冲击载荷下裂纹可迅速扩展形成解理断口,从而促进脆性断裂的产生。

3 结论

1) 微量Cu3P的添加对Fe-2Ni-1Cu-0.6C复压复烧材料有一定的液相辅助烧结、固溶强化和促进形成均匀片层的珠光体组织等作用,在Cu3P含量为0.58%~ 0.87%时材料得到较好的力学性能。

2) 随Cu3P添加量增加,由于P元素的固溶强化作用和Cu-P共晶液相对合金元素固溶扩散的促进作用可导致材料复压密度降低,限制材料性能的进一步提高。另外,Cu3P的加入使材料的冲击韧性出现降低。

3) 合适的预烧温度可提高含Cu3P复压复烧材料的密度和力学性能,还可控制冲击韧性的降低。当预烧温度为720 ℃时,Fe-2Ni-0.5Cu-0.58Cu3P-0.6C复 压复烧材料抗弯强度和硬度达到最大值,分别为1 354 MPa和85.5 HRB,其冲击韧性为8.61J·cm−2,具有良好的综合性能。

REFERENCES

[1] 姜 峰, 李益民. 粉末冶金低合金钢的制备和性能研究进展[J]. 粉末冶金材料科学与工程, 2003, 4(8): 314−322. JIANG Feng, LI Yi-min. Preparation and properties of P/M low alloy steels [J]. Materials Science and Engineering of Powder Metallurgy, 2003, 4(8): 314−322.

[2] 黄培云. 粉末冶金原理[M]. 第2版. 北京: 冶金工业出版社, 1997: 377−396. HUANG Pei-yun. Principle of Powder Metallurgy [M]. 2nd ed. Beijing: Metallurgical Industry Press, 1997: 377−396.

[3] 果世驹. 粉末烧结理论[M]. 北京: 冶金工业出版社, 1998: 261−264. GUO Shi-ju. Powder Metallurgy Sintering Theory [M]. Beijing: Metallurgical Industry Press, 1997: 261−264.

[4] 叶途明, 易健宏, 彭元东, 等. 提高粉末冶金制品压坯密度的新技术[J]. 粉末冶金工业, 2003, 13(6): 32−36.YE Tu-ming, YI Jian-hong, PENG Yuan-dong, et al. New technique of increasing the compact density of powder metallurgy parts [J]. Powder Metallurgy Industry, 2003, 13(6): 32−36.

[5] HANEJKO F J. 粉末冶金齿轮材料进展[J]. 粉末冶金工业, 2010, 20(3): 40−46.HANEJKO F J. Advances in P/M gear materials [J]. Powder Metallurgy Industry, 2010, 20(3): 40−46.

[6] HANEJKO F J. High-performance single-press/single-sinter processing [J]. International Journal of Powder Metallurgy, 2005, 41(5): 37−44.

[7] SETHI G, HAUCK E, GERMAN R M. High Velocity Compaction Compared with Conventional Compaction [J]. Materials Science and Technology, 2006, 22(8): 955−959.

[8] JAMES W B. FAPMI, high-density processing of powders [J]. International Journal of Powder Metallurgy 2005, 41(5): 31−36.

[9] RUTZ H G, HANEJKO F J. High density processing of high performance ferrous materials [C]. Advances in Powder metallurgy and Particulate Materials. Princeton, NJ: MPIF, 1994: 117−133.

[10] LUK S H, RUTZ H G, LUTZ M A. Properties of high density ferrous PM materials—a study of various processes [C]. Advances in Powder metallurgy and Particulate Materials. Princeton, NJ: MPIF, 1994: 135−154.

[11] 韩凤麟. 高密度粉末冶金汽车零件生产工艺—新材料.新技术. 新工艺[M]. 北京: 化学工业出版社, 2013: 2−3. HAN Feng-lin. Manufacturing Process of High Density Powder Metallurgy Auto Parts—New Materials, New Techniques, New Process [M]. Beijing: Chemical Industry Press, 2013: 2−3.

[12] LIU Jian-xin, GERMAN R M, CARDAMONE A, et al. Boron-enhanced sintering of iron-molybdenum steels [J]. The International Journal of Powder Metallurgy, 2001, 37(5): 39−46.

[13] JAMES B A. Liquid phase sintering in ferrous powder metallurgy [J]. Powder Metallurgy, 1985, 28(3): 121−130.

[14] MUCHNIK S V. Phosphorus-containing sintered alloys (Review). Institute of Materials Science, Academy of Sciences of Ukrainian SSR. Translated from Poroshkovaya Metallurgiya, 1984, 12(264): 20−27.

[15] AKHTAR F, GUO S J, SHAH K A. Effect of Cu3P addition on sintering behaviour of elemental powders in the composition of 465 stainless steel [J]. Powder Metallurgy, 2006, 49(1): 28−33.

[16] PREUSSE H, BOLTON J D. Use of phosphide phase additions to promote liquid phase sintering in 316L stainless steels [J]. Powder Metallurgy, 1999, 42(1): 51−62.

[17] 果世驹, 杨霞, 等. 粉末316L不锈钢的高密度强化烧结[J]. 机械工程材料, 2004, 28(7): 7−11.GUO Shi-ju, YANG Xia, et al. Enhanced sintering of P/M 316L stainless steel for high sintered density [J]. Materials for Mechanical Engineering, 2004, 28(7): 7−11.

[18] 滕 浩, 李志友, 李佑福, 等. 微量Cu3P对Fe-2Ni-1Cu-0.6C粉末冶金材料组织与力学性能的影响[J]. 粉末冶金材料科学与工程, 2013, 6(18): 801−806. TENG Hao, LI Zhi-you, LI You-fu, et al. Effect of minor Cu3P addition on microstructure and mechanical properties of Fe-2Ni-1Cu-0.6C powder metallurgy materials [J]. Materials Science and Engineering of Powder Metallurgy, 2013, 6(18): 801−806.

[19] REZA Abbaschian, LARA Abbaschian, ROBERT E Reed-Hill. Physical Metallurgy Principles [M]. 4th ed. Stamford: Cengage Learning ltd, 2008: 573−574.

[20] 崔振铎, 刘华山. 金属材料及热处理[M]. 长沙: 中南大学出版社, 2010: 47. CUI Zhen-duo, LIU Hua-shan. Metal Materials and Heat Treatment [M]. Changsha: Central South University Press, 2010: 47.

[21] HONDROS E D, SEAH M P, HOFMANN S, et al. Physical Metallurgy [M]. Fourth, Revised and Enhanced ed. Amsterdam: Elsevier Science BV, 1996: 456.

[22] 郑至谦, 周善初. 金属材料及热处理[M]. 长沙: 中南工业大学出版社, 1994: 184. ZHENG Zhi-qian, ZHOU Shan-chu. Metal Materials and Heat Treatment [M]. Changsha: Central South Industrial University Press, 1994: 184.

[23] 尹桂丽, 周立岱, 林 成. 磷对冷脆行为影响的相界面电子结构分析[J]. 辽宁工业大学学报, 2009, 3(29): 190−193.YIN Gui-li, ZHOU Li-dai, LIN Cheng. Analysis of phosphorus effect on cold short behavior of steel with electron structure parameters of phase interface [J]. Journal of Liaoning University of Technology, 2009, 3(29): 190−193.

(编辑 高海燕)

Effece of Cu3P on microstructure and mechanical properties of Fe-2Ni-1Cu-0.6C double pressed/double sintered materials

LI You-fu, LI Zhi-you, TENG Hao, ZENG Hai-Zu, ZHOU Ke-chao

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Powder metallurgical Fe-2Ni-1Cu-0.6C alloy was prepared by double press/double sinter (DP/DS) processing. The effect ofCu3P additive on microstructure and mechanical properties of the iron-based alloy was investigated, as well as the optimizing of pre-sintering process was carried out by adjusting the pre-sintering temperature. The results show that: the bending strength and hardness of the Fe-2Ni-1Cu-0.6C double pressed/double sintered alloy are improved by adding minor Cu3P due to the sinter assisting, pearlite structure homogenizing and significant solution strengthening generated by phosphorus. Optimizing of pre-sintering temperature can reduce the losing of double-pressed density and impact toughness caused by the addition of Cu3P,which leads to a further increase of mechanical properties of the Cu3P contained alloys. The maximum values of bending strength and Rockwell hardness can be obtained in Fe-2Ni-0.5Cu-0.58Cu3P-0.6C alloy with pre-sintering temperature of 720 ℃are 1 354 MPa and 85.5 HRB, respectively, in addition, the impact energy of the alloy is 8.61J·cm−2.

powder metallurgy; Cu3P; pre-sintering temperature; double press/double sinter; microstructure; impact toughness

TG142.1

A

1673-0224(2015)1-38-08

国家高技术研究发展计划(863计划)资助项目(2013AA031102)

2014-03-07;

2014-04-24

李志友,教授,博士。电话:0731-88836264;E-mail: zhoukc2@mail.csu.edu.cn