絮凝剂使用量对湿法炼锌生产的影响

张昱琛,窦小征

(白银有色集团股份有限公司,甘肃 白银 730900)

絮凝剂使用量对湿法炼锌生产的影响

张昱琛,窦小征

(白银有色集团股份有限公司,甘肃 白银 730900)

阐述了絮凝剂在湿法炼锌过程中的作用及对生产的影响,通过分析及相关试验研究,提出了絮凝剂科学合理使用的方法。

湿法炼锌; 絮凝剂; 浸出; 液固分离; 净化除钴镍; 铅银渣; 铁矾渣

絮凝剂聚丙烯酰胺是一种分子量较高的有机物,具有良好的絮凝性,广泛应用于石油、化工、选矿、冶金等行业。聚丙烯酰胺一般分为阳离子型、阴离子型和非离子型。湿法炼锌行业大部分选用非离子聚丙烯酰胺,其由丙烯酰胺均聚而成,是一种水溶性高分子量的线性高聚物,由于分子链中含有一定量极性基因,能吸附溶液中悬浮的固体粒子,使得粒子间架桥形成大的絮凝物,然后在重力作用下沉降。它能够加速悬浮液中粒子的沉降,提高溶液的澄清效果或过滤效果。非离子聚丙烯酰胺分子量一般为200~1 500万,锌湿法冶炼行业要求分子量在500~800万之间。

湿法炼锌中使用絮凝剂,主要是为了实现液固的快速分离。但是在实际生产中,絮凝剂的加入量应适量,如果不足,则浸出工序液固不能有效分离;如果过量,则浸出工序的浸出渣存在被包裹及抱团现象,导致渣中锌及有价金属浸出率降低。具体表现为:浸出两渣含锌升高;过量的絮凝剂进入净化工序,胶状物包围锌粉及锑盐形成一层保护膜,严重时会使锌粉及锑盐凝聚抱团,导致其活性表面减少,影响除钴效率;在电解工序,将造成阴极析锌反溶解(即烧板)。因此,在锌湿法生产中,絮凝剂的合理使用至关重要。

1 生产中出现的问题

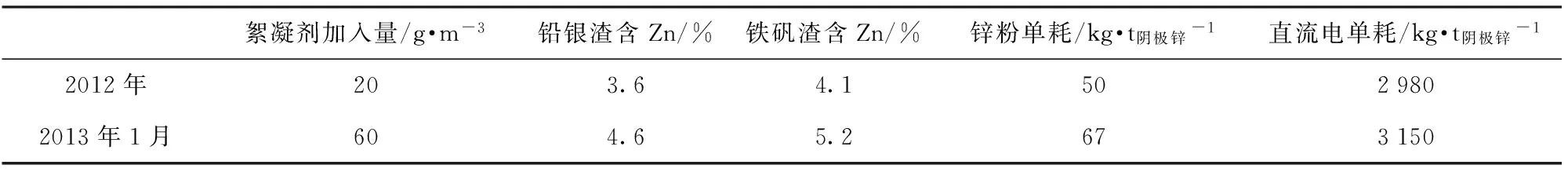

西北铅锌冶炼厂是我国较早采用黄钾铁矾法除铁-锑盐-锌粉法净化工艺生产电锌的大型湿法炼锌企业,年产电锌10万t。近年来由于有色金属市场低迷,为了降低成本,工厂越来越多地使用高硅、高铁、高锗、高钴等品质较差的锌精矿。2013年1月,浸出工序开始出现液固分离困难。为了提高液固分离速度和浓密机上清质量,浸出工序不断增加絮凝剂使用量,虽然取得一定效果,但铅银渣、铁矾渣含锌明显上升,净化工序钴、镍净化难度增大及压滤困难,电解工序也不同程度出现烧板现象。生产数据见表1。

表1 2012年与2013年1月生产数据对比

2 试验

对于生产中出现的问题,工厂2013年2月开始综合分析,初步确定为絮凝剂过量所致,在控制絮凝剂加入量后,生产状况明显改善,效果显著。为了避免类似现象再次发生,开展了絮凝剂使用方面的试验研究。

2.1 试验目的

在中浸矿浆中分别添加20 mg/L、40 mg/L、60 mg/L、80 mg/L、100 mg/L 5种不同量的絮凝剂,进行液固分离。上清液体进一步净化除铜、镉、钴、镍,分析研究絮凝剂对除杂效果的影响;渣通过高温高酸浸出及除铁等工序,产出铅银渣和铁矾渣,分析研究絮凝剂对铅银渣和铁矾渣锌含量的影响。

2.2 试验原料、试剂及设备

试验原料及试剂:中浸矿浆,絮凝剂(非离子聚丙烯酰胺),生产系统用锌粉,生产系统用锑盐,电解废液,生产用浓硫酸等。

试验设备:烧杯,温度计,水浴锅,搅拌装置,真空过滤装置,滤纸及化验设施。

3 试验结果及讨论

3.1 试验结果

(1)絮凝剂溶解。取絮凝剂0.5 g溶于500 mL水中。配置浓度1 g/L,溶解温度40~50 ℃,溶解时间2 h。

(2)中浸矿浆添加絮凝剂及液固分离。取5份中浸矿浆2 000 mL,编号为1#、2#、3#、4#、5#,分别添加配置好的絮凝剂48 mL、96 mL、144 mL、192 mL、240 mL,再向添加絮凝剂的矿浆补加原中浸矿浆至体积均达到2 400 mL,此时5份中浸矿浆絮凝剂浓度分别为20 mg/L、40 mg/L、60 mg/L、80 mg/L、100 mg/L,搅拌均匀静置0.5 h,分别得到上清液2 000 mL,渣浆400 mL。中上清液成分见表2。

表2 中上清液主要成分

(3)中浸渣浆高温高酸浸出。分别取1#~5#的中浸渣浆400 mL盛于1 000 mL烧杯中,编号为1-1#、2-1#、3-1#、4-1#、5-1#,加人电解废液及浓硫酸,进行高温高酸浸出试验。高温高酸浸出反应温度80~90 ℃,反应时间4 h。高温高酸浸出滤液加焙砂中和至pH值1.5~2,加入碳酸氢铵进行黄钾铁矾法除铁,沉铁反应温度80~90 ℃,反应时间6 h。反应结束后化验分析产出的铅银渣(高温高酸浸出渣)及铁矾渣(沉铁渣)锌含量,结果见表3。

表3 铅银渣及铁矾渣试验数据 %

(4)中上清净化。取1#~5#中上清液除铜镉后的溶液各400 mL,编号为1-2#、2-2#、3-2#、4-2#、5-2#,分别加入硫酸铜4.5 mg、三氧化二锑(锑盐)3 mg、锌粉1.5 g,进行除钴镍试验,反应温度80~90 ℃,反应时间1.5 h,检测溶液钴含量。试验结果见表4。

3.2 分析及讨论

通过试验可知,虽然湿法炼锌过程絮凝剂起着积极作用,但过量的絮凝剂会产生较大的负面影响。

表4 除钴镍试验数据

根据试验数据,在浸出工序,絮凝剂每立方矿浆增加20 g,浸出渣含锌平均上升0.8%,按照产能10万t/a电锌计算,年损失锌金属达600 t,锌金属回收率降低0.56个百分点,经济效益减少500万元。对国内一些锌湿法冶炼企业考察后发现,这些企业均不同程度地存在絮凝剂过量使用导致浸出两渣含锌上升的情况,如紫金公司、内蒙兴安及汉中锌业等。表5是2008~2013年西北铅锌冶炼厂絮凝剂使用量与浸出两渣含锌对比统计。

在净化工序,随着絮凝剂量的增加,中上清净化除杂,特别是除钴效果明显下降,通过试验数据分析,每立方矿浆增加20 g絮凝剂,净化除钴效率降低50%以上。

表5 2008~2013年生产数据统计

4 结论

絮凝剂加入量是锌湿法冶炼企业主要技术指标,目前大部分企业厂均按照每立方矿浆20 g或每升矿浆20 mg标准加入,虽然加入量随着锌精矿及浸出矿浆的特性有所变化,但增减量一般不超过25%。因此,在实际生产中,应根据具体情况适时增减,将絮凝剂控制指标与金属回收率、生产成本、操作难易程度及经济效益等综合纳入考核体系,以达到提高企业经济效益的目的。

[1] 郭天立,王柱成.絮凝剂对电锌生产的影响研究[J].有色冶炼,1999,(1):31-34.

[2] 王忠东,王新文.絮凝技术在湿法炼锌浸出工艺的应用[J].甘肃冶金,2003,(s1):91-92.

Influence of flocculant dosage on zinc hydrometallurgy

ZHANG Yu-chen,DOU Xiao-zheng

The effects of flocculant in the process of zinc hydrometallurgy and its influence on production were expounded,based on the analysis and corresponding test study,the scientific and reasonable using methods of flocculant were put forward.

zinc hydrometallurgy; flocculant; leaching; liquid-solid separation; cobalt and nickel removal with purification; lead and silver slag; jarosite slag

张昱琛(1972—),男,甘肃镇原人,毕业于昆明理工大学有色金属冶金专业,冶炼高级工程师,从事技术管理工作。

2014-02-23

2014-09-16

TF813; TF803.2

B

1672-6103(2015)01-0009-03