ZCLA选矿机在毕机沟钒钛磁铁矿尾矿综合回收铁、钛中的应用

于元进 曾尚林 曾维龙

(1.洋县钒钛磁铁矿有限责任公司;2.长沙矿冶研究院有限责任公司)

ZCLA选矿机在毕机沟钒钛磁铁矿尾矿综合回收铁、钛中的应用

于元进1曾尚林2曾维龙2

(1.洋县钒钛磁铁矿有限责任公司;2.长沙矿冶研究院有限责任公司)

毕机沟尾矿库堆存大量钒钛磁铁矿尾矿,其铁、钛矿物含量相对较高,具有很高的再回收利用价值。采用ZCLA选矿机进行1次粗粒湿式预先抛尾,可得到尾矿产率为39.16%,精矿铁、钛回收率分别为82.95%、93.22%的指标。ZCLA精矿弱磁选回收铁矿,强磁选—重选回收钛铁矿工艺流程,可获得铁精矿全铁品位为56.90%和钛精矿TiO2品位为44.48%的合格产品,开创了一种钒钛磁铁矿尾矿库综合利用的新工艺。

钒钛磁铁矿尾矿 综合回收 ZCLA选矿机 预先抛尾 磁选 重选

钛是重要的战略金属,钛由于具有比强度高、耐腐蚀性好、使用温度范围大、性能可调性好等优点,被广泛应用于航天与航海中[1]。我国钛资源主要赋存于钒钛磁铁矿、钛铁矿和金红石矿中,钒钛磁铁矿中钛资源占总储量的95%,钛铁矿中钛资源占总储量的5%,主要分布在云南、海南、广东、广西等地,金红石矿储量较少,主要分布在湖北、河南、山西等地。

低品位钒钛磁铁矿原矿TiO2品位低,回收难度大,大多民营企业仅回收钒钛磁铁矿中的磁铁矿,将钛铁矿作为尾矿排放到尾矿库中,造成钛资源的大量浪费。本文以陕西毕机沟钒钛磁铁矿尾矿为原料,引进新型ZCLA重磁拉选矿机“以下简称ZCLA选矿机”对该尾矿进行预选抛尾,对钒钛磁铁矿尾矿铁、钛资源进行综合回收及工艺探索。

1 尾矿工艺矿物学研究

陕西毕机沟钒钛磁铁矿尾矿全铁品位为13.5%、TiO2品位为5.21%,可回收的目的矿物主要是钛铁矿,金属矿物主要是钛铁矿,次为假象赤铁矿和褐铁矿;脉石矿物以斜长石和角闪石居多,次为辉石、黑云母、绢云母、绿泥石、磷灰石和榍石等。粒度组成及钛金属粒级分布见图1,钛铁矿单体解离度情况见表1。

由图1可知,该尾矿-0.074 mm粒级含量仅为19.28%,没有大于3 mm的物料,粒级主要为0.045~0.45 mm,其金属分布率达70.70%。

图1 粒度组成及钛金属粒级分布

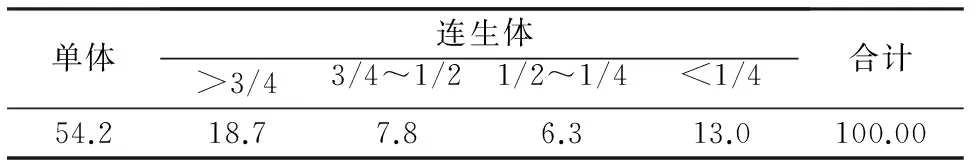

表1 选铁尾矿中钛铁矿的解离度 %

单体连生体>3/43/4~1/21/2~1/4<1/4合计54.218.77.86.313.0100.00

由表1可知,该尾矿呈单体形式产出的钛铁矿仅为54.2%,其余部分呈富连生体或贫连生体形式产出,欲充分回收尾矿样中的钛铁矿,必须使钛铁矿与脉石矿物达到充分解离,工艺矿物学研究表明,需再磨矿,磨矿细度需达到-0.074mm占80%~90%。

2 试验研究

2.1 工艺流程的选择

钛铁矿与其他矿物在密度、磁性、电性等各种性质上均存在一定差异。因此,对于含钛矿石的选矿,重选、磁选、电选和浮选等选矿方法均可使用[2-3]。

由于该钒钛磁铁矿选铁尾矿已堆放在尾矿库中,如果将该尾矿重新采掘、运输到选矿厂进行加工,面临掘、运输成本高和选钛后尾矿无地存放的问题。长沙矿冶研究院联合设备厂家研发的ZCLA选矿机,对-10mm的钒钛磁铁矿能够铁、钛同时回收,且为永磁结构、能耗小、处理量大、重量轻、不需要安装基础,可在采砂船上应用等优点。为此,拟将ZCLA选矿机安装在尾矿库的移动平台上,采用ZCLA选矿机直接在尾矿库上进行抛尾,尾矿直接排放到尾矿库,粗精矿再输送到选矿厂进选钛工艺流程。

2.2 ZCLA选矿机的结构及工作原理[4]

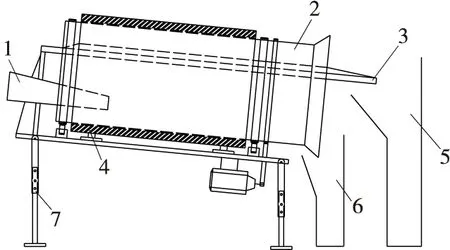

ZCLA选矿机综合了磁选机、离心选矿机、摇床等多种选矿设备的特点,是一种复合力场的永磁选矿设备。主要由给矿槽、转筒、聚磁介质、磁性矿溜槽、磁系以及固定装置、磁性物接矿斗、非磁性矿接矿斗、可调节倾斜角度的支架等部件组成,其分选表面磁场强度为636.94kA/m。ZCLA选矿机将待选物料从给料槽1给入转筒2中,转筒2在一个由磁系以及固定装置4产生的高梯度非均匀磁场分选空间内旋转时,物料中的磁性物受磁力和重力作用,紧贴滚筒2的内壁随滚筒一起旋转,当滚筒2旋转至顶部无磁区时,由其自身重力作用和喷水管的水流冲洗作用,卸落进入磁性矿收集溜槽3内,由磁性矿溜槽3流入磁性矿接矿斗5中。非磁性物则沿着转筒2的筒壁直接溜走进入非磁性矿接矿斗6中,实现了磁性矿与非磁性矿的分离。ZCLA选矿机的分选原理见图2。

图2 ZCLA选矿机的结构及工作原理

1—给矿槽;2—转筒;3—磁性矿溜槽;4—磁系以及固定装置;5—磁性物接矿斗;6—非磁性矿接矿斗;7—可调节倾斜角度的支架

2.3 ZCLA选矿机预先抛尾试验

试验采用φ630 mm系列的内筒式永磁强磁选机,分析内筒式永磁强磁选机的各个可控参数,重点对该设备的转筒倾斜角度和转筒倾斜角度转速进行试验,确定内筒式永磁强磁选机的最佳工作条件。

对于α、β及富集比均不高时的粗扫选作业,采用汉考克-卢伊肯公式(1)对选矿效率进行评价,即

(1)

式中,E为选矿效率,%;α为原矿品位,%;β为精矿品位,%;θ为尾矿品位,%;βm为精矿理论品位(毕机沟钛铁矿理论TiO2品位按49.5%计算)。

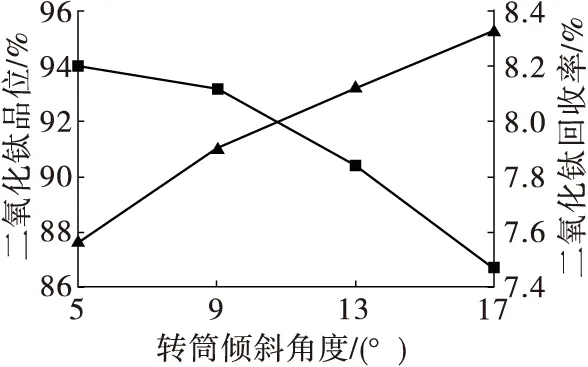

2.3.1 转筒倾斜角度条件试验

在给矿不磨矿,固定转筒转速为13r/min的条件下,变化转筒倾斜角度分别为7°,9°,11°,13°,试验流程为ZCLA选矿机1次选别得到粗精矿,试验结果见图3,选矿效率见表2。

图3 ZCLA选矿机倾斜角度试验结果

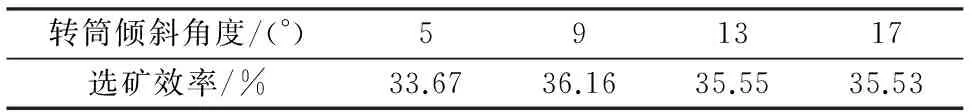

表2 转筒倾斜角度试验选矿效率

由表2可知,ZCLA选矿机转筒倾斜角度的大小决定相同浓度矿浆的流速,影响矿石的分选时间;ZCLA选矿机分选过程中,转筒的倾斜角度越大,矿浆流经分选区的速度也越大,矿浆中的磁性矿物在分选区所受的竞争力也越大;因此,随着倾斜角度的增大,可被捕获的磁性矿物的粒度增大,粒度较小的磁性矿物被捕获的几率减小,而连生体由于磁性较弱,捕获难度大,磁选精矿的品位随倾斜角度的增大而升高,但回收率降低;在转筒转速为13 r/min条件下,选择θ=9°为转筒倾斜角度的最佳值,选矿效率为36.16%。

2.3.2 转筒转速条件试验

在给矿不磨矿,固定转筒倾斜角度θ=9°的条件下,变化转筒转速分别为7,9,11,13,15, 17 r/min,试验流程为ZCLA选矿机1次选别得到粗精矿,试验结果见图4,选矿效率见表3。

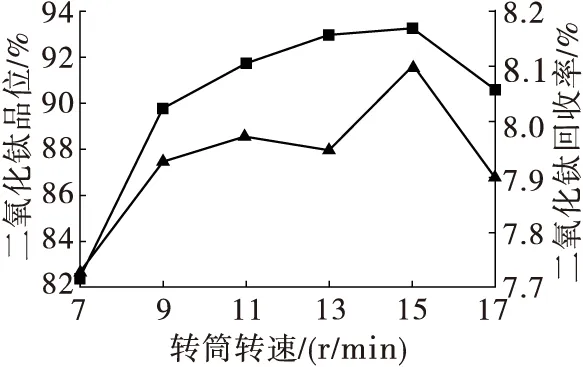

图4 转筒转速试验结果

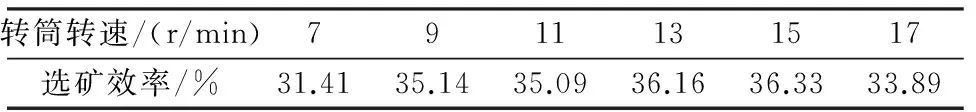

表3 转筒转速试验选矿效率

由图4可见,ZCLA选矿机分选过程中,转筒转速越大,磁性矿物就越容易被捕获,因为磁性矿物在被捕获的过程中,增大转速则会缩短筒壁在分选区域停留的时间,若磁性矿物被筒壁吸附且以运动方式捕获,则可缩短竞争力对磁性矿物的作用时间,磁性矿物被捕获的几率增加,故磁选精矿的品位和回收率随着转筒转速增大而提高;但在转筒转速增大的同时,也会缩短筒壁在卸矿区的时间,使被筒壁捕获的磁性矿物还没完全卸下,筒壁就已经出了卸矿区,则会造成精矿的流失,降低选矿指标;综合考虑,在转筒倾斜角度θ=9°的条件下,选择15 r/min为转筒转速的最佳值,此时选矿效率为36.33%。

2.3.3 矿样生产

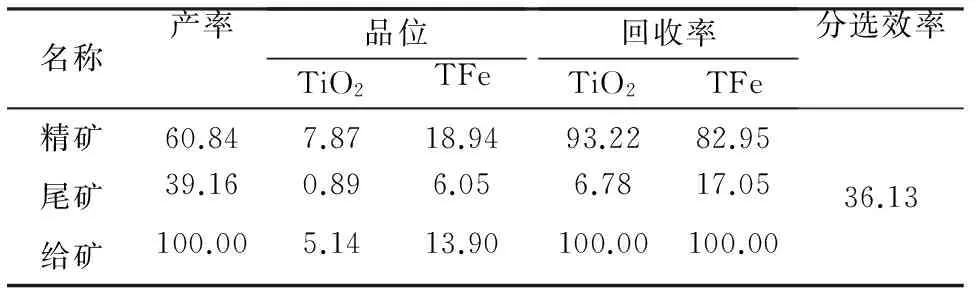

在不磨矿条件下,固定转筒倾斜角度θ=9°,转筒转速r=15 r/min,试验流程为ZCLA选矿机1次选别进行试验室生产,得到粗精矿为后续流程试验提供矿样。试验结果见表4。

表4 ZCLA选矿机生产矿样结果 %

名称产率品位TiO2TFe回收率TiO2TFe分选效率精矿60.847.8718.9493.2282.95尾矿39.160.896.056.7817.05给矿100.005.1413.90100.00100.0036.13

由表4可知,采用ZCLA选矿机可获得抛尾尾矿产率为39.16%,铁、钛回收率分别为82.95%、93.22%,分选效率为36.13%的试验指标。

2.4 综合利用新工艺试验流程对比研究

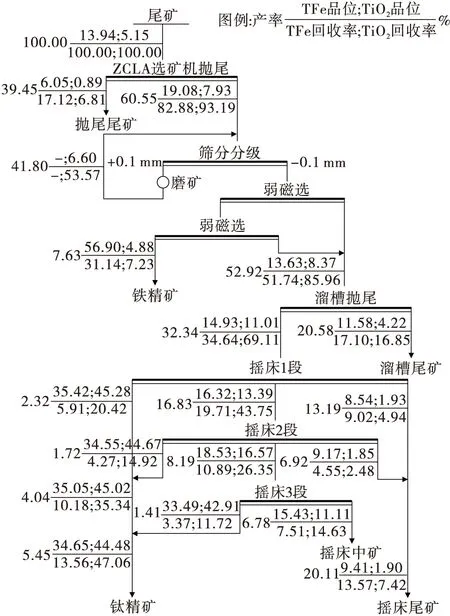

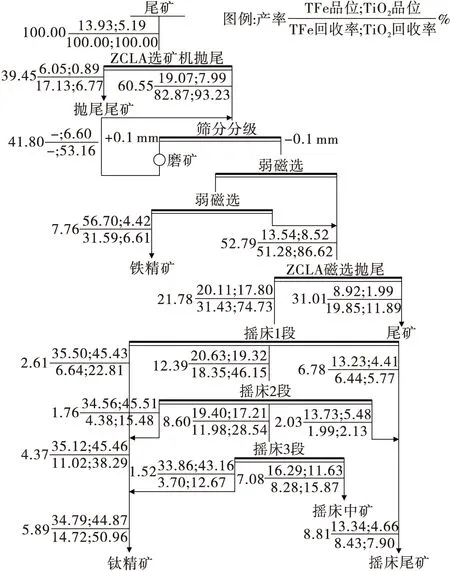

钛铁矿单体解离度测定结果表明,尾矿样中部分铁、钛矿物已经达到单体解离,不需要将所有的ZCLA粗粒湿式预先抛尾精矿进行再磨矿处理,因此选择0.1 mm作为分级粒度,将+0.1 mm物料磨细至-0.1 mm与原-0.1 mm物料合并进行选铁选钛。试验流程为粗精矿经0.1 mm筛分级—+0.1 mm磨矿—弱磁选铁,选铁尾矿粗选(ZCL选矿机或螺旋溜槽)—摇床重选选钛,该流程进行了选钛粗选作业段溜槽抛尾和ZCLA选矿机抛尾的对比试验,2种流程相同工艺时,选择同样的工艺参数和条件,试验数质量流程分别见图5和图6。

对比图5和图6试验结果可见,2种工艺流程获得的铁精矿和钛精矿指标非常接近,铁精矿产率分别为7.63%和7.76%,全铁品位均在57%左右,钛精矿产率分别为5.45%和5.89%,TiO2品位均在45%左右,但图5流程的钛精矿回收率比图6流程回收率提高了3.90个百分点。因为图6流程采用ZCLA选矿机进行选钛粗选,抛尾量比螺旋溜槽粗选提高了10.43个百分点,尾矿中钛金属损失率减少了4.96个百分点,提高了摇床的给矿入选品位,最终提高了全流程钛精矿的产率和回收率。

图5 尾矿样ZCLA抛尾—0.1 mm分级磨矿—弱磁选铁

图6 尾矿样ZCLA抛尾—0.1 mm分级磨矿—弱磁选铁

3 结 语

(1)毕机沟钒钛磁铁矿尾矿采用ZCLA选矿机进行抛尾试验,可获得抛尾尾矿产率为39.16%,铁、钛回收率分别为82.95%、93.22%,分选效率为36.13%的试验指标。

(2)采用ZCLA选矿机进行直接粗粒湿式预先抛尾,抛尾精矿经0.1mm分级—+0.1mm磨矿—弱磁选铁,选铁尾矿经粗选ZCL选矿机—摇床重选选钛流程,可获得全铁品位为57%的铁精矿和TiO2品位为45%的钛精矿,开创了一种钒钛磁铁矿尾矿综合利用新工艺。

[1] 杨绍利.钒钛材料[M].北京:冶金工业出版社,2007.

[2] 朱俊士.中国钒钛磁铁矿选矿[M].北京:冶金工业出版社,1996.

[3] 曾尚林,曾维龙.国内外高梯度磁分离技术的发展及应用[J].矿冶工程,2009(6):53-55.

[4] 曾维龙.攀西地区钒钛磁铁矿选矿新设备及新工艺研究[C]∥2012年钒钛磁铁矿资源开发技术交流会论文集.成都:中国钒钛产业联盟,2012:41-44.

2015-01-07)

于元进(1963—),男,高级工程师,723300 陕西省汉中市洋县。