多孔Al2O3-ZrO2陶瓷的微观结构

杜红菊

(山东省龙口市河道管理局,龙口 265704)

多孔Al2O3-ZrO2陶瓷的微观结构

杜红菊

(山东省龙口市河道管理局,龙口 265704)

摘要:以Al2O3,ZrO2陶瓷粉体为溶质,以莰烯为溶剂,以Texaphor963作为添加剂,制备出低粘度高稳定性的陶瓷浆料,采用冷冻注模工艺制备出具有较高强度的陶瓷坯体,采用无压烧结工艺,得到了多孔Al2O3-ZrO2陶瓷制品,并对其微观结构进行了研究。

关键词:冷冻注模;莰烯;多孔陶瓷;无压烧结

能源和环境问题在当今世界十分突出,煤炭、石油和天然气等大量不可再生能源的消耗使得人们不得不考虑如何节能,环境保护已成为制约社会进步和发展的瓶颈。提倡绿色环保理念,研发绿色环保材料,实现无污染的绿色化工业生产是人类文明、科技进步的体现和象征,并将对自然和社会的良性发展起到重要作用[1]。多孔陶瓷材料作为一种新型的绿色环保材料,越来越受到研究者们的关注,近年来迅速成为研究热点之一。多孔陶瓷材料具有孔隙率高、体积密度小,及其它独特的物理特性,对液体和气体介质有选择透过性,还具备陶瓷材料特有的耐高温、耐腐蚀、高化学稳定性和尺寸稳定性的特性。这些优良的性质使多孔陶瓷材料在气体液体过滤、净化分离、催化载体、吸声减震、高级保温材料、生物植入材料、特种墙体材料和传感器材料等多方面得到广泛应用[2]。多孔陶瓷的研究工作对节能和环境保护具有十分重要的理论意义和应用价值。

多孔陶瓷的制备工艺种类繁多,目前已有不下二十余种,而且还不断有新的制备工艺出现。常见的有挤压成型、注射成型、热压成型、发泡法、添加造孔剂法、溶胶-凝胶法、有机泡沫浸渍法、机械搅拌法、颗粒堆积法等等,新出现的有自蔓延高温合成法、超临界干燥法、冷冻干燥法、凝胶注模成型、原位反应法、阳极氧化法、腐蚀法、热解木材法、GARSA法、微波加热工艺、CVD/CVI、分子键成孔等等,此外还有综合了两种或两种以上制备方法的复合造孔工艺。 P. Sepulveda[3]等人在研究中,列举了九种产生孔隙的方法:(1)在燃烧过程中燃尽掺入的挥发物和易燃物;(2)固相烧结,可获得孔密度分布均匀的结构;(3)溶胶-凝胶法,通过化学反应获得孔隙;(4)高交叉联结无机溶胶的超临界干燥法制备气凝胶;(5)铝板的阳极氧化;(6)GASAR法,利用材料固化前后对气体溶解度的不同获得孔隙;(7)含有空心微球材料的烧结,获得闭孔结构;(8)通过聚合物多孔结构的网络化,制备网络状开孔陶瓷;(9)陶瓷浆体的发泡。

本文以Al2O3,ZrO2陶瓷粉体为溶质,以莰烯为溶剂,以Texaphor963作为添加剂,制备出低粘度高稳定性的陶瓷浆料,采用冷冻注模工艺制备出具有陶瓷坯体,采用无压烧结工艺,得到多孔Al2O3-ZrO2陶瓷,并对其微观结构进行研究。

1多孔Al2O3陶瓷的制备工艺

本实验中采用α-Al2O3和单斜相ZrO2作为陶瓷原料,均来自大连路明纳米材料有限公司,化学纯; Texphor963作为添加剂,来自深圳海川化工有限公司,化学纯。莰烯作为溶剂,分子式为C10H16,结构式如图1所示,所有原料均未经过纯化处理。

莰烯是一种环状碳氢化合物,常温下呈可塑性的固态,定向冷冻时呈定向树枝状生长模式,其熔点为47℃,液态莰烯具有合适的粘度和流动性,熔点温度之下时的蒸汽压为1.3KPa,因而固态的莰烯在常温下可以很容易升华至气态,形成大量树枝状的孔隙。莰烯凝固时体积收缩3.1%,与水凝固时体积膨胀11.0%相比,在坯体中可产生更小的应力。

图1 莰烯的分子式

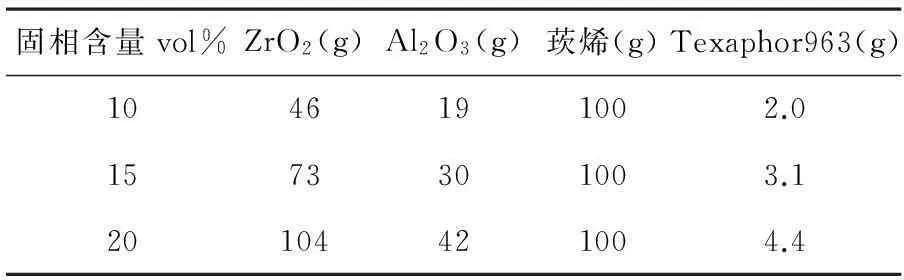

Texaphor963是一种由聚羧酸与胺衍生物生成的电中性盐的50%的高级芳烃溶液,用于油漆、涂料和印刷油墨及其它类似的表面涂料的分散研磨助剂,防沉剂及防浮色助剂。由于Texaphor963在常温下具有比较高的黏度(100~150mPa·s,20℃),因此它具备一定的粘结作用,能够将坯体中的固相颗粒粘结起来,达到提高坯体强度的目的。实验证明,Texaphor963能够有效地分散莰烯基陶瓷浆料,同时也能大大提高陶瓷坯体的强度,且不影响陶瓷坯体的干燥过程,是一种十分理想的分散剂和粘结剂。表1为本实验的浆料组分。

表1 本实验的浆料组分

制备多孔陶瓷由以下步骤组成:(1)制备浆料,称取一定的Al2O3,ZrO2与莰烯及分散剂混合,在60℃环境下球磨约12h,按上述方法分别制备浓度为10vol%,15vol%和20vol%的三种浆料;(2)冷冻成型,将浆料缓慢倒入冷冻池的石墨模具中,使浆料沿着冷冻梯度方向迅速固化;(3)室温干燥,将固化得到的坯体脱模,置于室温通风处,使莰烯自然升华,在坯体内部形成孔隙;(4)待莰烯挥发完之后,小心取出,置于马弗炉中进行烧结(烧结温度分别为1200℃,1300℃和1400℃,保温时间分别为2h,3h和4h)得到最终的Al2O3-ZrO2多孔陶瓷成品。实验大致流程如图2所示。

图2 制备流程示意图

氧化铝和氧化锆粉体采用自制的可控温球磨混料设备制备浆料,球磨介质为ZrO2球磨颗粒,球磨转速100转/min,球磨温度为55~65℃,时间为20h。本实验参考Fukasawa[4]所设计的冷冻成型装置,如图3所示。

图3 定向冷冻的实验装置

烧结是多孔陶瓷制备的一个重要环节,多孔陶瓷的烧结工艺控制对于控制和改进材料的显微结构及其相应的物理化学性能有着十分重要的意义。本实验采用无压烧结设备为高温电阻马弗炉,烧结工艺为:室温到500℃,升温速率为1.5℃/min,当温度升至500℃时保温1h,以便将有机物完全去除,然后再将温度从500℃升高至所需要的烧结温度并保温2h以上,升温速率为10℃/min,最后让样品随炉冷却至室温。具体烧结参数如图4所示(以1400℃,保温4h为例)。

图4 无压烧结工艺参数

3多孔Al2O3陶瓷的微观结构

3.1 固相含量对孔隙特征的影响

通过制备不同固相含量(8vol%,10vol%,15vol%和20vol%)的样品,在1300℃下保温3h进行无压烧结,得到了多孔Al2O3-ZrO2陶瓷制品。在不同多孔陶瓷制品的相同位置选取并观察其微观形貌,如图5所示。由图可知,在同样的烧结条件下,随着固相含量的升高,孔洞的数量明显减少,孔壁厚度增加,孔径逐渐减小,孔径分布越来越不均匀。

3.2 烧结温度对孔隙特征的影响

取固相含量15vol%和保温时间3h,不同烧结温度的同一位置上的多孔陶瓷体,研究其孔隙特征,如图6所示。从图中可以看出,随着烧结温度从1200℃升高到1400℃,孔隙的数量明显减少,孔壁明显变厚。而孔径大小的变化趋势则不明显,更高的烧结环境下的孔径甚至超过低烧结温度下的样品。这可能是较小的孔洞在高温下长大或合并的结果。图6(a)中的气孔有堵塞的现象,由取样后采用超声波清洗不干净造成。

(a)8vol%,(b)10vol%,(c) 15vol%,(d)20vol%图5 不同固相含量的样品的微观形貌

(a)1200℃,(b)1300℃,(c)1400℃图6 不同烧结温度的样品的微观形貌

3.3 保温时间对孔隙特征的影响

取固相含量为15vol%,烧结温度为1300℃,保温时间分别为2h,3h和4h的同一位置的多孔陶瓷体,研究其孔隙特征,如图7所示。从图中可以看出,随着保温时间的延长,孔壁的交联程度有增加的趋势。在同样的烧结温度下,保温时间的延长更有利于物质的迁移和能量的传递。

(a)2h,(b)3h,(c) 4h图7 不同保温时间的样品的微观形貌

4结论与展望

本文以Al2O3,ZrO2陶瓷粉体为溶质,以莰烯为溶剂,以Texaphor963作为添加剂,制备出低粘度高稳定性的陶瓷浆料,采用冷冻注模工艺制备出具有较高强度的陶瓷坯体,通过采用冷冻注模法制备出不同固相含量高孔隙率的多孔Al2O3-ZrO2陶瓷。

通过对多孔Al2O3-ZrO2陶瓷的微观组织进行分析发现:固相含量越高,孔壁越厚,气孔数量越少,孔径越小;烧结温度越高,孔壁越厚,气孔数量越少,但是部分气孔的孔径有增大的趋势,可能是由于小气孔合并生长而导致的。保温时间对孔隙特征的影响不明显,但是气孔与气孔之间的交联强度略有增加。

参考文献

[1]曾令可, 王慧, 罗民华. 多孔功能陶瓷制备与应用. 化学工业出版社, 2006.

[2]罗民华, 多孔陶瓷实用技术. 中国建材工业出版社, 2006.

[3]Sepulveda P. Gelcasting foams for porous ceramics. American Ceramic Society Bulletin. 1997, 76(10):61-65.

[4]Fukasawa T, Deng Z Y, Ando M, et al. Synthesis of porous silicon nitride with unidirectionally aligned channels using freeze-drying process. Journal of the American Ceramic Society. 2004, 85(9):2151-2155.

Microstructures of Porous Al2O3-ZrO2Ceramics

Du Hongju

(River Channel Management Bureau of Longkou City, Shandong Province, Longkou 265704)

Abstract:The low viscosity and high stability ceramic slurry were fabricated introducing Al2O3and ZrO2ceramic powder as solute, camphene as the solvent and Texaphor963 as additives. The porous Al2O3-ZrO2ceramics were prepared with high strength ceramic bodies by freezing casting method, using pressureless sintering process. The microstructures of porous Al2O3-ZrO2ceramics were studied in this paper.

Key words:frozen casting; Camphene; Porous ceramics; Pressureless sintering

doi:10.16253/j.cnki.37-1226/tq.2015.04.010