基于有限元技术的片剂质量影响因素的数值模拟和实验研究

张铭命 孙陈杰

(上海市医药学校,上海200135)

0 引言

片剂的制备工艺主要有湿法制粒压片、干法制粒压片、粉末直接压片和冻干法压片等几种[1-3],随着制药工业的不断发展,粉末直接压片法因其工艺过程简单、节能省时等优点,日益引起人们的关注,其使用率在一些发达国家已达40%。然而,粉末压片过程无可避免地会出现各种各样的缺陷,比如裂片、碎片、粘冲、掉帽、片重差异过大等[4-5]。片剂缺陷的产生往往是微观变化的,除了在外观上可以直接发现大裂纹或大缺角外,而片剂的内部情况用肉眼无法观测,需要借助专业的检测设备。如果通过单纯的实验方法来确定影响因素和变化规律是比较困难的。Burlinson和Long等研究人员[6-7]用较简单的理论定性分析了问题产生的原因,为了更加精确了解问题产生的原因,基于有限元技术研究粉末压片成形的过程能更加体现其优势。

因此,本文借助于有限元数值模拟技术对粉末的压制进行了模拟计算研究,并运用实验的方法对比分析两者的结果,为分析片剂的质量影响因素提供了依据。

1 粉末压片的有限元模拟技术

1.1 建模、材料定义及网格划分

本文采用ABAQUS软件对粉末压片的成形过程进行数值模拟的分析,ABAQUS是一款功能非常强大的有限元软件,对于求解非线性问题拥有显著的优势。粉末压片的成形过程类似于瞬时冲击的动态效应,因而可选用ABAQUS/Explicit处理器[8-9]。

本文研究的片剂形状为标准型凹面圆片,圆片直径9.5 mm,设置初始填充深度5.0 mm。使用Hypermesh进行网格划分,使用Solid实体模型进行单元模拟。整个压片过程包括2个阶段,分别为加压过程和解压过程,其均可采用显示动力学分析。冲模的网络模型如图1所示,标准型凹面圆片的有限元模型如图2所示。

图1 冲模的网格模型

图2 标准型凹面圆片的有限元模型

本文用ABAQUS软件模拟药物粉末压片成形过程的有限元模拟,上下冲和中模定义为刚性接触体,粉末体定义为可变形接触体,并选择面对面的方法定义接触对。模具润滑时摩擦系数设为0.2,未润滑时系数设为0.49。同时,对粉末压片过程进行2种方式模拟:一种是单向压片,即只有上冲对粉末体加压,下冲不动,此时下冲节点被完全固定,施加端部固定边界条件;另一种是双向压片,上下冲同时对粉末体施加压力,此时上下冲定义位移边界条件。

1.2 数值模拟结果

1.2.1 不同压片方式下的粉末压片

利用ABAQUS有限元模拟软件对比模拟单冲压片机和旋转压片机(即单向压片和双向压片)对粉末压片性能的影响规律。摩擦系数设为0.2,加压和解压过程的时间均设置为1 s,在压片成形时间相同的情况下,比较单压和双压对片剂性能的影响。

图3为解压时单向压片和双向压片标准型凹面圆片的密度分布状况,此时加压、解压速度为4.12 mm/s。从图3中可发现片剂内部产生的典型的不均匀密度分布。

图3 解压时不同压片方式下的密度分布云图

图3 (a)是双向压片的模拟结果,片剂的上下边缘棱边部位都形成高密度区域,最大密度1.257 2×103kg/m3,低密度区基本处于片剂的中心位置,最小密度1.087×103kg/m3,相对密度差0.17×103kg/m3;图3(b)是单向压片的模拟结果,仅在片剂的下边缘棱边部位形成高密度区域,最大密度为1.321×103kg/m3,低密度区基本处于片剂的中心位置,最小密度1.07×103kg/m3,相对密度差0.251 2×103kg/m3。

可见,使用单向压片获得的标准型凹面圆片比双向压片时更容易发生碎片或裂片。由于双向压片时,上冲向下移动,下冲向上移动,被压粉末受到上下冲击的力量,片剂的两面不容易出现低密度区域,因此使用双向压片获得的片剂均匀性相对更好。

1.2.2 不同压片速度下的粉末压片

在片剂成形过程中,上下冲的速度会影响到生产效率、粉末颗粒间的摩擦状态和加工硬化程度,而且还影响到空气从粉末颗粒间孔隙中的逸出情况。因此,利用ABAQUS有限元模拟软件对比不同压片速度时片剂的密度分布情况。假设模具已经润滑,即摩擦系数为0.2。讨论目标片厚为3.4 mm的标准型凹面圆片压片的4种情况,分别设置4种不同的上冲加压解压速度和下冲加压解压速度:(1)3.86mm/s、1.31mm/s;(2)1.89mm/s、0.56mm/s;(3)1.28mm/s、0.39mm/s;(4)0.68mm/s、0.17mm/s。获得的模拟结果如图4所示。

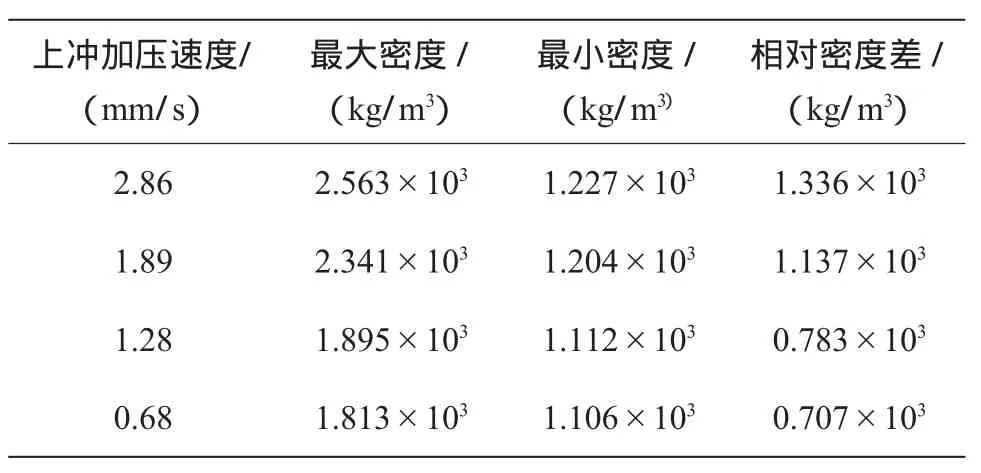

从图4看出,不管上、下冲的加压解压速度如何变化,获得的片剂其密度分布总体趋势一致,片剂的上下边缘棱边部位会形成高密度区域,片剂中间部位则密度较小。其具体密度值如表1所示。

从表1可以看出,当上冲加压解压速度为0.68mm/s时,片剂的相对密度差最小,即均匀性最好;当上冲加压解压速度为2.86mm/s时,片剂的相对密度差最大,则均匀性最差。片剂的相对密度差值随着上冲加压解压速度的增加而增加,即上下冲头加压解压速度越大,粉末体的密度分布就越不均匀,片剂性能也越差。因此,实际生产中不能过分追求经济效益而盲目增加压片速度。

图4 4种不同的上冲、下冲加压解压速度的密度分布云图

表1 不同压片速度下片剂的密度

2 粉末压片的实验研究

2.1 实验材料与设备

本实验压片原料是喷雾干燥乳粉空白颗粒,其中包含1%的硬脂酸镁润滑剂。使用型号为GZPK4075高速旋转式压片机获得实验所用的片剂,压片机的主要参数:最大片径13 mm、最大转台转速为80 r/m in、最大主压力100 kN、最大产量720 000片/h。使用SKYSCAN 1074HR Portable M icro-CT Scanner对片剂进行内部结构的扫描实验,该仪器是一种能够获得无损三维图像的X射线扫描系统。

2.2 实验方法

将实验用粉末放入压片机加料斗中直接压标准凹形圆片,压片机双侧同时出片,并依靠强迫加料器充填粉末。实验时将加料器转速固定为20 r/min,对转台转速进行单因素实验,实验操作过程中,待机器运转稳定,每隔10m in在左右轨道分别取样20片,并测量片重,至整批料做完为止。

2.3 实验结果

由GZPK4075高速旋转式压片机进行粉末压片,获得的片剂参数如表2所示。

表2 实验获得的片剂参数

按照中国药典(2010年版)有关规定[10],平均片重<0.3 g的药片,重量差异限度为5%。因此,型号为GZPK4075高速压片机的目标片重在0.268~0.312均为合格。

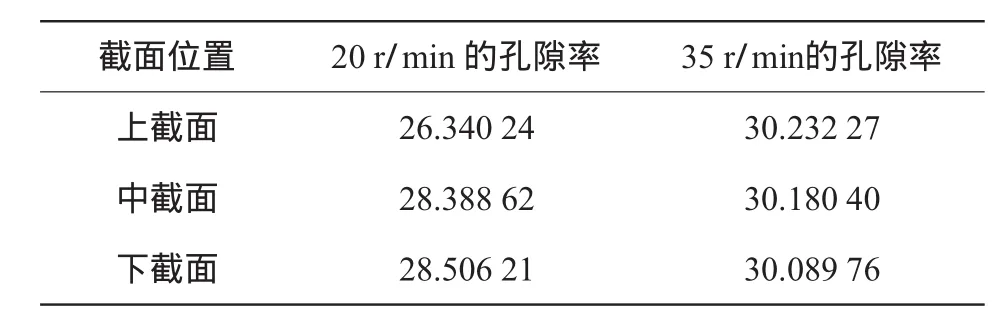

本实验抽样2个片剂使用M icro-CT对其进行内部结构的扫描,分别是转台转速20 r/m in和35 r/min时压制的标准型凹面圆片(右轨)。在片剂的扫描过程中,取相同的曝光时间等扫描参数以保证各图像分析的可比性。图5、图6分别为不同转速下标准型凹面圆片的扫描图像,从图像中很难分辨颜色深浅的差异,因此对扫描出的图像进行二维重构,得到更清晰直观的片剂径向截面图。

图5 转速20 r/min的片剂径向截面图

图6 转速35 r/min的片剂径向截面图

选择片剂中具有代表性的上、中、下各截面进行孔隙率的比较,如图5所示,其中孔隙率表示多孔固体孔隙体积与总体积之比,孔隙率值越大,固体密度越小[11]。本实验从软件中直接读取孔隙率的数值。表3为标准型凹面圆片上、中、下3个截面的孔隙率,可以发现,转台转速越大,片剂在上、中、下3个截面的孔隙率也相应增加。根据这3个代表性截面反映所有截面的孔隙率,可以推测出转台转速越快,孔隙率的值越大,即片剂也就压得越不密实,其硬度值也随之变小。

表3 标准型凹面圆片各截面的孔隙率/%

3 结语

由数值模拟不同压片机的粉末压片情况,双向压片获得的片剂比单向压片的相对密度差更小,而在不同压片速度的情况下,片剂的相对密度差值随着上冲加压解压速度的增加而增加;实验通过M icro-CT扫描片剂,片剂的孔隙率随着转速的增大而增大,与模拟的结果基本吻合。

本文运用有限元技术与实验研究结合的方法,对粉末压片的成形过程进行了研究,探讨了片剂质量的影响因素,结果证明选取双向压片、压片速度适宜的条件下,获得的片剂质量最佳。因此,片剂在实际生产过程中,想获得生产的最大效益,切不可盲目提高转速,以防片剂的相对密度差过大,其硬度太低,在包装运输中容易产生裂片、碎片等问题。

[1]傅永华.有限元分析基础[M].武汉:武汉大学出版社,2003

[2]汪俊,李从心,阮雪榆.粉末金属压制过程建模方法(3)——微观力学方法[J].金属成型工艺,2000,18(4)

[3]何世文.钦基合金温压成形技术研究[D]:[硕士学位论文].长沙:中南大学,2004

[4]蒋卿.铜基粉末压制成形过程的数值模拟与实验研究[D]:[硕士学位论文].合肥:合肥工业大学,2010

[5]董震.陶瓷粉末压制成型过程数值模拟的研究[D]:[硕士论文].天津:天津大学,2005

[6] Coube O,Riede H.Numerical simulat ion of metal powder die compaction with special consideration of cracking[J].Powder Metal lurgy,2002(2)

[7]PMMODNETResearch Group.Numerical simulation of powder compaction for two mul ti level ferrous par ts,inc luding powder characterization and experimental validation[J].Powder Metallurgy,2002(45)

[8]Chtourou H,Gui l lot M,Gakwaya A.Model l ing of the metal powder compaction process using the cap model.Part I.Experimental material characterization and validation[J].International Journal of Sol ids and St ructures,2002,39(4)

[9]Eiliazadeh B,Briscoe B J,Sheng Y,et al.Investigating density dist r ibutions for tablets of di f ferent geomet ry during the compaction of pharmaceuticals[J].Particulate Science and Technology,2003,21(4)

[10]国家药典委员会.中华人民共和国药典(2010年版)二部[M].北京:中国医药科技出版社,2010

[11]曹玉玲,孙玲霞.工业CT在复合材料孔隙率分析中的应用[J].CT理论与应用研究,2001,10(4)

——如何培养学生的创新思维