氨制冷系统压力管道现状及缺陷研究

吕文涛 钱英豪 吴晓风

(江苏省特种设备安全监督检验研究院苏州分院)

0 前言

氨 (Ammonia,NH3)是一种常见的廉价无机化合物,同时也是一种天然制冷剂 (R717)[1]。氨具有刺激性气味且有一定的毒性和可燃性,在其安全性分类中属于B2类制冷剂[2]。当其在密闭空间浓度达到一定限度时,会对人的身体产生一定的危害。在较高温度下,氨和空气混合物体积浓度达到16%~25%时遇明火可引起爆炸[3],故在 《爆炸和火灾危险环境电力装置设计规范》中将氨规定为ⅡAT级[4]物品,在 《建筑设计防火规范》中规定为乙类[5]。由于氨介质具有上述特点,因此氨制冷系统的工艺管道常存在一定的安全隐患。特别是近些年,由于老一批氨制冷压力管道服役时间较长,初始建设时施工不规范等原因,导致氨制冷事故频发。在2013年,更是发生了两起特别重大的群死群伤事件,给人民生命财产造成了重大损失,因此在氨制冷技术越来越广泛应用的今天,安全形势刻不容缓。

通过对江苏苏州某地区几十家氨制冷企业中压力管道的检验,本文对氨压力管道存在的缺陷和问题进行了梳理和归纳,对每种缺陷产生的原因进行了分析研究,并给出了处理意见,为在用氨管道的安全运行和新建氨管道施工提供一定的参考。

1 管道缺陷分析

1.1 检验内容

本次专项检验的范围主要集中在制冷机房内高低压侧介质为氨的压力管道,不包括 《特种设备安全监察条例》范围以外的管道及冷库内蒸发管排。检验内容包括资料审查、宏观检验、壁厚测量、无损探伤、材质分析、泄漏性试验等六个方面,同时视具体检验情况有所增减。

1.2 缺陷及产生原因

经过为期半年的检验及后期整理工作,检验发现的主要缺陷及问题可分为: (1)焊接质量缺陷;(2)结构不合理; (3)管体振动; (4)缺设计文件; (5) 泄漏; (6) 外表面腐蚀; (7) 安全附件超出校验有效期。多数企业均存在前5种缺陷,只是严重程度有所不同。

1.2.1 焊接质量缺陷

检验中发现的焊接质量缺陷90%集中表现为错边量超出施工规范GB 50235中的规定 (如图1所示),部分焊缝的错边量甚至超出要求相对宽松的 《在用工业管道定期检验规程》 (以下简称 《定检规》),另有部分焊缝存在穿透性裂纹、未焊透、未熔合等缺陷。造成错边量超标缺陷大量存在的原因为早期施工单位施工水平较为低下,缺乏责任心,焊前组对工序未能执行施工规范。大多数制冷企业中氨压力管道的焊缝由无证焊工焊制,且无焊接工艺评定和焊接工艺卡,焊缝工艺处于失控状态,焊后无探伤工序检验焊缝内部质量,即便验收时可通过压力试验,经过长时间的服役,其间的一些原生缺陷也会逐渐发展成为裂纹等不可逆的严重缺陷。

图1 错边量超标

1.2.2 结构不合理

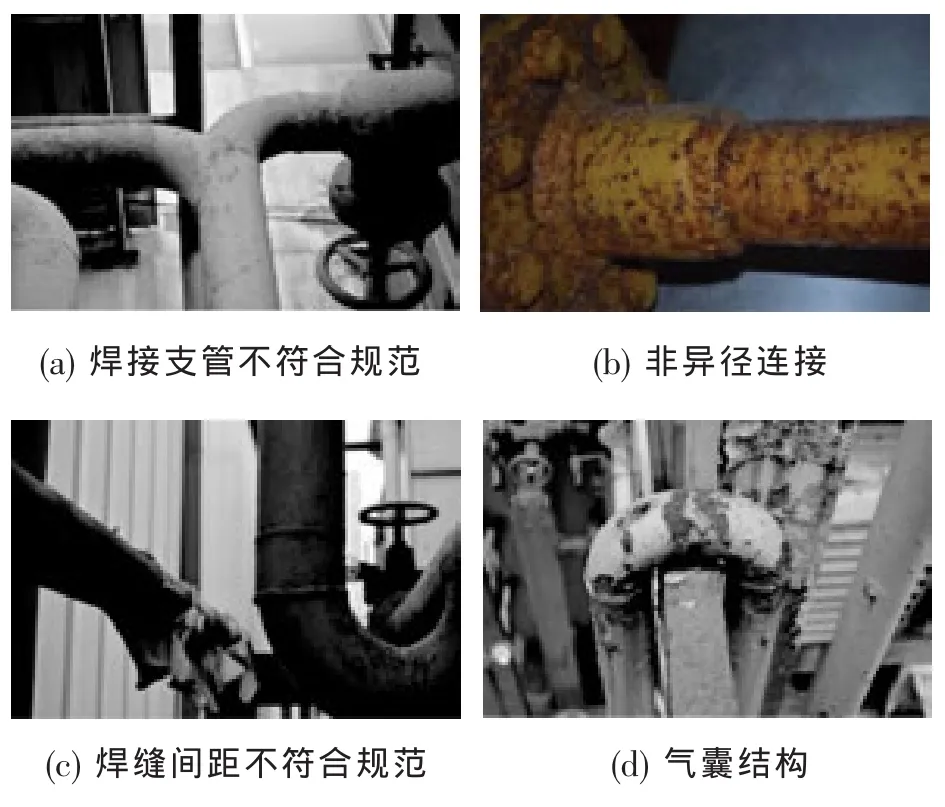

结构不合理主要表现为三种形式:(1)支管连接方式不符合管道设计规范GB/T 20801[6]或GB 50316[7]的相关要求 (如图2a所示); (2) 不同规格管道元件之间未采用异径元件连接 (如图2b所示); (3)对接焊缝间距不符合施工规范 GB 50235[8]的要求 (如图2c所示); (4) 液相管路存在 “气囊”结构 (如图2d所示)。这些缺陷和问题的存在与前述类似,均为施工单位缺乏安全责任心,施工存在随意性,违反设计规范施工造成的。

图2 结构不合理

1.2.3 管体振动

管体振动缺陷集中存在于压缩机的进出口管,尤其是活塞式压缩机的一、二级排气管振动较为严重。管体振动之所以产生,主要是由于压缩机本体就位时,基础安装不正确,从而导致压缩机在全负荷运行时自身振动多数传递至邻出口管道上,进而引起强烈振动。

1.2.4 缺设计文件

本次检验中发现,相当一部分制冷企业的氨压力管道无压力管道设计单位出具的设计图纸,管道材质、规格、管线布置、结构均由施工单位根据经验或视现场情况而定。另外,无论是否有设计图纸,开孔的焊接支管结构及管端焊接盲板均无计算资料,其强度无法保证。关于压力管道的设计资质认定工作,国家质量技术监督局是从1999年开始颁布文件并逐渐开展的。因此,建造于1999年之前的压力管道无设计图纸,是由于法规滞后造成的;而建造于2000年之后尤其2003年之后的压力管道无设计图纸,则应归咎于施工单位法律意识淡薄,违反国家法律法规。从设计角度来看,出于减少设计工作量及降低施工难度,通常设计单位不会采用开孔的焊接支管,而默认采用成型三通组建支管结构,同样,管端也会默认采用成型件管帽进行对接焊接,而不会采用钢板焊接构成角接接头。因此,在有设计图纸的前提下,施工单位应该严格执行图纸规定,采用三通和管帽元件,即使施工现场存在不可抗力因素,也需经设计单位计算确认同意后,方可变更。检验中发现的开孔焊接支管和管端角接盲板,均无设计变更及计算资料支撑,应归因于施工单位不按设计要求施工。

1.2.5 泄漏

泄漏现象主要发生在阀门法兰连接处及阀芯填料处,法兰连接泄漏多集中在振动相对强烈的管线阀门上,主要由于振动导致法兰连接螺栓松动,预紧力不够,进而导致密封失效。阀芯填料处泄漏多集中在经常需要启闭操作的阀门上,由于使用频繁,导致阀芯填料老化,从而导致该处泄漏。

1.2.6 外表面腐蚀

本次检验中发现的外表面腐蚀大多发生在室外蒸发式冷凝器附近以及保冷层内的管道外表面上。蒸发式冷凝器运行时,会溅出大量有冲击力的水滴。经水滴长期冲蚀,管道外表面漆层被破坏,管道本体便会被腐蚀。检验发现的一根高压侧液相管紧邻蒸发式冷凝器布置,腐蚀异常严重 (如图3所示),其本体已发生氨渗漏。保冷层下的管道工作温度均为零摄氏度以下,当保冷层不够致密时,空气中的冷凝水便会渗入其中,与管体接触,进而发生腐蚀。

图3 外表面腐蚀严重的管道

1.2.7 安全附件超出校验有效期

氨压力管道上设置的安全附件主要有安全阀和压力表,而多数企业中管道上安全阀、压力表均未能按期校验,但制冷装置压力容器上的安全附件往往能做好校验工作,除去管道使用单位安全管理工作缺失之外,压力管道的定期检验尚未全面开展、监管力度不够也是主要原因。

2 缺陷处理方法及意见

根据质检特函 〔2013〕61号文件的要求,检验发现的上述诸如焊接质量、安全附件等缺陷均可按照 《定检规》进行处理。在不违反法规明文规定的基础上,基于合于使用的原则,本文主要针对《定检规》中未明确处理方法和评定标准的缺陷提出处理意见。

2.1 结构不合理

(1)支管连接不符合规范

管道设计标准GB/T 20801—2006及GB 50316—2000中明确规定了开孔焊接支管连接的方式及补强计算方法。检验中发现的支管连接形式 (如图2a所示)均不在标准规定范围内,其承载能力和应力水平亦无法经应力分析或型式试验验证,故而此类缺陷应返修。返修后的连接方式应符合上述两标准的规定或采用三通连接。

(2) 非异径连接

本次检验中发现的非异径元件连接问题的实质是对接焊缝连接改变为角焊缝连接。角焊缝的应力状态和承载能力较对接焊缝要差得多。因此,对于该类缺陷,首先应查明连接处管道材质和规格,表面经无损检测合格,然后由具备相应能力的单位对该处进行应力分析,结果合格方可予以 “监控使用”,且使用时还须定期进行无损探伤抽查。

(3)对接焊缝间距不符合规范

标准中之所以对对接焊缝间距有所规定,主要是考虑到焊缝间距过小会导致应力相互作用,从而引发该处管道原有缺陷扩展或产生新缺陷。检验中发现的涉及此类缺陷的焊缝,经表面无损检测及埋藏缺陷检测均未发现新生缺陷 (焊缝成型时原生缺陷除外),所以在探伤合格且管道使用条件不变的基础上,含该类缺陷的管道可监控使用。

(4)液相管存在 “气囊”结构

GB 50072—2010[9]规定,严格禁止液相管存在 “气囊”结构和气相管存在 “液袋”结构。因为这两种结构在截断阀启闭后会产生水锤现象,可使管道瞬间失效,后果严重,故含此类结构的管道应停止使用并返修。

2.2 管体振动

对于设计资料齐全的压力管道,通常认为管道的轻度振动是在设计允许范围之内的。当施工单位未按设计施工或无设计资料时,若管道振动明显,须对管道明显振动范围的焊缝进行表面无损检测和埋藏缺陷检测。若经检测未发现超标 (超过设计要求或现行国家管道施工验收规范)缺陷,则应由具备相应能力的单位进行应力分析,应力分析条件应考虑动载荷。应力分析合格的管道可予以 “监控使用”,并对振动部分的焊缝定期进行无损探伤。

2.3 缺设计文件

当采用的开孔焊接支管结构及焊接盲板符合GB/T 20801或GB 50316标准的规定而无计算资料时 (如图4所示),则应由原设计单位或具备相应资质的设计单位对开孔结构及焊接盲板进行计算,若计算合格可予监控使用,否则应停止使用并返修。

图4 未经补强计算的焊接支管

2.4 泄漏

阀门阀芯填料、法兰结合处泄漏,一般可通过加大螺栓预紧力来恢复密封性能。对于启闭极度频繁的阀门,其密封性能已无法恢复,应更换该阀门。更换后的阀门应是由特种设备制造许可单位生产的氨制冷专用阀门。值得一提的是,如果法兰结合处在螺栓预紧力不变的情况下经常性地泄漏,根据 《定检规》应对该管线进行应力分析。

2.5 外表面腐蚀

涉氨压力管道的管体外表面腐蚀,通常是环境因素导致的。改变环境因素,如在蒸发式冷凝器附近及裸露于室外的管道上搭建防雨防水设施、将不够致密的保冷层重新更换等,便可消除腐蚀隐患。这与输送介质对管道内部的持续性腐蚀有所不同,故将锈蚀层打磨消除后测得的壁厚,无需扣除下一检验周期腐蚀量的两倍,即所测厚度若大于等于设计最小壁厚,则可重新采取防腐措施使用且不影响定级,否则应进行耐压强度校验或应力分析。若耐压强度校验或应力分析合格,则不影响定级使用。

3 讨论和建议

综上所述,在用涉氨压力管道中存在的缺陷大部分均可归因于未按规范或设计要求施工,使用及施工单位缺乏特种设备风险意识,这在压力管道的安装和使用上表现尤为严重。 《定检规》上之所以存在众多未明确的缺陷处理方法,是由于其默认管道的建造符合规范及设计要求。对于 《定检规》上未明确处理方法的缺陷,各个检验和评定机构会有各自的看法和处理意见,这势必会导致同一缺陷的评定尺度相异。评定过于严格,会增加使用单位负担,导致既有资源浪费;评定过于宽松,则会存在安全风险。所以对于新建涉氨压力管道,必须严格执行法律法规,这样才能从源头上避免出现此类情况。对于涉氨压力管道,提出几点建议如下:

(1)新建管道在严格按照质检特函 〔2013〕61号文件要求的基础上,应尽量采用三通支管而避免采用开孔焊接支管。

(2)管道使用单位应对自家管道进行梳理并及时报请 “全面检验”。建立涉氨压力管道安全档案,每年至少进行一次 “在线检验”。

(3)使用单位每周一次采用酚酞试纸对未经绝热的焊缝、法兰结合处、阀门等进行检漏,重点检查存在缺陷的部位。

(4)建议在机房内装设大功率换气扇,保证在压缩机开机时,机房内通风换气次数不少于每小时3次。

[1] 杨一凡.氨制冷技术的应用现状及发展趋势 [J].制冷学报,2007,28(4):12-13.

[2] GB/T 7778—2001制冷剂编号方法和安全性分类 [S].

[3] 彦启森,石文星,田长青.空气调节用制冷技术 [M].第3版.北京:中国建筑工业出版社,2004.

[4] GB 50058—1992爆炸和火灾危险环境电力装置设计规范[S].

[5] GB 50016—2006建筑设计防火规范 [S].

[6] GB/T 20801—2006压力管道规范 工业管道 [S].

[7] GB 50316—2000工业金属管道设计规范 [S].

[8] GB 50235—2010工业金属管道工程施工规范 [S].

[9] GB 50072—2010冷库设计规范 [S].