某运输车液压系统故障分析与改进

(北京航天发射技术研究所, 北京 100076)

引言

运输车是武器系统的重要组成部分,用来完成武器的运输、贮存等任务,主要由动力系统、底盘系统、上装系统等组成。上装系统采用液压装置驱动,主要实现开盖、关盖、锁紧等功能。

某型号运输车液压系统采用比例多路阀控制,在调试过程中出现了开盖铰链撕裂、锁紧销自动伸出或退回等问题,影响了运输车的使用性和安全性,因而必须进行改进。

1 工作原理

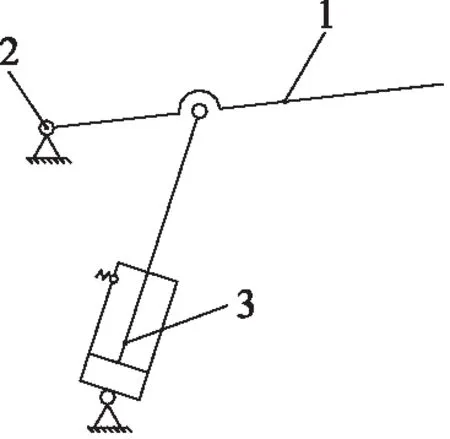

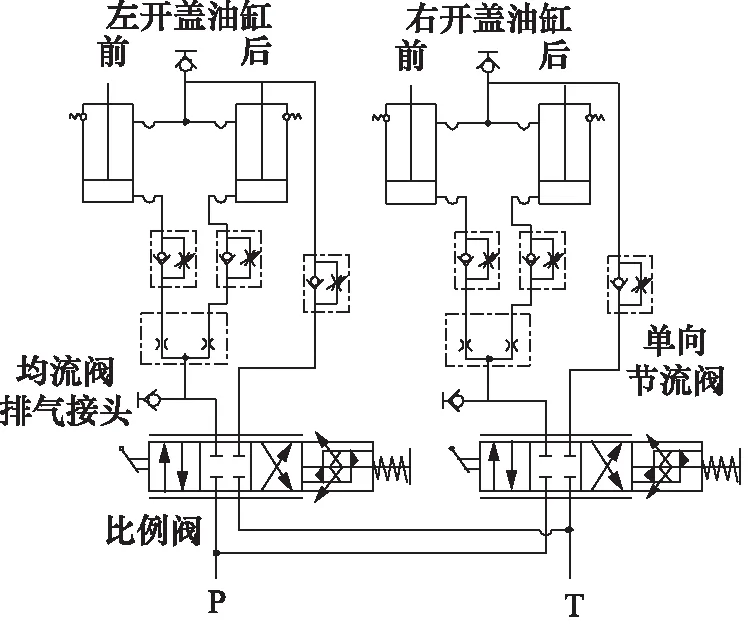

顶盖油缸的工作示意图如图1所示,液压原理图如图2所示。左右两个箱盖,每个箱盖的开关由两根油缸同步控制实现。两根顶盖油缸共用一个比例换向阀控制,使用均流阀保证两缸的同步性能,设计要求两缸同步误差小于6 mm。工作时,箱盖重心在回转中心两侧变化,因而在油缸进出口油路上串联单向节流阀,以保证足够的背压,防止箱盖运动失速。

1.顶盖 2.回转中心 3.顶盖油缸图1 顶盖油缸工作示意图

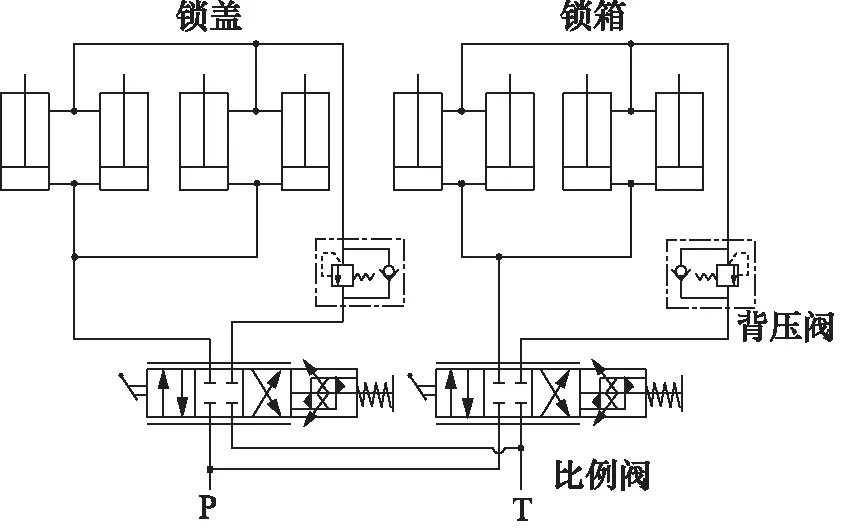

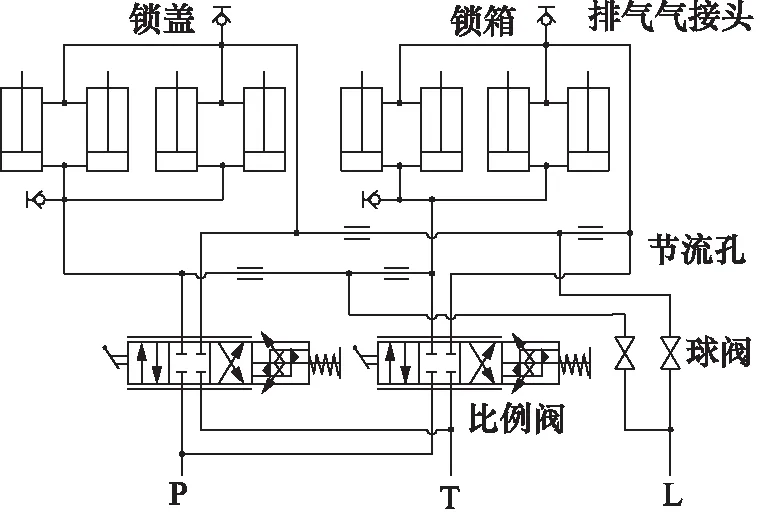

锁紧回路液压原理图如图3所示。锁紧包括箱盖与车体之间的锁紧以及箱盖之间的锁紧。由于对锁紧销子没有同步性要求, 因而设计时采用一个比例多路

图2 开盖回路液压系统原理图

图3 锁紧回路液压原理图

阀控制4根锁紧油缸,锁盖及锁箱各一组,为了防止锁紧销在回收状态下自动伸出,在锁紧油缸有杆腔油路上安装有背压阀。

2 故障分析

针对调试中出现的开左盖时,左箱盖与箱体之间的连接铰链撕裂问题,对顶盖油缸的开、关顶盖的同步性进行了测试,发现顶盖油缸同步误差较大。顶盖油缸工作行程为168 mm,试验测试行程为110 mm,测试结果如下:

关闭左顶盖时,两根油缸同步偏差为5 mm;打开左顶盖时,两根油缸同步误差为22 mm。

关闭右顶盖时,两根油缸同步误差为3.5 mm;打开右顶盖时,两根油缸同步误差为8 mm。

根据测试数据,在不满全行程情况下,左侧顶盖油缸在开盖时同步误差为22 mm,在全行程情况下,同步误差会进一步增加,铰链出现较严重的别劲情况,因而造成左顶盖打开时,箱盖与箱体连接的铰链撕裂,不能满足使用要求。

此外在同步测试中发现,由于管路容积大于油缸容积,若排气不净,将影响顶盖油缸的同步精度。

对锁紧回路进行测试,发现比例阀中位泄漏较快,即比例阀在换向中位时密封不严;背压阀存在内泄漏,可在短时间保持压力,不能长时间保持压力;在停车状态时销子基本不承受轴向力。基于上述测试结果分析,当锁紧油缸伸到位后,可能会出现油缸有杆腔卸压较快,无杆腔背压阀仍保持一定的压力的情况,造成销子回缩。当锁紧油缸收到后,一定时间后可能会出现反腔背压压力基本卸掉,当油泵仍在工作时,比例阀中位泄漏可能导致压力油进入油缸的有杆腔及无杆腔,因无杆腔面积较大,造成销子出现自动伸出情况。

与开盖回路相同,由于管路容积大于油缸容积,在排气不净的情况下,同样会使锁紧油缸自动伸出或收回。

3 改进措施

针对顶盖油缸同步误差较大问题进行了分析,根据设计要求,开关盖时间相同约13 s。开盖时油缸活塞杆伸出,两个油缸正腔所需的总流量为4 L/min,关盖油缸活塞杆回收,两个油缸反腔所需的总流量为2.5 L/min,此时油缸正腔通过的流量为4 L/min,而设置在油缸正腔油路上的均流阀,其额定流量为30 L/min, 该均流阀性能指标明确规定,工作流量在其额定流量的50%~100%范围内时,分流精度为2.5%,工作流量不足50%时,其分流精度指标不能保证。实际使用时,两根顶盖油缸所需工作流量为4 L/min, 为均流阀额定流量的14%,均流阀分流精度较低,因而造成顶盖油缸同步性较差。

针对此种情况及管路排气问题,提出了如下改进措施:

(1) 选用低流量均流阀,更换后的均流阀为某公司额定流量为7.5 L/min均流阀,经实验室测试及实际使用工况验证,在工作流量为4 L/min时,同步精度误差小于3%,能够满足产品使用要求;

(2) 在各顶盖油缸的有杆腔和无杆腔油口处安装排气接头,需要排气时将排气装置接入,排气后可将排气装置拆下,存放在随车备附件箱内;

(3) 将比例阀换向阀当作电磁换向阀使用,将阀A口流量标定为4 L/min,B口流量标定为2.5 L/min;

(4) 细化顶盖油缸上下支座安装要求,保证两油缸上下座平行度要求,在顶盖开、关状态下,油缸上下支耳中心距满足要求值;

(5) 在结构上加强箱盖与箱体之间连接铰链强度。

针对锁紧油缸自动伸出或缩回的问题,提出了以下改进措施:

① 锁紧油缸不存在负载重心的变化,也不存在垂直方向的负载,因而取消有杆腔油路中的背压阀;

② 在不增加液压元件的情况下,将锁紧油缸有杆腔和无杆腔油路经阻尼孔接回油箱,液压系统提高了锁紧油缸的工作流量及压力,保证锁紧油缸完成伸收动作。油缸伸或收到位,延时3 s后换向阀复位以使锁紧油缸回油腔的压力基本卸掉,从而保证在不受轴向力的情况下,锁紧油缸在换向阀处于中位时不会自动伸出或收回;

③ 在有杆腔和无杆腔的阻尼泄油路上各增加一个球阀,正常工作时,球阀打开,手摇泵工作时将球阀关闭,以保证手摇泵能正常工作;

④ 同开盖回路一样,在锁紧油缸上增加排气接头。

改进后的锁紧回路原理如图4所示。

图4 锁紧回路液压系统改进

4 改进效果

改进后,在空、带载两种工况下对开盖回路进行了试验。试验结果表明,在更换小流量均流阀、重新标定比例阀流量及进行充分的排气后,在开关顶盖过程中,顶盖油缸同步性能均能满足同步精度不大于6 mm的要求。

对锁紧回路进行了静态试验和跑车试验。静态试验时,锁紧油缸伸到位后换向阀复中位,测量活塞杆伸出长度,10 h后再次测量活塞杆伸出长度,未发现油缸有收回现象;锁紧油缸收到位后换向阀复中位,测量锁紧油缸活塞杆的余留长度,10 h后再次测量活塞杆余留长度,未发现油缸有伸出现象。跑车试验前测量锁紧油缸活塞杆的伸出长度或余留长度,跑车后再次测量,进行数据对比,未发现异常。

5 结论

经过充分的论证和试验验证,表明某运输车开盖、锁紧液压系统改进方案正确,改进后的系统同步精度满足设计要求,有效解决了原系统存在的问题。

液压系统设计,不仅仅是将满足功能的液压元件组合起来,在设计过程中要充分考虑元件之间的性能匹配,只有这样才可能设计出同时满足功能要求和性能要求的液压系统。

参考文献:

[1]《机械设计手册》编写组.机械设计手册:液压传动[M].北京:化学工业出版社,2002.

[2]雷天觉.《新编液压工程手册》[M].北京:理工大学出版社,1998.

[3]徐璞.用分流集流阀控制柱塞缸的同步回路的设计与研究[J].机械设计与制造,1997,(3):30.

[4]何润生,张宝生,邓飚.负载与流量对分流阀分流精度的影响[J].液压与气动,2008,(3):69-70.

[5]田富,李向阳,李龙. 履带运输车行走驱动液压系统的设计[J]. 液压与气动,2014,(1):70-73.

[6]袁成,韩嘉骅. 一种新型双动力混凝土搅拌运输车液压系统及其能耗分析[J]. 液压与气动,2012,(12):93-97.