纯钛管坯热挤压工艺改进

□ 郭 玲 □ 谢翀博

1.西部钛业有限责任公司 西安 710201

2.西北有色金属研究院 稀有金属材料加工国家工程中心 西安 710016

工业纯钛有着优异的耐蚀性能,其各种规格的无缝管材在航空、航天、化工、石油、原子能发电、海水淡化、建筑等行业中得到广泛应用[1-6]。钛具有极高的化学活性,在空气中加热易被气体污染。热挤压是纯钛无缝管材生产中的重要工序,在挤压过程中钛强烈粘结挤压工模具,导致钛比钢铁材料加工性差,所以纯钛热挤压生产中通常采用紫铜包套加热+油基石墨润滑工艺[7]。采用紫铜包套不但能减少锭坯的吸气污染,而且能防止钛锭坯和挤压工模具的粘结,同时起到一定的润滑作用。挤压后管坯内外的紫铜包套采用酸洗去除。

我院工程中心的16.3 MN双动卧式油挤压机自安装调试后,共采用φ120 mm挤压筒挤压各种规格钛管坯500多吨,产品质量良好。为进一步提高纯钛管坯的生产率和成材率,试验采用φ150 mm挤压筒挤压φ45×6 mm纯钛管坯,导致挤压比从14.2升高至22.9。随着挤压比的提高,在生产过程中出现了许多质量问题,如:挤压针粘铜粘钛(如图1所示),管坯内表面铜包套破损(如图2所示),管坯内表面凹坑(如图3所示),频繁闷车(如图4所示),压余超厚等(如图5所示)。并出现了批次性的管坯报废问题,造成了很大的经济损失。

▲图1 挤压针粘铜粘钛

▲图2 管坯内表面破损的铜包套

▲图3 管坯內表面凹坑

▲图4 闷车料

▲图5 厚压余

本文主要对热挤压工艺中的润滑和包套工艺进行改进,采用一种新型水基润滑剂,对润滑工艺进行改进,进而对铜包套工艺进行改进,得到一种经济效果良好的纯钛管坯热挤压工艺。

1 分析与讨论

由于挤压过程中钛及其合金有强烈粘结挤压工模具的特点,因此必须正确选择热挤压用润滑剂。对热挤压润滑剂的要求是:在使用温度下,摩擦因数小,附着能力强,高压下摩擦表面保留一定厚度的润滑层而不被挤掉,隔热性好,能防止金属温降过快和工具过热,挤压后易去除,无公害[7]。

稀有金属钛及其合金管坯挤压润滑普遍采用半流体油基润滑剂[7]。现挤压生产中使用的油基润滑剂成分配比为15%~25%(体积含量)石墨+汽缸油。石墨是一种优良的固体润滑剂,摩擦因数较大,通常为0.05~0.19,其粘结膜最大可承受70 MPa的负荷,在空气中短时间使用的最高温度可达1 000℃[8]。汽缸油的缺点是耐压性差,闪点低,其作用主要是粘合固体润滑剂。汽缸油虽然能起到粘结作用,但将其涂抹在预热后的挤压筒和挤压工模具表面时会产生大量有毒烟雾。

采用φ150 mm挤压筒挤压生产φ45×6 mm纯钛管,使挤压力大幅增高,导致挤压管坯内表面铜包套和挤压针表面之间的摩擦力也大幅增高。由于挤压锭坯内孔和挤压针表面之间的工艺间隙很小,而油基润滑剂中石墨的体积含量仅为15%~25%,加上挤压针的轻微弯曲变形,使局部的润滑膜更薄,导致润滑效果不能满足要求,因此需要解决更苛刻条件下的挤压润滑问题。

2 改进措施

2.1 采用新型水基润滑剂改善润滑条件

文献[7]表明,通过改善润滑条件可以进一步提高挤压比。本文拟采用一种新型水基润滑剂(8wt%石墨+14wt%MoS2+粘结剂和水)[9]替代现有的油基润滑剂进行试验。在挤压前用喷枪均匀喷涂在预热300~400℃的挤压针表面,润滑剂中的水分蒸发后剩余的固体润滑剂就在挤压针表面形成一层致密的双组分固体润滑膜。为尽量减小摩擦力,向该水基润滑剂中掺杂一定数量摩擦因数更小的固体润滑剂MoS2。与石墨的摩擦因数0.1~0.2相比,MoS2的摩擦因数更小,仅为0.06左右,与金属表面的结合力更强,能形成一层很牢固的膜,2.5 μm厚的薄膜能承受2 800 MPa以上的接触压力,同时能承受40 m/s的摩擦速度[8]。在其它条件不变时,这层致密的双组分固体润滑膜含有的润滑剂量是油基润滑剂的4~7倍,取代了半流体润滑膜。最大限度引入固体润滑剂,将对改善润滑条件起到非常重要的作用。

2.2 铜包套工艺改进

铜板是挤压纯钛管坯所采用的一种主要辅助材料,在挤压成本中占有很大的比重。目前纯钛管坯挤压生产中通常采用铜包套进行防氧化和润滑,对铜板的消耗很大,每挤压100 t钛管约需7 t包套用铜板,价值约为40~50多万元。目前挤压锭坯外包套采用0.8 mm壁厚的纯铜板卷筒焊接而成,该铜包套挤压后,延伸变薄并包覆在管坯内外表面,不能回收,需酸洗去除。铜包套在挤压过程中除了防氧化的功能外,最大的作用就是改善润滑,既然已通过使用水基润滑剂使润滑条件大幅改善,铜包套的壁厚就应该能适当减薄,这对节能降耗具有重要意义。

表1是内、外包套挤压前后壁厚的计算数据,通过对比发现,当采用0.8 mm壁厚的铜板制作外包套时,挤压后外表面铜包套壁厚明显比内表面铜包套偏厚,但如果改用0.5 mm壁厚的铜板制作外包套,则内、外包套挤压后壁厚相近,因此拟采用0.5 mm壁厚铜板进行试验。

表1 内、外铜包套挤压前后壁厚数据表

3 试验验证

3.1 新型水基润滑剂的使用

大批量生产试验发现,喷涂水基润滑剂后,每次挤压结束挤压针表面乌黑发亮(如图6所示),无粘铜粘钛现象,不用修磨,去除了原有的频繁修磨和更换挤压针这一工序,节省了大量人力和时间。

喷涂水基润滑剂后彻底消除了管坯内孔压坑缺陷和内包套破损现象,内孔铜包套完好率达100%。产品内、外表面质量良好(如图7、图8所示)。与油基挤压力曲线(如图9(a)所示)相比,喷涂水基润滑剂挤压过程中挤压力曲线由波动变为平稳(如图9(b)所示)。

▲图6 光滑的挤压针表面

▲图7 光滑的管坯外表面

▲图8 光滑的管坯内表面

▲图9 两种润滑剂的挤压力曲线

▲图10 薄压余

▲图11 表面有热疲劳裂纹的挤压针

以往压余平均约为1.3 kg,且必须采用热锯锯切后才能出料,造成管坯的定尺不够,既降低了成材率,又降低了生产效率。现在压余明显减薄 (如图10所示),质量稳定在0.1~0.3 kg之间,实现了100%顶断出料,这使管坯成材率提高3%,生产效率提高近一倍,节约能耗约30%。

生产中发现,使用水基润滑剂后,由于润滑效果好,彻底消除了挤压针的粘铜和弯曲、拉断等早期失效现象。挤压针经过长时间使用后表面出现正常的热疲劳裂纹(如图11),但仍能正常使用,最终以疲劳开裂失效。这充分发挥了挤压针材料的潜力,使挤压针的使用寿命至少提高4倍以上,制作费用下降75%以上。

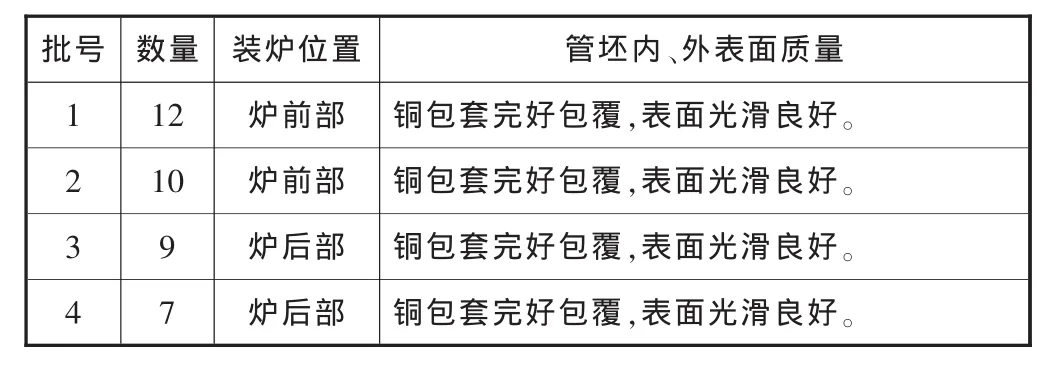

表2 采用0.5 mm壁厚铜板制作外包套试验结果

采用水基润滑剂和采用油基润滑剂相比,润滑剂成本下降80%以上,并且无油烟污染。工艺过程简单易行、操作快捷简便,可完全代替现用的油基润滑剂。

3.2 铜包套工艺改进

试验中随机抽取了5个不同批号的挤压锭坯,并通过不同装炉部位(炉前部锭坯先出炉挤压,炉后部锭坯后出炉挤压,保温时间多2.5~3 h)考核加热时间对产品质量的影响,试验方案和结果见表2。由表2中的统计数据可知,采用0.5 mm壁厚铜板制作外包套挤压后包套完好率达100%,管坯内、外表面铜包套光滑良好。

4 结论

(1)将一种水基润滑剂喷涂在挤压针表面后,彻底消除了挤压针表面粘铜粘钛现象,进而消除了内孔铜包套破损现象和挤压管坯内孔压坑缺陷,使成材率提高3%,生产效率提高近一倍,节约能耗约30%。

(2)在采用水基润滑剂润滑挤压针的基础上,采用0.5 mm壁厚的薄铜板代替0.8 mm的厚铜板制作外包套,生产的管坯内外表面质量良好,工艺稳定可行,可节约铜材37.5%,经济效益显著。

[1] 邓永生,何瑜,郝斌.纯钛管在我国电站的应用[J].腐蚀科学与防护技术,2001,13(增刊):511-513.

[2] 马丽欣,高兴国,杨建军,等.钛管材在换热器中的应用[J].钛工业进展,2003,20(5):109-110.

[3] 余存烨.钛在炼油化工行业的应用前景[J].钛工业进展,2004,21(3):9-13.

[4] 周佳宇,哈军.钛合金材料在舰船管系上的应用[J].材料开发与应用,2006(3):40-42.

[5] 贾如雷 计波.钛材热挤压成形技术发展和应用现状[J].世界有色金属,2010(11):48-50.

[6] 日本钛协会著.周连在译.钛材料及其应用[M].北京:冶金工业出版社,2008.

[7] 《稀有金属材料加工手册》编写组.稀有金属材料加工手册[M].北京:冶金工业出版社,1984.

[8] 王毓民,王恒.润滑材料与润滑技术[M].北京:化学工业出版社,2005.

[9] 朱梅生,谢翀博,陈贵曾,等.一种热挤压用水基润滑剂及其制备方法和使用方法 [P].中国专利:CN102010781A,2011-04-13.