高温度环境下大功率PCB板的设计

胡松涛,付 娟,王振收,李 旺

(中国电子科技集团公司第38研究所,安徽 合肥230031)

0 引言

多层PCB作为最常用的器件集成平台,成功地把电路基板、电路元件等有机链接在一起[1]。随着电子产品的轻薄小型化、高性能化,IC器件高集成化、引发印制电路板的集成度提高,发热量明显加大,特别是高频IC器件如A/D,D/A类的大量使用以及电路频率点的上移,PCB的热密度越来越大[2]。大量的热耗如果不能及时散发出去,将极大地影响电子设备的可靠性。据统计,在导致电子设备失效的因素中,温度占55%(其余因素为灰尘占6%,湿度占19%,振动占20%),随温度的增加,电子元器件的失效率呈指数增长,对于有些电子器件,环境温度每升高10℃,失效率甚至会增大一倍以上[3]。在航空航天产品中热控设计不可忽视,对于这些特种环境中的各类电路如果热设计方法不恰当,很可能引发整个系统工程的崩溃,所以对电子装备研制中板基印制电路的热设计必须给予重视[4]。

1 PCB板热设计

引起印制板温升的直接原因是由于电路功耗器件的存在,电子器件均不同程度地存在功耗,发热强度随功耗的大小变化。印制板中温升的2种现象是,局部温升或大面积温升和短时温升或长时间温升[5]。热量传递有3种基本方式是热传导、热对流和热辐射。辐射是利用通过空间的电磁波运动将热量散发出去,其散热量较小,通常作为辅助散热手段。本文以某伺服控制板为例,介绍一种通过热传导和热沉瞬态储热技术设计,来解决PCB板长时间高温度工作时的散热问题。

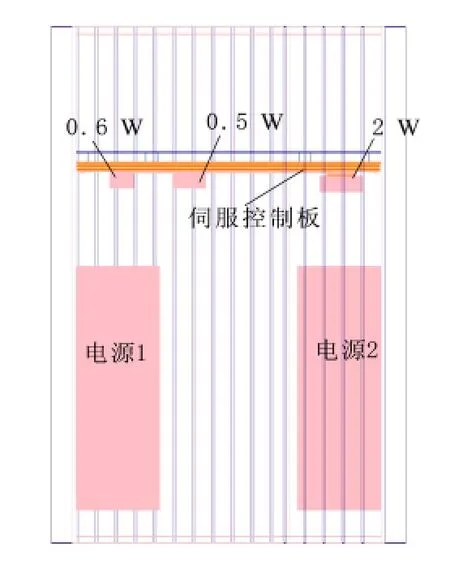

本例中,伺服控制板上有2个功放芯片,其功率为2W,其他的芯片有2个R/D转换芯片,2个CPU芯片,1个EPLD芯片,1个A/D转换芯片,伺服控制板总功率约为9W。伺服控制板安装在一个密闭的环境中,空气对流效果有限,因空间限制,伺服控制板上无法安装冷板散热。为保证伺服控制板能够正常工作,只能采用热传导和热沉瞬态储热技术设计,将印制板上产生的热量传递到壳体上。

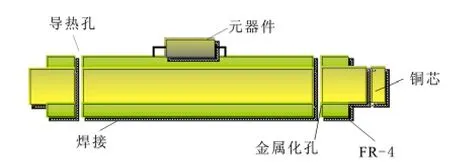

常见的方式是采用金属基(芯)PCB板进行散热。金属基多层印制板是指将导热性较好的金属板嵌入多层印制板的中间,通过金属板向外散热或直接与外接散热装置相连起到快速散热的效果,其典型结构如图1所示。

图1 金属基(芯)PCB板

金属芯板的芯材通常有铝、铜和钢等,本身也可作为地层使用,其上下层可通过金属化孔(与芯板绝缘)互联,并通过导热孔实现热量在金属芯板内层和表面的传递。发热元件可通过底部和导热孔直接焊接在板面上,发热器件产生的热直接传递到金属芯板,由金属芯板经导热孔传给接触的安装机箱而散发出去。这种结构的PCB板在工程中应用广泛,但这种结构的PCB板容易引起一些问题,最明显是由于金属芯板比较厚,在散热不均的情况下易引起金属芯板形变从而导致PCB板上的芯片与管脚接触不良;由于金属芯板散热快,给更换芯片带来很大的困难,而在更换芯片的过程中,金属芯板进一步局部吸热将会使得PCB板形变更加严重,经过试验验证,面积越大的印制板越容易引起形变。

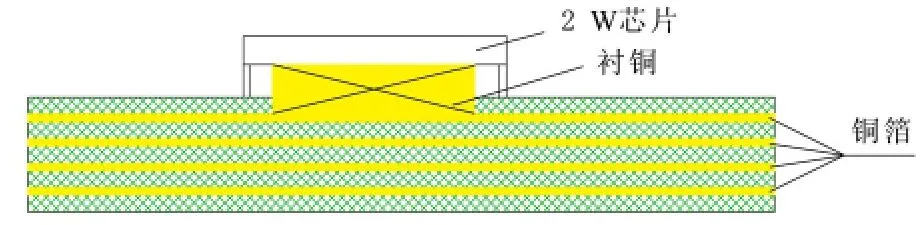

为了解决上述问题,对金属芯PCB板进行改进设计,具体措施如下:

a.在印制板中间夹铜箔,4层0.15mm铜箔,印制板厚度增加到3mm,使得印制板不容易变形,过孔可靠性增加。

b.对于发热量超过2W的芯片,采用芯片底部衬铜的方式将热量直接导入印制板铜层。

c.功率放大芯片底部通过大面积铺铜箔和导热过孔将热量传导到内部金属铜箔层。

d.印制板边缘金属化,铣去芯板两边的绝缘层,通过边缘裸露的金属芯板与机座接触散热,使用36颗螺钉安装,增加印制板与壳体的热传导。

通过上述措施,更改后的印制板设计如图2所示,不但能够有效改善PCB板变形问题,还可以达到和金属芯PCB板相同的散热效果。

图2 印制板设计

2 理论及仿真分析

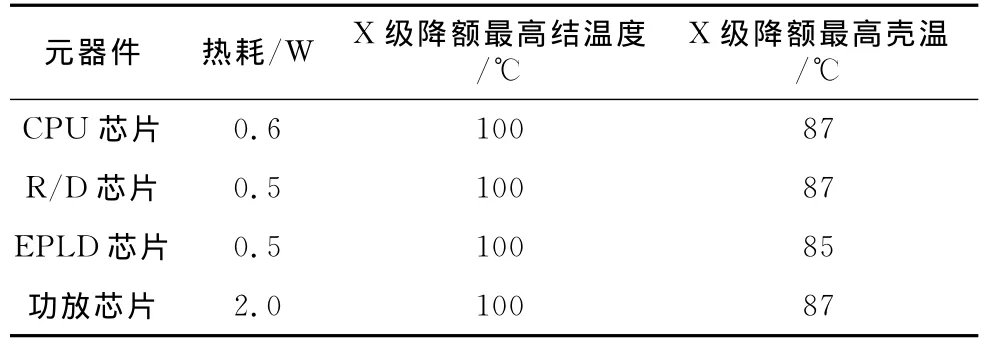

采用电子设备热分析软件FLoTHERM对伺服控制板进行仿真建模及分析。伺服控制板的边界条件为:环境温度65℃,工作90min。伺服控制板上元器件满足X级降额要求,各器件允许的壳体温度如表1所示。

表1 各器件允许的壳体温度

2.1 伺服热耗

伺服控制板主要功率器件为2个49.76mm×41.4mm的芯片,每个芯片热耗2W,控制板其余电路部件热耗共5W,整个控制板的热耗为9W,伺服驱动部件10W;电源40W;伺服及电源总热耗59W。在热分析模型中,不考虑对整体温度场影响很小的元器件及结构,实际结构中使用的圆形模型在分析中简化为矩形模型,伺服控制模型和热分析模型如图3所示。

图3 伺服控制模型和热分析模型

2.2 热容吸热瞬态传热理论计算

电子设备依靠金属结构的热容吸收热量可使其在短时间内不至于因为热量迅速聚集而产生过高的温度。由于尚未达到热平衡状态,故按照瞬态传热理论进行分析。

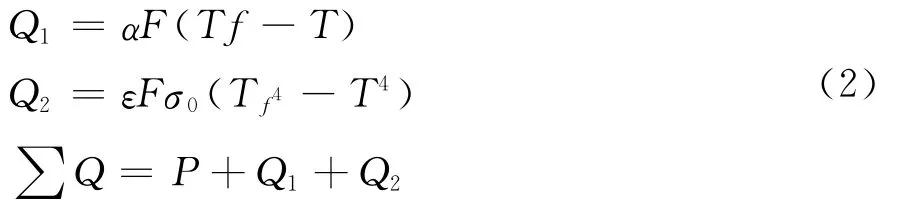

根据集总参数法,非稳态、有内热源,可忽略物体内部热阻的导热微分方程为:

∑Q为总热源,当考虑对流和辐射换热时,这里应视作器件的发热量P和对流换热Q1及辐射换热Q2之和。

t为温度;c为比热容;ρ为密度;65℃时的密度ρ=1.045kg/m3;τ为时间;Q为热源。

式(1)左边项表示瞬态效应产生材料储存热能的变化,在稳态条件下则为零。

初始边界条件:t0=65℃;根据“非稳态导热”模块化计算:伺服控制板2W(87℃)芯片壳体温度为76.8℃,0.6W(87℃)芯片壳体温度为82.2℃,0.5W(87℃)芯片壳体温度为78.7 ℃,0.5W(85℃)芯片壳体温度为79.5℃。

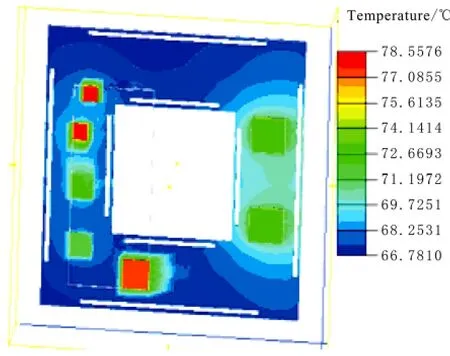

2.3 65℃连续工作90 min的温度场仿真结果

图4 伺服控制芯片温度

伺服控制芯片温度如图4所示,在65℃下连续工作90min的热分析结果为:在连续工作30min的过程中,芯片温度迅速升高,均达到72℃以上;在连续工作50min左右,芯片温度趋于稳定;在连续工作90min后2W(87℃)芯片壳体温度为77.9℃,0.6W(87℃)芯片壳体温度为84.0℃,0.5W(87℃)芯片壳体温度为78.2 ℃,0.5W(85 ℃)芯片壳体温度为77.0℃。

通过计算和仿真热设计工况,伺服控制的芯片均在其允许的温度范围内。在进行分析计算时,都按照芯片与印制板之间无间隙处理,而在实际安装过程中,芯片与印制板之间会存在间隙,可使用南大703硅胶进行缝隙填充,以保证印制板的散热效果。

3 结束语

热分析、热设计是提高电子产品可靠性必不可少的方法,这些方法应该随着科学技术的发展特别是计算机仿真技术的发展不断前进。基于当前电子器件高度集成化、高热流密度的特点,从实际设计难点出发,提出了一种多层PCB的设计方法,通过理论计算及仿真分析,结果表明,采用所提的热设计方式能有效地降低PCB上的各元器件温度,使得在工作环境中各元器件的X级降额满足设计要求。

[1] 龚维蒸,张裕荣,戎磊.电子设备结构设计基础[M].南京:东南大学出版社,1994.

[2] 管美章.印制电路板的热设计及其实施[J].印制电路信息,2008(4):27-30.

[3] 李琴,刘海东,朱敏波.热仿真在电子设备结构设计中的应用[J].电子工艺技术,2006,27(3):165-167.

[4] 黄书伟,卢申林,钱毓清.印制电路板的可靠性设计[M].北京:国防工业出版社,2004.

[5] 杜丽华,蔡云枝.PCB的热设计[J].现代电子技术,2002(8):85-87.