采用单平面影响系数法实现砂轮轴现场平衡

史必佳,景敏卿,樊红卫,王 锦,刘 恒

(西安交通大学机械工程学院,陕西 西安710049)

0 引言

工件表面的粗糙度、波纹度等很大程度上受到砂轮轴径向振动的影响[1-2]。因此,如何有效抑制砂轮轴的径向振动成为精密加工必须考虑的实际问题。通过对旋转机械振源的大量分析可知,质量不平衡是大多数旋转机械最常见的振源之一[3],对旋转机械进行现场振源分析时经常需要率先确认是否为转子不平衡引起的振动。常规转子平衡是专门校正质量不平衡的一项实用技术,已经在砂轮轴振动抑制中得到广泛应用[4-5]。近些年,随着在线主动平衡技术的出现,砂轮轴在线主动平衡装置及控制器研究逐渐成为新的热点。其中,机械式[6]、喷液式[7]和电磁式[8]在线主动平衡装置已经在电主轴上初步应用,并和机上动平衡、现场动平衡共同组成了机床电主轴全生命周期动平衡工艺体系。在3种动平衡工艺共存的现状下,现场动平衡经常作为在线动平衡的预平衡使用。以自主开发的带有电磁式主动平衡器的磨削电主轴为对象,基于虚拟仪器思想开发了具有实用性的便携式砂轮轴单平面现场动平衡系统,并在“电主轴-平衡器”集成单元上进行了平衡试验。

1 砂轮轴单平面平衡的影响系数法

在旋转机械转子现场平衡技术中,影响系数法是一种常用方法,它不要求掌握转子系统的精确振动特性和初始不平衡分布。影响系数是转子系统平衡平面上的试加质量与其引起的转子振动变化量之间的函数关系。研究的砂轮轴主要不平衡源在砂轮位置,因此视为盘类转子,平衡时只需一个平衡平面,平衡平面上的影响系数为[5]:

a为影响系数;A1为平衡面上加试重后的振动;A0为平衡面上的初始振动;P为试加重。

根据式(1)可知,在平衡面上应加平衡重量为:

Q为平衡面上应加的平衡重量。

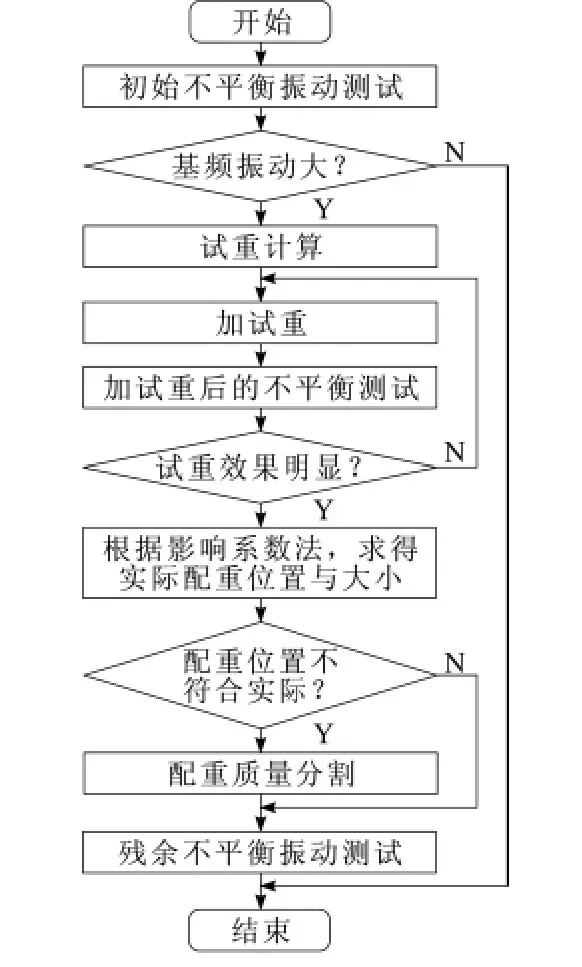

为了获得较准确的平衡重量,首先应得到较准确的影响系数。不少实验表明,若试重不好,则影响系数会偏离准确值较远,使求得的平衡重量不准,平衡效果差。因此,加试重在平衡操作过程中至关重要。基于影响系数法平衡的技术流程如图1所示。

图1 基于影响系数法的转子平衡技术流程

2 现场平衡中信号处理方法

转子不平衡引起的振动检测是现场平衡操作过程中的重要组成部分。在机器实际运行中,采集到的信号往往夹杂着各种噪声,影响真实信号的获取,这就需要通过必要的信号处理来准确提取出有用信号。在平衡实施过程中,需要结合转速信号(基准信号)和振动信号来提取基频振动的幅值与相位。

2.1 转速信号测量

转速信号是通过在砂轮轴上贴黑色反光标记、利用光纤传感器获取的。当传感器探头对准标记时输出高电平;探头对准转轴时输出低电平。高、低电平的变换频率即转频,通过软件编程计算出转频。

2.2 振动信号测量

现场平衡的关键是准确获取振动信号的幅值与相位。关于传感器选取,考虑到非接触、精度高特点,选取涡流传感器。现场环境下,检测到的振动信号不仅有不平衡引起的基频振动,还存在半频、倍频振动及干扰等,可通过FFT将基频与其他频率成分和干扰信号分离,从而获得有用的振动幅值。由于信号经计算机处理,不可避免地被截断,使得信号必然存在着泄漏问题,影响幅值计算。因此,对采集到的信号先施加汉宁窗,再进行FFT。这里,汉宁窗旁瓣小,可减少频谱泄露。

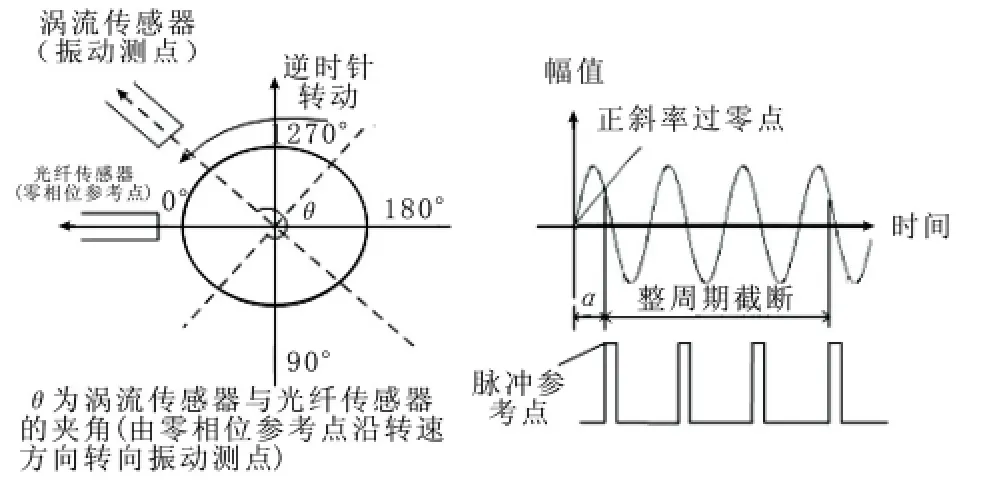

现场平衡中振动相位是指振动信号相对于基准信号(转速信号)的相位。已有文献将转速信号的脉冲与振动信号的基频分量的正峰值之间的时间差定义为转子振动相位,且基准信号和振动信号可以有不同的参考点设置方式。对于基准信号,采用上升沿触发;对于振动信号,采用正斜率过零点的设置方式。考虑到光纤传感器和涡流传感器安装相位差θ,将振动相位按图2所示处理(图2仅是转向为逆时针的情况)。

图2 现场平衡中振动相位处理

当转子以图2所示逆时针转动时,振动相位为:

反之,若转子按相反方向(顺时针)转动时,振动相位为:

θ′同式(3)一样,是零相位参考点沿转速方向振动测点的夹角,显然,因为转速方向不同,θ′与θ为互周角。

3 现场单平面平衡虚拟仪器开发

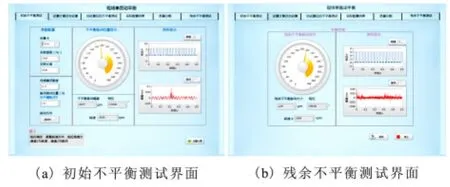

虚拟仪器具有扩展性强、开发时间短等特点,在测试工程中应用广泛。由于LabVIEW具有图形化的语言编程环境、人机交互界面友好、强大的外部接口能力等特点,采用LabVIEW作为现场单平面平衡虚拟仪器开发工具。所开发的平衡虚拟仪器主要包括以下几个模块,初始不平衡测试模块、试重计算及加试重模块、加试重后的不平衡测试模块、实际配重结果、质量分割和残余不平衡测试模块。其中,不平衡测试界面是核心界面如图3所示,给出了初始不平衡和残余不平衡测试的实际界面。

图3 现场单平面平衡中不平衡测试的主要界面

图3 a所示为初始不平衡测试界面,分为6个功能区,操作流程菜单栏、参数配置区、不平衡振动显示、波形显示区、提示帮助区和操作命令控件区。其中参数配置区中包含采集卡、采样频率和采样长度的采集参数设置以及传感器的灵敏度和测点的测试参数设置、转子转向的设置。由于平衡技术对测点位置的敏感度不同,需要根据需要改变测点位置,因此此参数的配置尤为重要。图3b所示为残余不平衡测试界面,包括操作流程菜单栏、不平衡振动显示、波形显示区和操作命令控件区,完成残余振动的显示和平衡技术中的数据保存两大功能。其中数据保存功能由图3b中的保存按钮完成,可将动平衡过程中用到的参数以及采集到的转速、振动波形保存在当前目录下的记事本中。

4 砂轮轴现场平衡试验

4.1 试验方案

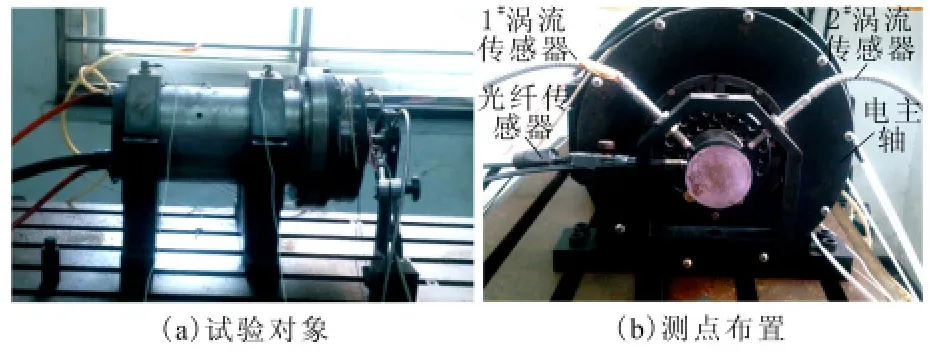

图4a所示为自主开发的带有电磁平衡器的集成电主轴单元[9],为了开展在线主动平衡试验研究需要对此台电主轴进行现场预平衡,试验中测点的布置如图4b所示。其中光纤传感器采用的是美国邦纳的PBT26U;电涡流传感器是广州精信的JX20,其灵敏度为4V/mm,负电压输出。

图4 试验台及测点布置

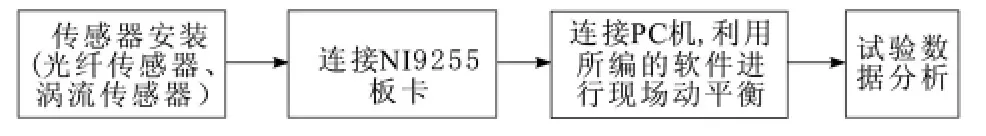

为了采集转速和振动信号,并考虑与虚拟仪器的配套使用,选用NI公司的USB-9215A采集卡,其有4个信号输入通道、最高采样频率为100kHz,满足试验需求。试验流程如图5所示。

图5 现场平衡试验流程

4.2 平衡程序验证

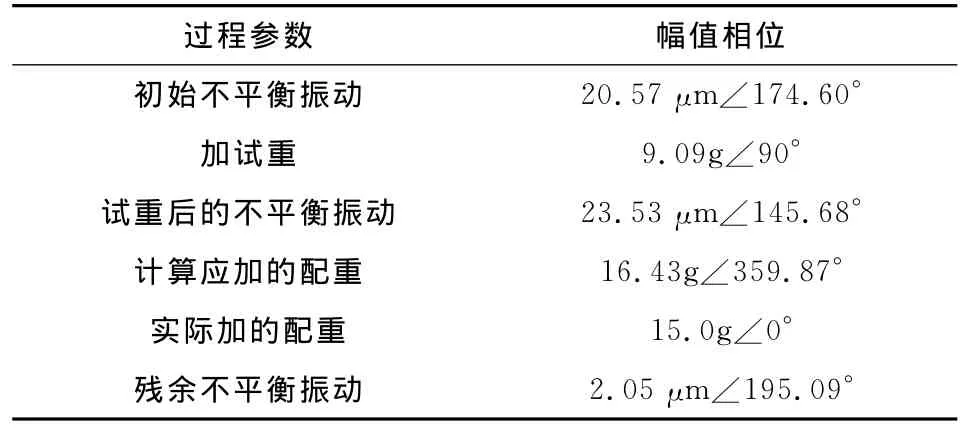

为了验证所开发的平衡系统的有效性,开展了平衡测试。设平衡转速为2 100r/min,初始不平衡为“电主轴-平衡器组合转子”的出厂残余不平衡,多次测试后确定图4b中1#涡流传感器为平衡敏感测点。基于此,开展了砂轮轴的现场平衡,平衡数据如表1所示。

表1 2 100 r/min且无外加不平衡时的平衡数据

根据表1,不难发现现场平衡能将基频振动幅值从初始的20.57μm 降至5.06μm,降幅达到90.0%,表明平衡程序正确、平衡效果明显。

5 结束语

将现场平衡用于砂轮轴在线平衡的预平衡,能够有效抑制砂轮轴的残余不平衡,进而达到减振目的。基于LabVIEW所开发的专门用于砂轮等盘类转子现场单面平衡的虚拟仪器系统功能齐全、方便用户使用。

[1] 母德强,冀清发.砂轮不平衡量对磨削表面波纹度影响的研究[J].吉林工学院学报,1994,15(4):1-4.

[2] 杨威,冀清发.砂轮不平衡量对工件表面粗糙度影响的研究[J].制造技术与机床,2006(6):58-60.

[3] 张弛.旋转机械典型故障特征提取方法研究[D].北京:北京化工大学,2010.

[4] 吴玉厚.数控机床电主轴单元技术[M].北京:机械工业出版社,2006.

[5] 安胜利,杨黎明.转子现场动平衡技术[M].北京:国防工业出版社,2007.

[6] 张加庆.纯机械式在线动平衡系统的研究[D].杭州:浙江大学,2006.

[7] 贺世正.释放液体式自动平衡头的研究[J].浙江大学学报(工学报),2001,35(4):418-422.

[8] 樊红卫,景敏卿,王仁超,等.磁力配重型在线自动平衡头的作动原理研究[J].西安交通大学学报,2013,47(2):97-102.

[9] 樊红卫,景敏卿,吴腾庆,等.自动平衡头对电主轴动态特性影响的试验研究[J].测试技术学报,2013,27(5):369-376.