浅谈FANUC系统G10指令的倒角功能

汪顺国

摘 要:可编程参数自动设定指令G10在FANUC系统中是一个非常强大的指令,它的刀具补偿值修改功能,可以方便地对数控铣削轮廓进行倒角加工。本文通过实例来分析G10指令的倒角功能。

关键词:G10指令;补偿值修改;数控铣削;倒角加工

在数控铣削手工编程加工中,对于轮廓的倒角通常有两种方法:①采用成形刀具对轮廓进行倒角成形加工;②利用立铣刀或者球头刀,采用宏程序逐层进行加工。

一般来说,企业为了提高生产效率,在轮廓倒角加工中多采用成形刀一次加工完毕;但在数控大赛和日常的实训教学中,为了考核和讲解宏程序知识,多采用立铣刀或者球头刀,分层加工。而笔者以为,采用G10指令中刀具半径补偿值修改功能可以简化宏程序的编程,提高了编程的效率。

一、G10指令刀具半径补偿值修改功能介绍

1.G10指令倒角加工原理

倒角加工的编程原理是利用G10指令中刀具半径补偿值修改功能,结合宏程序编程的格式,根据变量的递增或递减变化,多次为FANUC系统输入不同的刀具半径补偿值,从而控制刀具半径方向和Z轴方向的移动量,最终完成零件轮廓的倒角加工。

二、G10指令在轮廓倒角中应用

1.加工案例说明

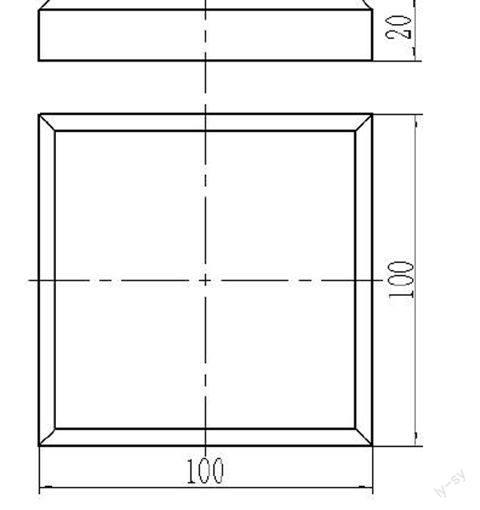

如图所示,对100mm×100mm的外轮廓进行5×45°的倒角加工, 材料选用100mm×100mm的方铝,要求采用G10指令进行宏加工。

选用机用平口钳装夹工件,校正平口钳固定钳口的平行度以及工件上表面的平行度后夹紧工件。利用偏心式寻边器找正工件X、Y轴零点(位于工件上表面的中心位置),设定Z轴零点与机床坐标系原点重合(如图所示),刀具长度补偿利用Z轴设定器设定。

2.刀具的选择

一般来说,采用宏程序加工倒角,刀具可以选择球头铣刀、立铣刀或键槽铣刀。但如果选择的是球头铣刀,要采用球头的不同点来加工曲面轮廓的不同位置,因此数控编程时通常采用球头刀的球心位置编程。而采用立铣刀或键槽铣刀,采用刀具的刀尖进行切削,编程时按刀具端面中心作为刀具位置点。

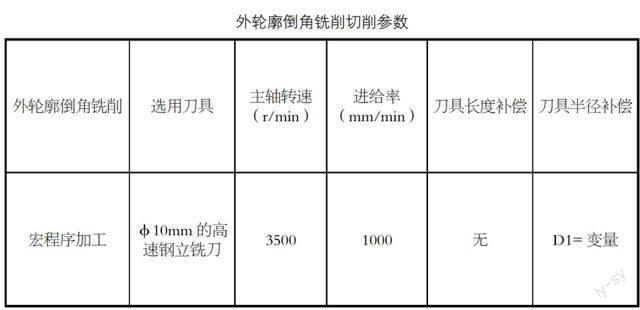

根据图纸的要求,选择φ10mm的高速钢直柄立铣刀对外轮廓进行倒角加工,切削参数详见表。

3.加工路线的选择

在数控铣削中,倒角的加工路线有两种,自上而下和自下而上。而在实际加工中,一般多采用自下而上加工方式,这种加工方式利用刀具的周向切削,不仅保证了加工质量,而且减少了刀具的磨损。

用此程序可以很迅速地加工出如图所示的倒角(已在加工中心机床上进行加工程序的校验),比用数控加工自动编程软件编制出来的程序简洁,比用单纯的宏变量编程简单,比用成形刀一次成形加工出来的倒角精度高。

通过上述对零件倒角加工案例的分析,不难发现,将G10指令中刀具半径补偿值修改功能和宏变量结合使用,不仅可以扩大FANUC数控系统的功能,还可以使程序编制简单明了,增加了数控程序编制的灵活性和逻辑性,大大提高了编程的效率。同时,对于复杂轮廓的倒角,如若采用G10指令手工编程,可以直接套用上面案例的编程格式,在程序段中只需更改加工轮廓的程序和不同大小倒角所对应的初始变量值,就可以轻松实现复杂轮廓的倒角,加工优势将会进一步地显现。

参考文献:

[1]沈建峰,朱勤惠.数控加工生产实例[M].北京:化学工业出版社,2007.

[2]王先逵.机械制造工艺学[M].北京:机械工业出版社,2007.

[3]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2002.

(作者单位:杭州第一技师学院)