某型滑轨组件焊接工艺研究

北京航科发动机控制系统科技有限公司 马晓锋

某型高压燃油泵是一种流量可变的直轴式轴向(倾斜柱塞)柱塞泵,用于发动机尾喷口控制系统中,可根据发动机的工作状态和喷口液压作动筒活塞上所需的力输出适当压力和流量的燃油。滑轨组件与滑轨体配合,用于调整斜盘角度。

滑轨组件正向承受17000N压力,涂层粗糙度Ra=0.2μm,工作600h后,工作表面不能异常磨损;环境温度:-40℃~+120℃(允许短时+200℃,1h内持续工作时间不超过3min);工作介质:3#喷气燃料(GB6537-2006);工作高度:18000m。

传统加工滑轨的工艺为:基体进行磷化打底后喷涂石墨润滑涂层或者基体吹砂后喷涂自润滑涂层。由于工况比较恶劣,经常会使涂层脱落,不耐摩擦,降低了滑轨及整个燃油泵的寿命。另外,该型滑轨组件承受的压力较大,很难采用石墨、铜合金等传统润滑材料制造。

本课题所提出的滑轨组件设计方案由5种材料通过焊接、电镀、烧结和压制等工艺以层片结构复合在一起,钢基体(18Cr2Ni4WA)起支撑、保证整体刚性的作用,表层(PTFE+MoS2)起耐磨润滑作用。本课题通过对样件的分析测量,进行焊接等工艺试验,确定各零件的加工工艺尺寸,并研究了滑轨组件的整体加工工艺,从而实现该类零件的国产化[1-6]。

1 分析测量

结合样件进行分析讨论,确定组件的基本结构和尺寸、零件材料及标准。

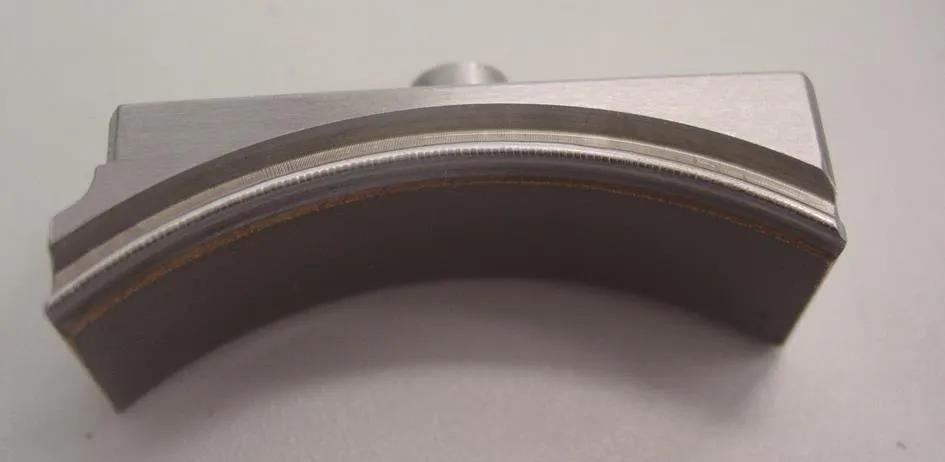

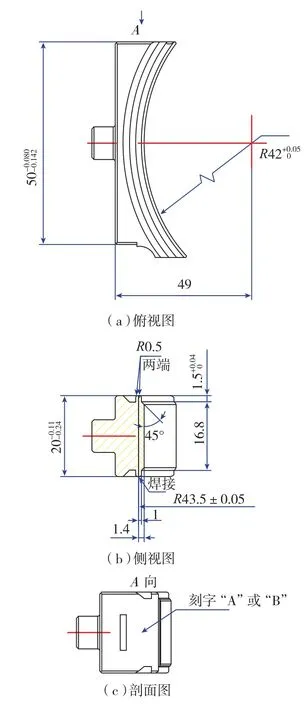

产品样件及依实际尺寸绘制的图纸分别如图1、2所示。

图1 滑轨组件实物样件Fig.1 Sample of slide rail sub-assembly

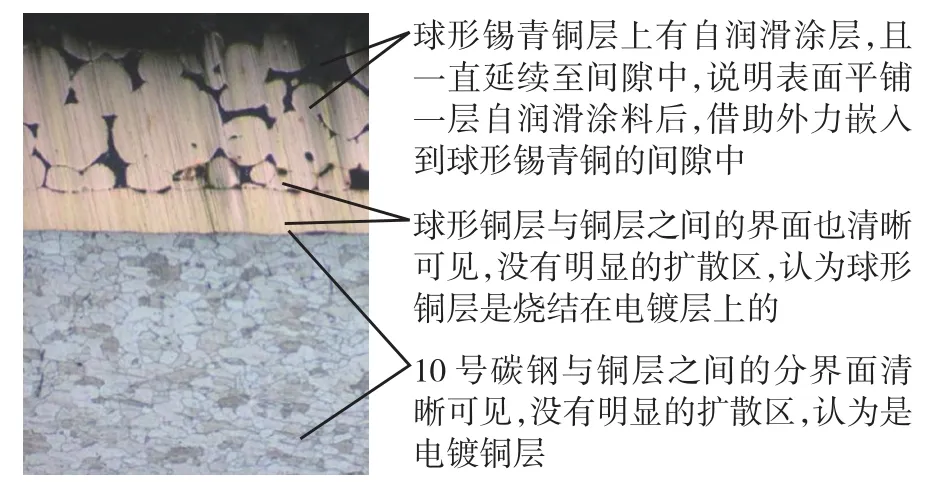

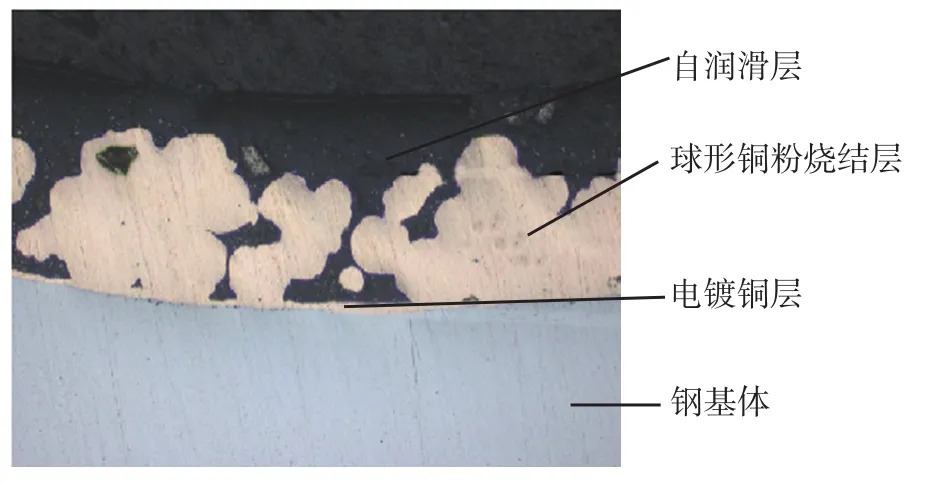

金相组织、各部分的材料及厚度见图3。通过金相组织观察及分析,该件是由5层不同组分的材料复合连接而成,各层间的连接方式分析见图4。

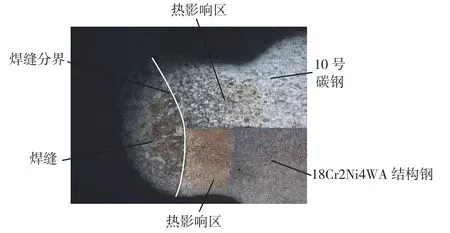

如图5所示,结构钢与10号碳钢之间是通过焊接连接的,边缘有明显的焊缝及热影响区。分析焊缝尺寸、结晶形态以及焊缝中化学成分的变化情况,结合金相组织特点及焊缝形貌,判断采用的焊接工艺是电子束焊接。

图2 滑轨组件绘制图纸Fig.2 Drawings for slide rail sub-assembly

图3 金相组织及各部分的材料Fig.3 metallographic Microstructure and materials of each part

2 加工工艺分析及讨论

2.1 初选方案

方案1: 18Cr2Ni4WA钢基体→焊接10号碳钢板→电镀铜层→烧结铜层→涂覆自润滑涂层(嵌入铜层工艺);

图4 各层材料之间的连接Fig.4 Joints of each layer

图5 18Cr2Ni4WA结构钢与10号碳钢的连接Fig.5 Joint of structural steel 18Cr2Ni4WA and 10# carbon steel

方案2:(1)18Cr2Ni4WA 钢基体成形→(2)复合成形件(自润滑轴承衬板):10号碳钢板→电镀铜层→烧结铜层→涂覆自润滑涂层(嵌入铜层工艺)→(3)18Cr2Ni4WA钢基体与复合成形件焊接。

2.2 方案讨论及结果

方案1实施起来有以下困难:电镀铜层时对焊接质量有影响,烧结铜层的厚度不好保证,自润滑涂层嵌入烧结铜层内十分困难。

方案2具有一定的可行性,先将预制好的自润滑轴承衬板加工成形,如图6所示。自润滑轴承衬板由4层复合而成:电磁纯铁(钢背)+0.01mm,电镀铜层+0.15mm,球形铜粉烧结层,在烧结层内部也嵌有自润滑涂料。电镀铜层是为了提高烧结铜层与基体的结合力,一般控制在0.03mm以内时结合力较好;球形铜粉烧结层的厚度可以调整,工艺是比较成熟的。然后,将经过加工成形的衬板与18Cr2Ni4WA钢基体进行焊接。

图6 自润滑轴承衬板的金相组织Fig.6 metallographic Microstructure for self-lubricating bearing lining plate

通过上述分析讨论,认为方案2具备可行性,即采取预制完成的自润滑轴承衬板与钢件焊接的工艺。

但是,如果选择方案2,随即产生以下关键问题:自润滑轴承涂层的耐火温度为300℃,焊接熔池温度超过1300℃,如何控制受热区域?在保证焊接质量的前提下,如何保证自润滑涂层不会失效?为此,焊接工艺参数的选择、焊接工装夹具的设计及焊接缺陷的控制手段是本课题主要的研究内容。

3 加工工艺的确定

3.1 零件焊接区域工艺尺寸的确定

零件焊接区域包括衬板和滑轨,工艺尺寸需确定焊接区域厚度、倒角形式及尺寸。

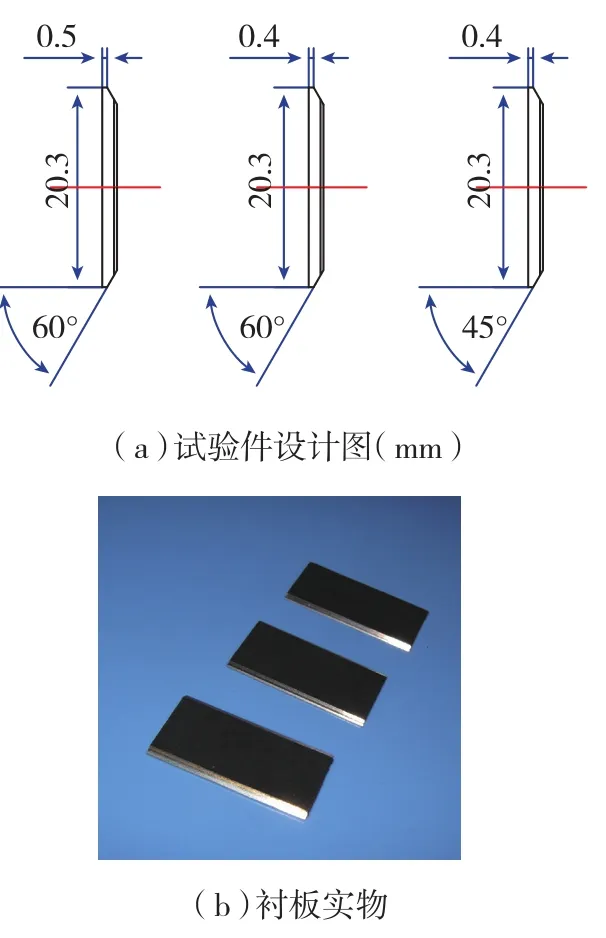

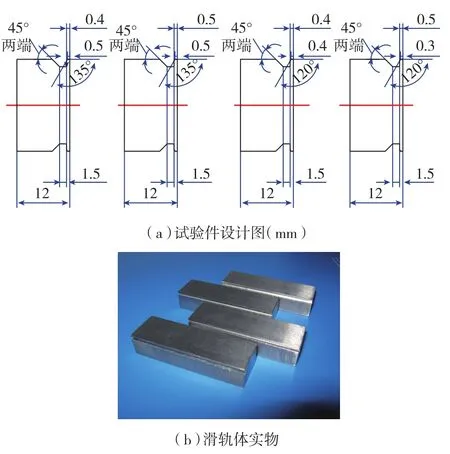

衬板焊接区域和滑轨体焊接区域均采用相同的加工工艺:相关区域加工成顶角,顶角分别为45°和60°,端边厚度分别为0.4mm和0.5mm,部分试验件的设计见图7和图8。图7(b)为加工完成的衬板实物,图8(b)为加工完成的滑轨体实物。

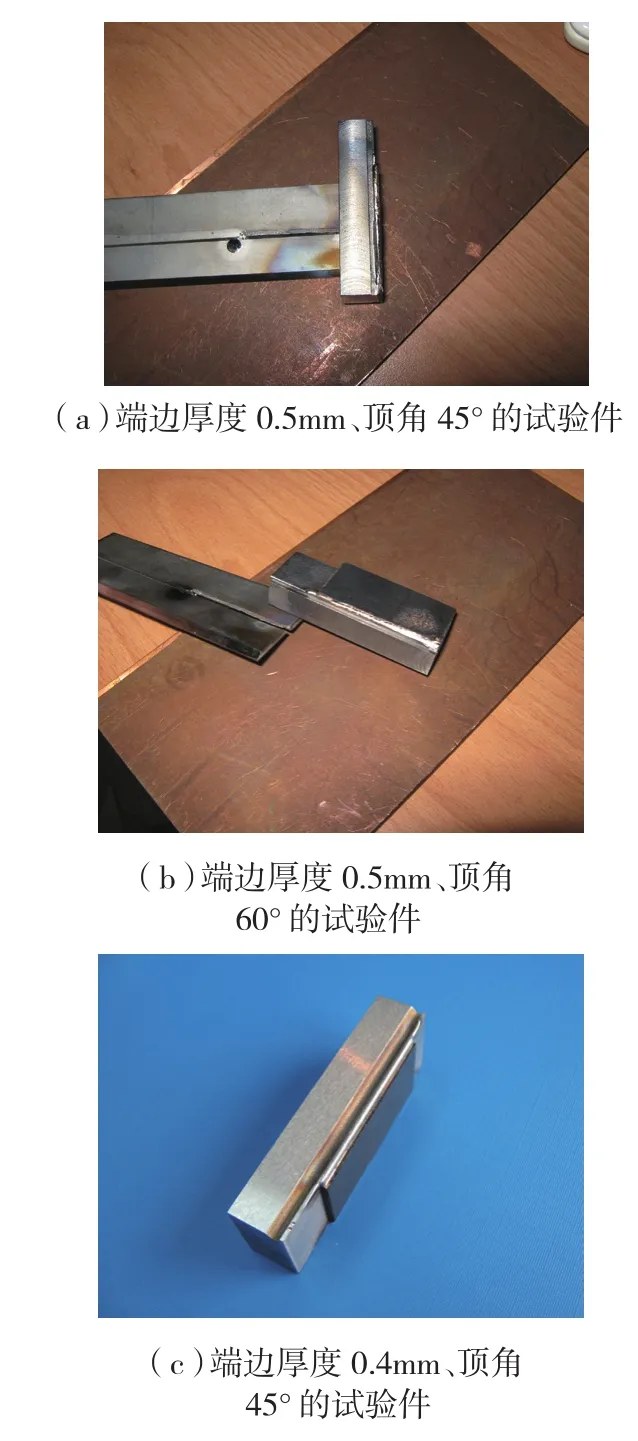

将上述衬板和滑轨体经过交叉组合焊接试验对比,发现将衬板焊接区域加工为顶角45°、 端边厚度0.4mm,同时将滑轨体焊接区域加工为顶角60°、厚度0.5mm,可满足滑轨组件焊接工艺尺寸要求。焊接试件如图9所示。

3.2 自润滑轴承衬板的加工成形

图7 衬板焊接试验件设计及实物图Fig.7 Drawing and physical pictures of welded testing piece for lining plate

将预制完成的自润滑轴承衬板(平板),经过磨削去除衬板背面的电镀铜层,冲压成形后待与钢基体进行焊接。

图8 滑轨体焊接试验件设计及实物图Fig.8 Drawing and physical pictures of welded testing piece for slide railbody

图9 焊接试件Fig.9 welded testing pieces

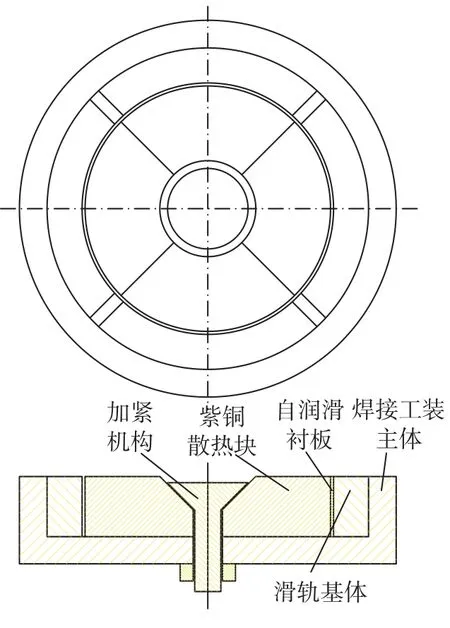

3.3 焊接工装夹具的设计

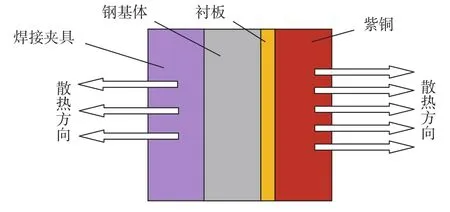

自润滑衬板涂层的耐火温度为300℃,焊接熔池温度超过1300℃,如何控制受热区域,使焊接过程中输入的热量迅速地传递出去,成为了焊接工装设计的难点。焊接工装设计如图10所示,焊接过程中热量输出如图11所示。

焊接过程中,由焊接夹具及紧贴自润滑衬板的紫铜将产生的热量迅速沿着预计的散热方向传导出去,保证自润滑衬板涂层不会受到高温而失效。

同时,依据滑轨组件的设计图,其向心角为67°,通过工装约束,可实现4件滑轨组件组合一次焊接,然后进行切割加工。

3.4 焊接变形的控制

自润滑衬板受热恢复形变以及焊接各阶段由热胀冷缩造成的内应力的复杂变化是焊接变形的原因。

为了控制焊接中的变形,通过对零件的结构、焊缝的分布及加工工序的分析,结合焊接结构理论及大量的试验,采取了以下措施。

图10 焊接工装设计Fig.10 Fixture design for welding

图11 焊接过程中热量输出Fig.11 Thermo-outflow of welding practice

(1)严格按照GJB 1718电子束焊接中有关装配的要求执行,控制配合间隙≤0.1mm,错位量≤0.1mm;

(2) 正式焊接前需要点焊定位和小电流弥缝焊,采用8点对称点焊定位,使用1/2焊接电流弥缝焊;

(3) 工装采用楔形块预夹紧散热。

3.5 焊接工艺的确定

3.5.1 该类零件焊接的难点

该类零件是某型燃油柱塞泵上的耐磨损、耐疲劳的关键件,焊接总厚度为0.9mm,必须采用精密控制的焊接工艺,自润滑衬板涂层的耐火温度为300℃,采用电子束焊接主要注意以下几点。

(1)参数控制:在保证熔深及接头强度前提下采用尽可能小的焊接规范;

(2)工艺控制:注意焊接区洁净度,保证焊缝一次成形,不得连续补焊;

(3)工装夹具:工装与待焊零件贴合紧密,保证良好散热效果;

(4)零件状态:机加工后零件的贴合间隙满足焊接需求。

3.5.2 焊接接头的清洁

焊缝清洁对保证焊缝质量很重要,自润滑轴承衬板制作时应确保没有表层(PTFE+MoS2)材料及铜元素进入对焊界面,否则焊接时会造成焊接飞溅,严重影响焊缝成形。

焊接前用丙酮或乙醇擦洗焊接接头表面,去除待焊件表面的油脂污物。

3.5.3 焊接参数的选定

焊接之前,根据焊接材料的种类、焊接厚度和零件的设计要求来选择合适的焊接工艺参数。

加速电压:本课题所使用的THDW-15电子束焊机的最高加速电压为120 kV,焊接总厚度为0.9mm(厚度为0.4mm的电磁纯铁+厚度为0.5mm的18Cr2Ni4WA结构钢),选用加速电压为60 kV。

聚焦电流:焊接总厚度为0.9mm(同上),虽然理论上采用聚焦、表面聚焦和下聚焦都可以,但考虑到焊缝尺寸及力学性能,减少零件变形,应在380 ~390 mA之间进行选择。

焊接束流:结合焊接材料的种类,在保证焊缝力学性能的前提下,确保自润滑衬板涂层不会因焊接受热失效,焊接束流选择在10mA以下。

焊接速度:结合焊缝长度、工装的设计结构以及其他工艺参数对焊缝组织的影响,在250~1100 mm/s之间进行选择[7]。

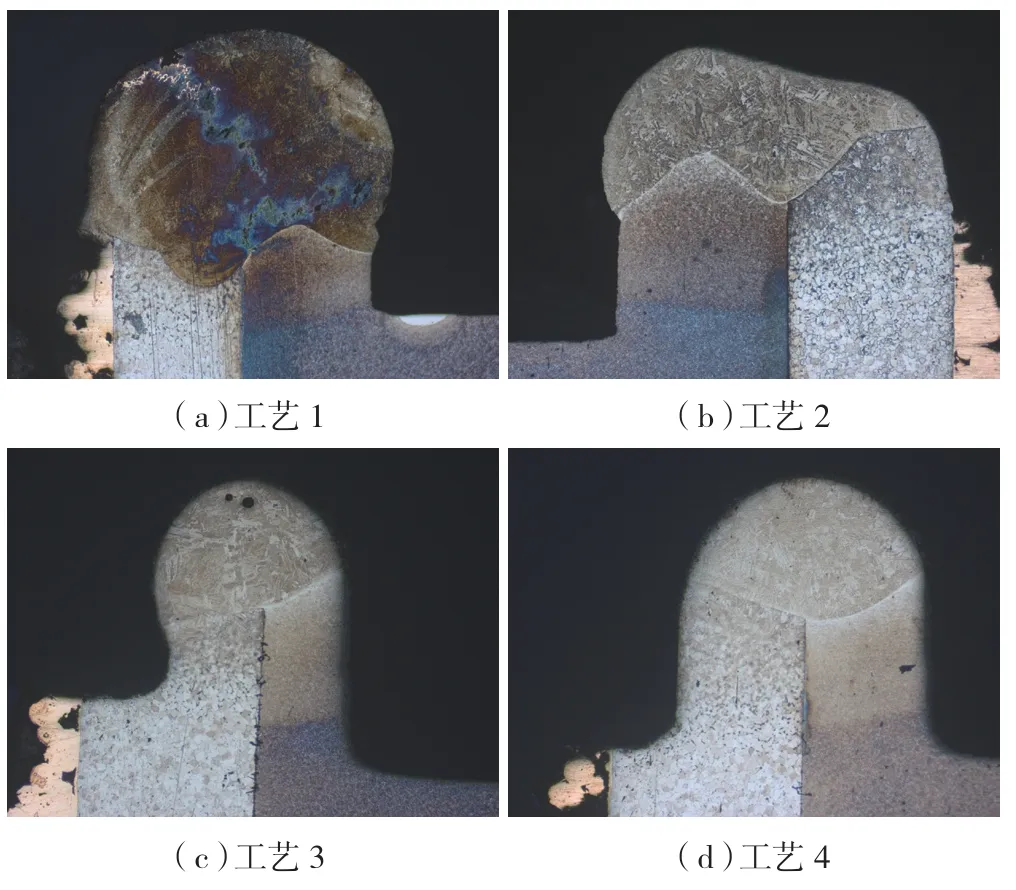

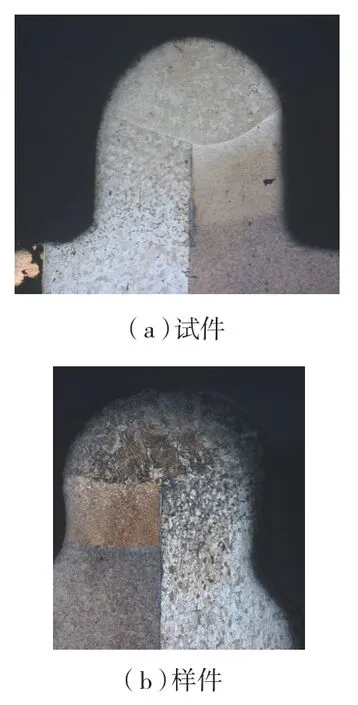

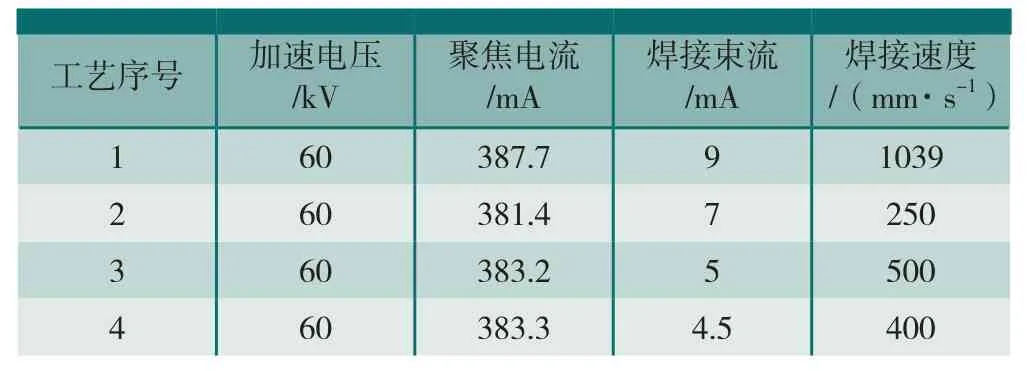

表1为部分试验的焊接工艺参数,其所对应的焊缝金相组织如图12所示,可以看出图12(d)为最理想状态,其与样件焊缝的金相组织对比见图13。

图12 焊缝组织Fig.12 Welding seam Microstructure

从图13可以看出,试件与样件的金相组织十分相似,其焊缝、熔合区、过热粗晶区、相变重结晶区、不完全洁净区、时效脆化区及未受影响区基本一致。

图13 试验件与样件焊缝金相对比Fig.13 metallographic comparison of test piece With Sample piece

表1 试验工艺参数(部分)

4 实际零件的焊接

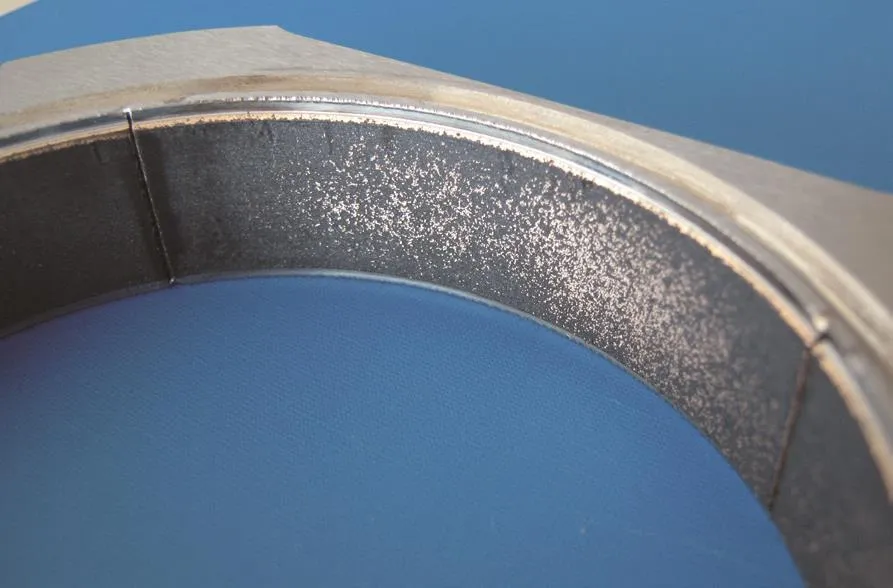

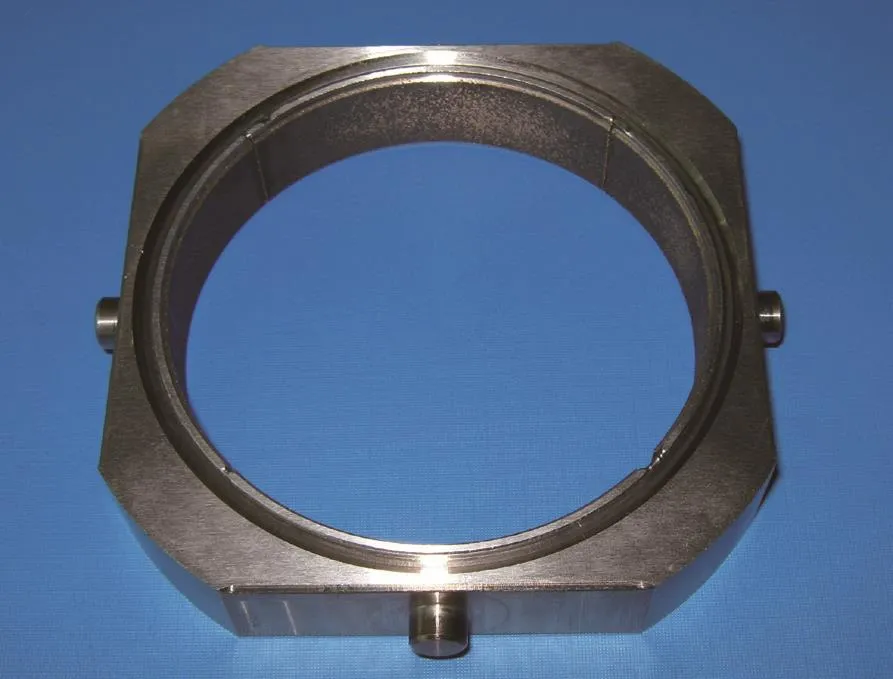

通过上述工艺方案的实施,滑轨组件实际焊接零件的局部及整体焊接后的产品见图14和15。

图16为加工完成的零件,可见自润滑涂层未出现受热失效,焊缝成型良好,外观圆整、平滑、连续。

图14 零件局部Fig.14 Local view of part

图15 进行整体焊接后的产品Fig.15 Product after overall welding and assembly

图16 加工完成的零件Fig.16 Parts after processing

5 结论

(1)通过工艺试验研究,采用电子束焊接可实现结构钢基体与厚度为1.5mm的自润滑衬板的焊接连接。

(2)自润滑衬板加工出三角倒角形式,顶角为45°,端边厚度为0.4mm;滑轨基体加工出三角倒角形式,顶角为60°,厚度为0.5mm,可满足滑轨组件焊接工艺尺寸要求。

(3)实施电子束焊接,焊接束流:4.5mA;焊接速度:400mm/s;聚焦电流:383.3mA;加速电压:60kV。

(4)通过设计焊接工装、抗变形措施以及精确的焊接工艺参数控制,可实现焊缝成形良好,防止自润滑涂层受热失效的目标。

[1] 刘春飞, 张益坤. 电子束焊接技术发展历史,现状及展望(I).航天制造技术, 2003(1):33-36.

[2] 康文军, 梁养民. 电子束焊接在航空发动机制造中的应用.航空制造技术, 2008(21):54-56.

[3] 毛智勇. 电子束焊接技术在大飞机中的应用分析. 航空制造技术, 2009(2):92-94.

[4] 张益坤, 成志富. 电子束焊接技术在航天产品中的应用. 航空航天焊接技术, 2008(21):52-53.

[5] 陈国庆, 张秉刚, 冯吉才. 电子束焊接在航空航天工业中的应用. 航空航天焊接技术, 2011(11):42-45.

[6] 冯吉才, 王 廷, 张秉刚,等. 异种材料真空电子束焊接研究现状分析. 焊接学报, 2009(10):108-112,118.

[7] 唐家鹏, 关世玺. 真空电子束焊接工艺研究. 新技术新工艺,2009(1):55-57.