注塑成型与伺服液压驱动技术

李向东,刘洋,董鹏举,张春林

(东华机械有限公司,广东 东莞 523118)

1 伺服液压驱动技术应用现状分析

伺服液压驱动技术目前在注塑机械行业得到越来越多的普及应用,但许多具体的技术标准应用问题都还没有定论。但就油泵的种类来说五花八门,各种泵都有,如:齿轮泵、柱塞泵、螺杆泵,甚至是叶片泵等;但疑问也很多,如:用什么类型的泵好?各种类型的泵当中是否也就那么一小部分特殊性能的泵好?这种变速驱动对泵的寿命又有那些影响?如何实行机器性能与伺服液压驱动的性能匹配和价格匹配等等……伺服液压技术在注塑领域的应用缺少确定的行业衡量标准,伺服液压技术还没有成为一种行业,泵的厂家并没有专门为它提供有效的技术支持;伺服驱动的生产厂商无法深入注塑成型制品领域,从而无法根据确定的行业特性做伺服驱动设计和生产实施规划。

2 伺服驱动技术存在的主要问题

塑料注塑成型与金属加工成型一样,已经成为我国加工行业必不可少的组成部分,国家工信部已经将塑料机械行业作为智能装备行业列为十二五国家战略规划。但同我国长期形成和熟悉的金属加工工艺概念不同,塑料机械成型概念在我国的发展历史比较短。塑料成型的整个过程包含了注塑成型机、模具、塑胶原料及冷水机、干燥机、上料机等机械设备和原料以及各种添加剂,由于以上原因塑料成型的工艺过程机器复杂,与金属加工成型原理截然不同,需要对各工艺环节有深入的理解和认识,对各工艺段所需要的功率、扭矩、占载率等有细致详细的分析,才能够建立相应的应用基础理论模型。而目前我国的伺服驱动生产厂商绝大多数是在CNC、风力发电和油电复合的应用领域解决问题,在面向注塑领域的应用时会天然地用已有产品概念去理解和涵盖,没有将伺服液压驱动技术建立在注塑成型的应用工艺基础之上。

3 伺服液压驱动技术与传统油泵使用冲突的技术环节分析

(1)低速区机械润滑:油泵内部机械的润滑与压力脉动的控制都是基于异步机各系列的最低转速来设计的,目前最低转速大概都在300~600 r/min的范围;而伺服变速驱动方式在高压力低转速的工作场合时往往大大低于这个要求范围,对于高容积效率的柱塞泵等低速范围在0.3~10 r/min之间,柱塞之间的润滑油膜几乎消失;这样,在低速区就出现了同样压力,转速降低,电机输出转矩加大,油泵发热加剧等情况。

(2)压力脉动问题:伺服液压驱动环境下压力脉动一般在低速高压或低速低压区更容易产生。因油泵都存在泄露问题,从理想状态来说,泄露给控制并不带来影响,只是泄露越大,即油泵容积效率越低,节能效果越差。但泄露大小与压力脉动息息相关。伺服电机为了弥补泄露需要不断调整转速,而转速越低,代表节能效果越好,尤其是在低速高压区。因为许多成型工艺都存在保压工艺,保压工艺下压力脉动要非常小,以避免产品冷却后的应力集中,因而在注塑成型工艺里必须注意压力脉动的产生,而这与伺服电机和油泵都是分不开的。

(3)反转问题:一般油泵都不允许反转,而伺服电机变速驱动油泵方式在卸压时必须反转,且容积效率越高冲击越大。反转会给油泵带来空蚀现象和反转冲击,对油泵的材料、加工工艺、结构设计、材料热处理等都带来非常高的技术要求。同时要求伺服电机提供较高的峰值扭矩、超载能力,以及较好的温升控制。

(4)带载启动停止:一些泵的手册中标明不许带载启动停止,伺服电机变速驱动油泵方式带载启动是必然的,特别是在长时间机器停歇然后启动场合,冲击很大。

4 伺服液压技术与注塑技术的匹配关系建立

在过往使用异步电机的注塑成型设备中,异步电机的技术选型一般只参考注塑成型工艺过程中的溶胶功率,就可以3倍左右的超载功率进行选型匹配,其他工艺段所需要的负载都已经含盖在此最大功率之内。但在伺服电机驱动油泵的环境下,注塑成型工艺的每个变化步骤都会对伺服电机特性有较大影响。我们以下面的理论模型建立应用匹配原理。

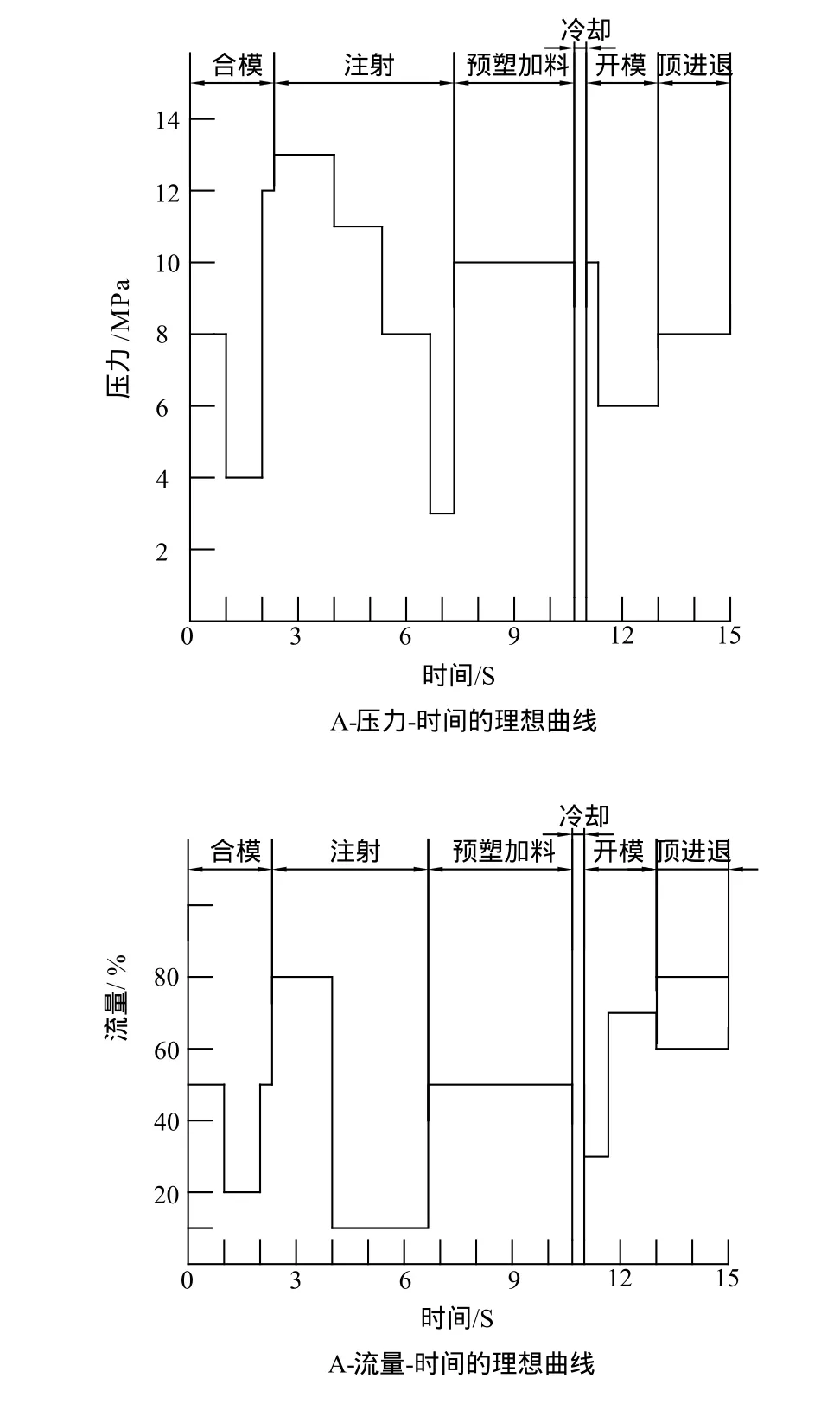

4.1 注塑成型基本工艺中压力与流量的关系

一般注塑成型工艺由以下工艺组成:锁模、注射、塑化、冷却、开模、顶进、顶退,而每个工艺段也有不同的工艺组成,例如锁模工艺也可以分成低速高压启动段、低压高速段、低压低速段、高压低速段等不同流量压力设定段组成,由于运动执行机构的结构和控制特点的差异,各工艺阶段所需要的压力和流量有非常大的区别。要建立伺服液压技术与注塑成型工艺的关联性,就必须对整个工艺过程进行仔细的归类分析。参见图1。

4.2 注射阶段的注射工艺节拍及能量分析

对注塑成型工艺各阶段建立功率、扭矩分析图表,系统功率为W=P×Q/612 kW,系统扭矩为T=P×qm×η/2/π,成型其中P代表系统压力,Q代表系统流量,qm代表油泵排量、η代表机械效率。

图1 注塑成型工艺图

假设某机型系统所需要的流量为253 L/min,选择以下两款油泵建立伺服液压驱动的初始技术条件,如下:

总排量 253L/min

主泵排量 153 L/min

辅泵排量 100 L/min

主泵电机转速 2 000 r/min

辅泵电机转速 2 000 r/min

油泵容積 76.50 cc/rev

油泵容積 50.00 cc/rev

同时按照图1注塑成型工艺所示各阶段建立各运动工艺段所需要设定的压力、流量、时间,以此计算各工艺段所需要的功率、扭矩分析表如表1。

按注塑成型工艺表1中各工艺段的压力、流量和时间参数,我们可以得到各工艺时间段主泵及辅泵所需要的基于各时间段的功率及扭矩,以此可以借助方差平均值公式推论在16 s成型周期时间内的主泵平均功率为14.18 kW,主泵平均扭矩为105.79 N·m,辅泵平均功率为9.27 kW, 辅泵平均扭矩为69.15 N·m。

表1 注塑成型工艺表

4.3 全周期工艺技术参数的选型原则建立

塑料成型工艺的实际压力和流量曲线并不能达到理想状态,普通异步电机拖动的液压式塑料成型装备,典型的工作曲线是压力和流量不会随时间的变化而变化。只有保证流量和压力曲线非常接近理想的曲线,才能使塑料成型制品的质量得以保证,塑料成型设备的工作效率才可能得到提升。伺服液压驱动技术是以流量来追踪压力的,当没有达到压力设定值时,伺服电机将以设定的最高流量转速进行工作,而当达到设定压力值之后自动降低转速,最低转速只要能够维持油泵的泄露就可以了,而无须像异步电机一样旁路溢流掉。因此伺服液压驱动技术环境中的伺服电机参数选取,不仅要考虑到功率,更要考虑扭矩。

按注塑成型工艺表2提供的基于各工艺段时间占比分配的功率,可以观察到一个成型周期中峰值功率为注射工艺产生,主泵最高功率为25 kW,峰值扭矩为保压工艺产生,主泵峰值扭矩为158.28 N·m。而我们在注射工艺节拍及能量分析章节已经计算出16 s成型周期时间内的主泵平均功率为14.18 kW, 主泵平均扭矩为105.79 N·m。所以我们可以判断出当选择伺服电机参数时,当伺服电机的额定转速为2 000 r·min时,电机的额定功率应不低于25 kW,而额定扭矩低于105.79 N·m即可,不必追求满足峰值扭矩的工况要求。

以上建立了注塑成型与伺服液压驱动技术的选择和判断原理,当然伺服液压驱动环境还会受驱动参数设计、运行模块和算法设计、电机温升控制、超速超调等方面因素的影响。但无论如何,伺服液压驱动技术是对所有组成成型工艺各时间阶段动作的分项细致研究,每一项初始值的改变,都会影响到整体。