注塑成型中的工艺控制

柯翼,金敬明

(德马格塑料机械(宁波)有限公司,浙江 宁波 315800)

1 合模力和锁模力

合模力是在合模到位后,注射之前作用在拉杆上的拉伸应力的总和。胀模力是最大模腔压力和型腔投影面积的乘积。合模力的超出部分就是锁模力和胀模力的差值。

在内部模腔压力的影响下,模具在开合模方向的微张通常被称为“排气”。这种排气距离不仅仅取决于锁模力和胀模力,还取决于机器合模组件和模具的刚性。

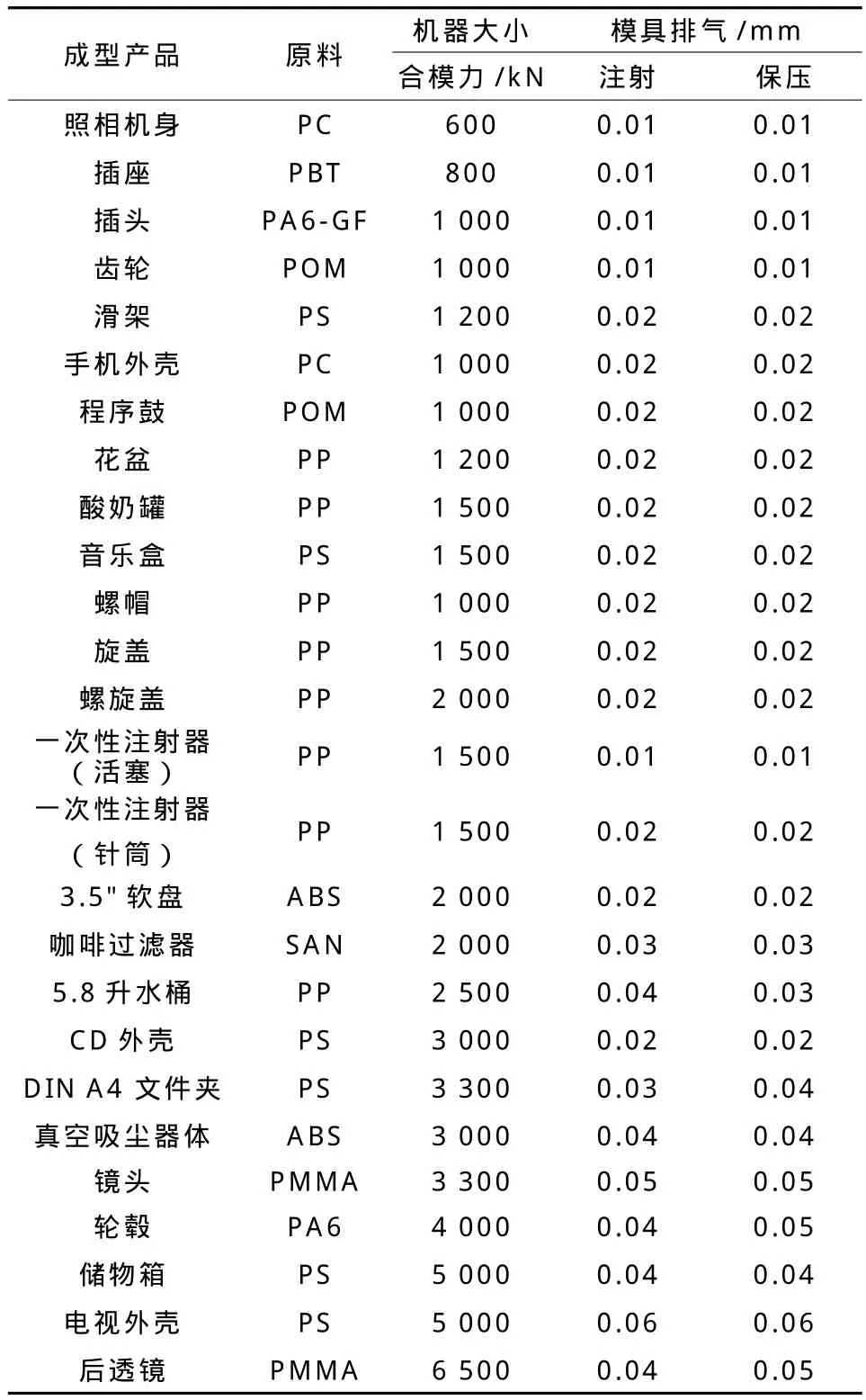

排气距离的允许值(如表1)取决于成型产品的质量、材料特性以及机器的锁模力吨位大小。对于一些在小型注塑机上生产的小而精密的产品,最大的允许排气距离只有0.01 mm 。对于另一些在中型(锁模力1 500~2 000 kN)注塑机上生产的大一些的产品,最大的允许排气距离也只有0.02 mm。对于一些大型产品,有0.06 mm的排气距离有时候也可以接受。诚如表一中显示的,在注射和保压阶段排气距离近乎相同。如果注射阶段的排气距离明显大于保压阶段,说明保压切换过迟从而将有可能导致产品产生飞边。

注:粘度低的材料允许排气距离要小于粘度高的材料,因为,粘度低的材料更容易充满型腔。

2 通过注塑实验,建立需要的锁模力

(1)需要一台能满足成型和工艺要求,且大小合适的注塑机,一副千分表(精度0.01 mm),一个天平(精度 0.01 g)。

(2)机器的工艺设定,必须从注射到保压阶段进行优化,并且优化保压压力。

表1 基于模具情况和机器大小的模具允许排气值

(3)对于测试而言,千分表的放置必须随合模力而调整。以下有两种可能的方案(如图1)。

①放置在两个模板之间,并且在两根拉杆的中间:从而,模板的压缩变形量可以作为合模力测量,而排气值作为胀模力测量。②放置在分模线之间的支撑上:这样,只有排气值作为胀模力测量。

图1 注射试验中千分表的放置位置

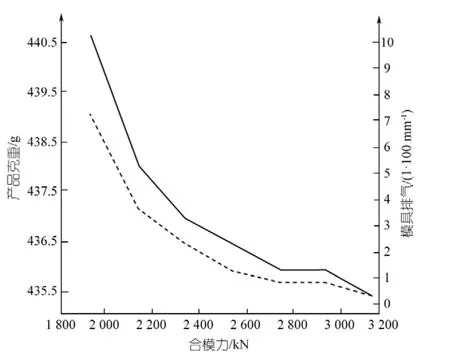

从表2、图2中可以看出,合模力开始的时候为可能的最大值,后来慢慢减小。在注射和保压阶段测量排气值,并且对产品称重。这两个值都在坐标轴上呈现。

如果成型重量增加而排气值测量出来为零,那么可以说明模具太弱,模腔变形。锁模力足够,但不能成为精确值。

如果测量得出排气值随着产品增重而增加,则说明模具的刚性很好,这就可以决定所需的合模力。

如果在保压阶段之后产生了“残压排气”,则说明过充填或者分模线出现飞边。这种情况不能持续生产,因为分型面表面质量很高,会加剧对模具的磨损。

开始出现飞边时的锁模力可以作为锁模力的一个下限。在出现飞边之前,模具的排气或产品重量曲线会显示一个拐点,这就标志出锁模力的最小需要值。如果机器以这个最小的合模力来生产,那么产品的重量就会出现不稳定并且质量也一定差。因此,正常生产时应当在最小合模力上加10%~15%的余量。

3 锁模力的计算

为了 计算需要的锁模力,需要知道平均的模腔压力,以表3为例。

表2 确定需要的锁模力

图2 产品克重与合模力的影响

另外,型腔的投影面积必须要计算。需要的锁模力可以用以下的公式计算:

锁模力公式:

式中:

FL—— 锁模力, kN ;

pcav——平均模腔压力,bar;

Aproj——投影面积,cm 。

举个例子:

产品: 轮毂盖 PA 6-GF

平均模腔压力: 425 bar

投影面积:1 300 cm

表3 对于多种产品,需要的注射压力、保压压力和模腔压力

所以,5 525 kN的锁模力对于轮毂盖是必须的。表3中的数据来源于模具测试,需要计算的零件必须在表3中按产品组进行划分,并提供了平均模腔压力的初始值。

注:过去,材料的粘度被认为是一种衡量模腔压力的指标。这个结论适用于薄壁的包装产品。对于其他保压压力要求很高的产品,则适用最大的模腔压力的曲线(前提是切换点和保压工艺正确)。

因此,需要用正确的平均模腔压力去计算所需的锁模力。