激光干预对镁合金焊缝成形性与力学性能的影响

姚巨坤, 王之千, 王晓明, 殷凤良

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

激光干预对镁合金焊缝成形性与力学性能的影响

姚巨坤, 王之千, 王晓明, 殷凤良

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

采用激光-氩弧复合焊技术焊接ZM5镁合金,研究激光-氩弧复合焊与钨极氩弧焊对镁合金焊缝成形性与力学性能的影响。成形性分析表明:在焊接速度为5、15 mm/s时,激光-氩弧复合焊能得到良好的焊缝,且无气孔缺陷;而钨极氩弧焊不适于高速焊接,且气孔缺陷明显。抗拉强度分析表明:激光-氩弧复合焊缝平均抗拉强度为246 MPa,屈服强度为94.53 MPa,断裂伸长率为2.48%,均大于钨极氩弧焊,且2种焊缝均呈韧性-脆性混合断裂。硬度测试分析表明:激光-氩弧复合焊缝区平均硬度为63 HV0.05,热影响区硬度值与母材区相当,约为55 HV0.05,均高于钨极氩弧焊的硬度。上述分析说明:激光的干预有利于提高镁合金焊缝成形性和力学性能,适用于焊接速度要求高、情况紧急时的焊接,这为装备镁合金零部件体积和结构损伤的修复与再制造提供了数据依据。

镁合金;激光-氩弧复合焊;钨极氩弧焊;力学性能;再制造

镁合金具有比强度、比刚度高,导热性、电磁屏蔽性良好等优点,被誉为“21世纪绿色工程材料”[1],受到人们的青睐并广泛应用于汽车、航空航天和武器装备等领域。然而,镁合金性质活泼、电极电位较低,导致其零部件在生产和服役过程中易发生缺损、掉块、裂纹和断裂等体积和结构损伤的状况,缩短了零部件寿命,容易存在潜在危险。尤其在武器装备中服役的镁合金零部件,其修复与再制造更需要一种快速、高效的技术手段,以满足提升和恢复装备战斗力的需求。为了解决上述问题,研究采用焊接技术修复缺陷、恢复尺寸,起到延长镁合金零部件寿命的作用,从而达到修复与再制造的目的。

钨极氩弧焊是镁合金最常用的焊接方法,具有价格低廉、易操作等优点[2];但焊接的镁合金存在接头力学性能低、热影响区晶粒粗大等缺点[3]。激光焊是利用高能激光束作为焊接热源的加工技术,具有焊接速度快、熔深大等优点[4];但在激光焊接镁合金过程中,存在金属对激光束的反射,造成激光能量利用率低[5];激光和母材作用时间短,熔化金属凝固过快,导致熔池中气体不易逸出,易形成气孔、热裂纹等缺陷,降低了接头的力学性能[6]。因此,国内外学者采用激光与氩弧复合的焊接方法来减少焊缝缺陷,提高激光利用率,增强接头的力学性能[7],从而完成镁合金零部件的修复与再制造。

笔者采用激光-氩弧复合技术焊接镁合金,讨论激光干预对镁合金焊缝成形性和力学性能的影响,发掘激光-氩弧复合焊技术焊接镁合金的优势,为镁合金零部件体积与结构损伤的修复与再制造提供数据依据。

1 实验装置与方法

1.1 实验材料与设备

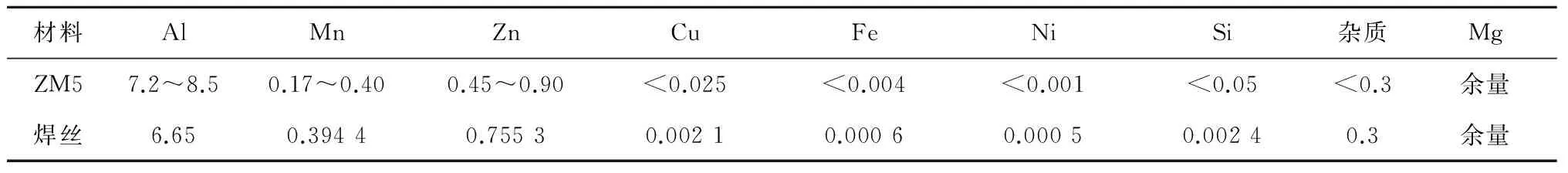

母材采用ZM5镁合金铸件板材,焊丝为WE-33M型1.6 mm镁合金,其化学成分如表1所示。

表1 母材与焊丝的主要化学成分 %

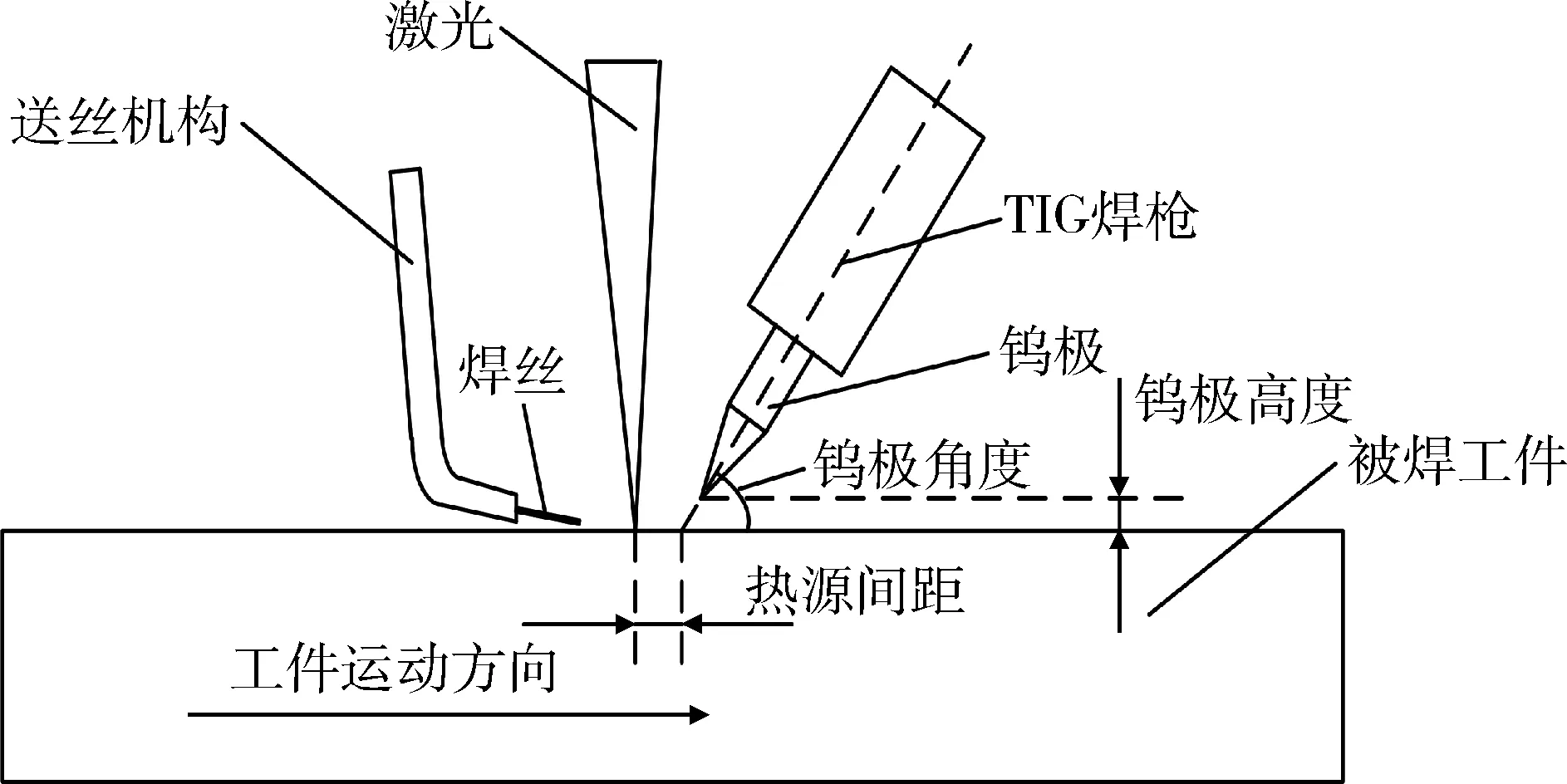

实验采用英国GSI公司生产的JK2003SM型Nd:YAG激光器,以及奥地利Fronius公司生产的Magic Wave 4000型数字化脉冲交/直流钨极氩弧焊机。激光-氩弧复合技术焊接原理如图1所示。

图1 激光-氩弧复合技术焊接原理

1.2 试样制备

将母材加工成直径300 mm、厚度5 mm的圆板。焊接前,用丙酮去除母材与焊丝表面的油脂,干燥后用砂布、钢刷打磨等机械方法去除表面氧化膜备用,处理后至使用前的时间不超过12 h[8]。为防止板材焊接后变形,采用辅助夹具夹紧,并用简易的加热板对焊板进行预热。

在保持钨极角度45°、钨极高度2 mm、热源间距3 mm、氩气流量15 L/min不变的焊接工艺条件下,分别对比同一焊接速度、送丝速度和焊接电流时,激光-氩弧复合焊(激光功率500 W)与钨极氩弧焊(激光功率0 W)焊缝成形性及力学性能之间的差异。若文中不进行特殊说明,则焊接速度为5 mm/s,送丝速度为39 mm/s,焊接电流为120 A。

1.3 实验方法

采用堆焊熔敷实验的方法,分析研究激光-氩弧复合焊与钨极氩弧焊焊缝的成形性。实验完成后,切取试样,经粗磨、细磨、粗抛、细抛,待无划痕时,再经水洗、酒精清洗后吹干。采用奥林巴斯金相显微镜观察焊缝形貌和气孔缺陷,并测量焊缝尺寸,对比2种焊接方式对成形性的影响。

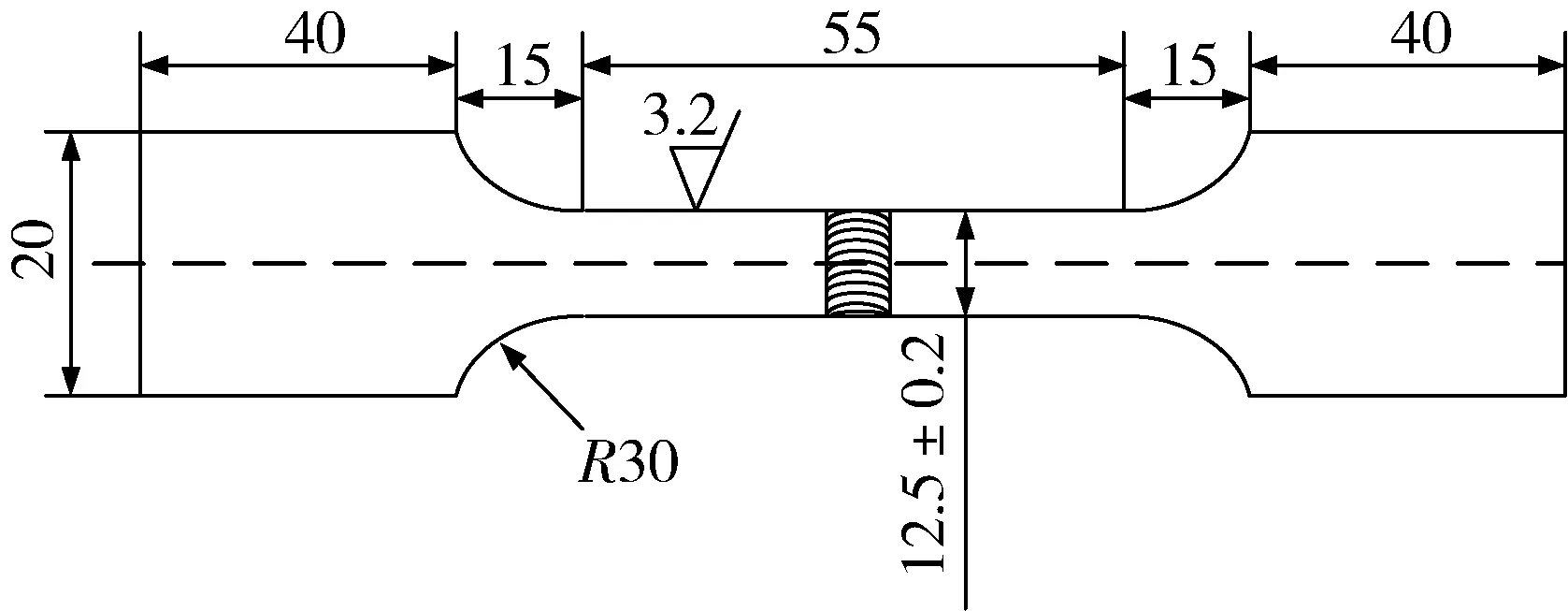

焊板开90° V型坡口进行对接焊实验,测试焊缝的拉伸强度。根据国标GB2651—89制备焊接接头拉伸试样,如图2所示。采用美国MTS 809型电子万能实验机进行拉伸实验,拉伸加载速率控制为3 mm/min,拉伸结果取3个试样的平均值。采用扫描电子显微镜(SEM)观察断口形貌,分析断裂形式。

图2 焊接接头拉伸试样

采用HXD-1000型显微硬度仪测试接头硬度,实验载荷为50 g,保压时间为10 s,经抛光后,自试样焊缝表层向内每隔0.25 mm测试一次硬度值,同样深度测试3个点取平均值。

2 实验结果与分析

2.1 焊缝成形性分析

2.1.1 焊缝表面形貌分析

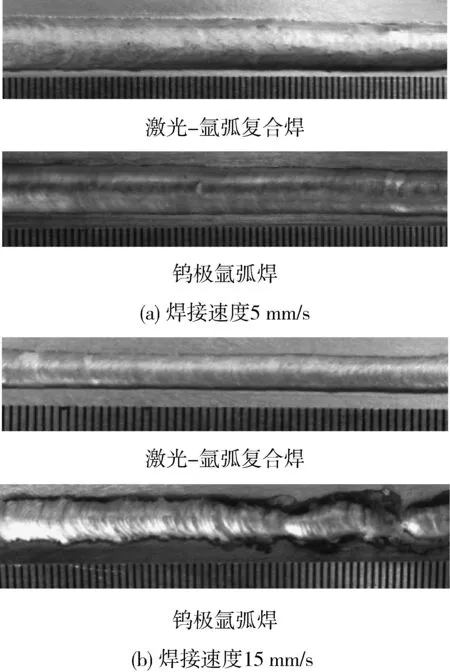

当焊接电流为120 A、送丝速度为39 mm/s,焊接速度分别为5、15 mm/s时,激光-氩弧复合焊与钨极氩弧焊焊缝的宏观形貌对比如图3所示,可见:1)当焊接速度为5 mm/s时,激光-氩弧复合焊与钨极氩弧焊均可制备出成形性良好、表面光滑、无明显缺陷的焊缝,且焊接过程稳定、电弧扰动小;2)当焊接速度提高到15 mm/s时,激光-氩弧复合焊所得焊缝表面仍然光滑,焊接过程稳定;3)当关闭激光器,仅氩弧焊机工作时,所得焊缝均匀性差,表面起伏大,并且在焊接过程中电弧扰动性大,焊接过程稳定性低。由此可见:激光的干预可以起到稳定电弧的作用,且在焊接速度较高的情况下也能很好地完成焊缝的制备;同时,通过电弧的预热,熔池对激光的吸收率得到提高,降低了镁合金对激光的反射作用。

图3 焊缝宏观形貌对比

2.1.2 焊缝截面形貌与尺寸分析

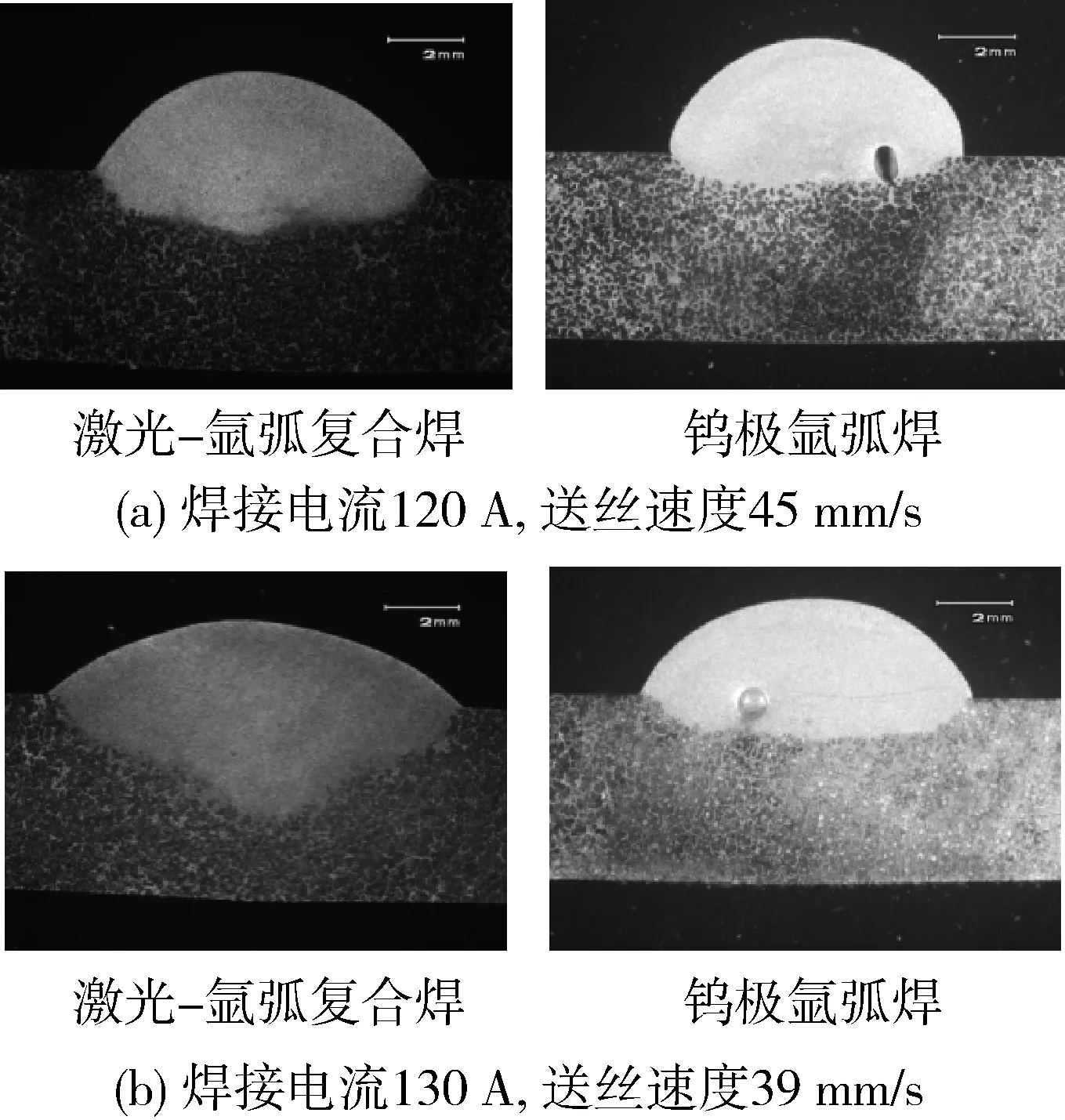

当焊接电流为120 A、焊接速度为5 mm/s、送丝速度为45 mm/s和焊接电流为130 A、焊接速度为5 mm/s、送丝速度为39 mm/s时,激光-氩弧复合焊与钨极氩弧焊所得焊缝的截面形貌对比如图4所示。可见:钨极氩弧焊所得焊缝均存在气孔,且最大气孔尺寸约为0.3 mm;而激光-氩弧复合焊成形性较为良好,并无气孔缺陷存在。

图4 焊缝截面形貌对比

镁合金在焊接过程中产生的气孔主要以氢气孔为主[9]。镁合金是良好的储氢材料,在镁合金中存在大量的氢元素,但氢在镁中的溶解度会随着温度的降低而急剧减小,这成为镁合金焊接过程中产生气孔的重要原因。镁合金焊接中产生氢气孔主要存在2种形式:1)镁合金的凝固速度快、密度低,在焊缝固化过程中,焊接保护气体中存在的氢气或母材中含氢元素的杂质通过高温析出的氢气来不及溢出,形成了大小不一的氢气孔;2)镁合金在铸造过程中,受到铸造工艺和技术的影响,母材本身也会产生气孔。上述2种形式的氢气孔在焊接时随着热输入和内部压力的变化,不断地聚集、扩展、受热膨胀或相互结合,最终形成了可见的焊缝气孔。另外,镁合金中存在部分低熔点、高蒸气压合金元素,比较典型的有锌和镁,这些元素由于熔点相比电弧温度较低,在焊接过程中容易受热蒸发逸出熔池或发生烧损造成焊缝金属不足而形成气孔[10]。

激光的加入提高了电弧的抗干扰能力,增强了焊接过程的稳定性,减小了电弧波动,并降低了气孔产生的趋势。激光束与电弧复合后,通过氩气的保护减小了熔池与空气的接触,并且抑制了低熔点、高蒸气压元素的蒸发,减少了镁元素的损失,同时提高了镁合金熔池对激光的吸收率。另外,通过激光的干预和电弧压力的搅拌作用,熔池液态金属的流动性加快、熔池冷却速度降低,有助于增强熔池中析出氢气的融合和逸出,从而减少了焊接中气孔的产生。

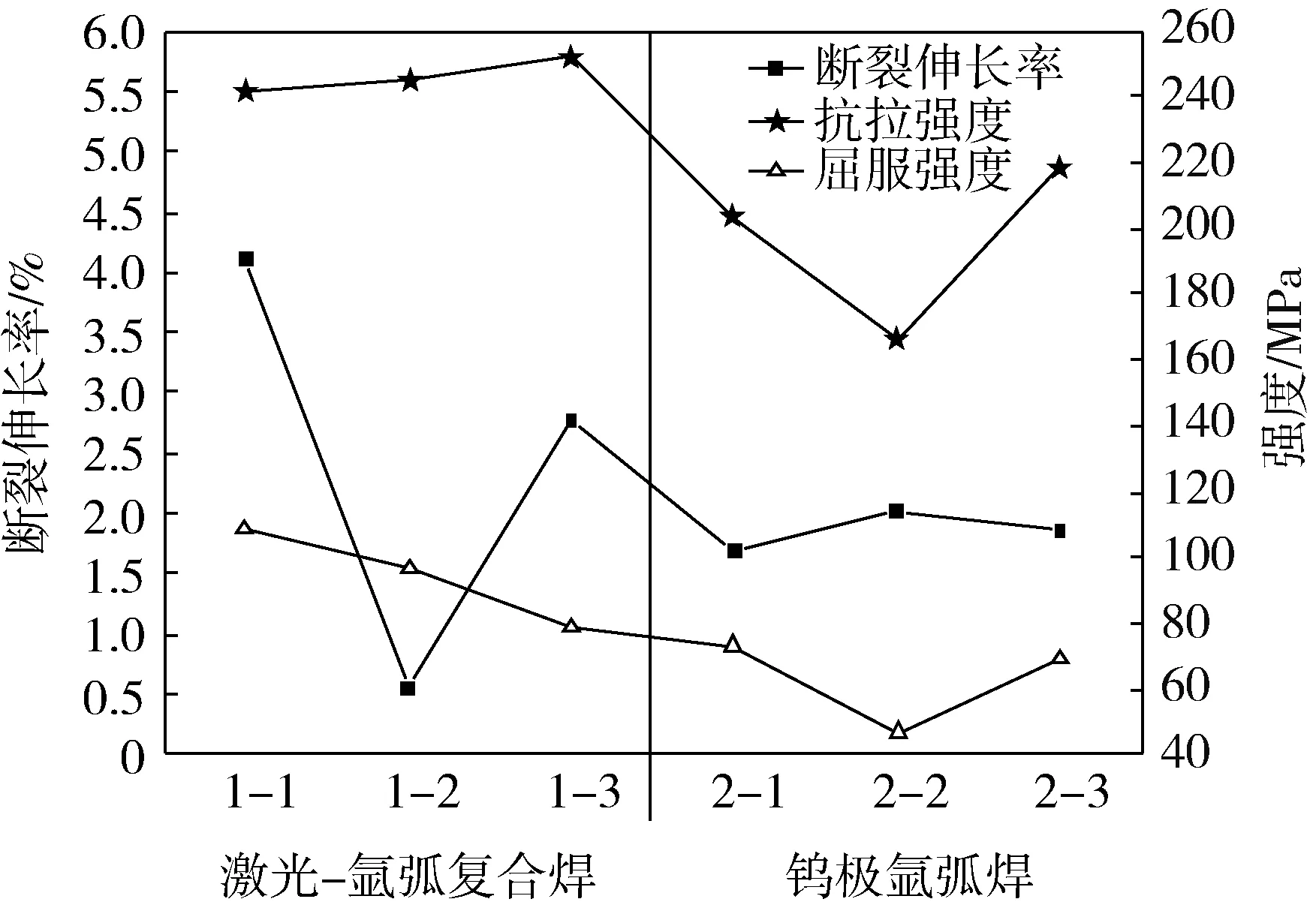

激光-氩弧复合焊与钨极氩弧焊焊缝尺寸对比如表2所示。可见:1)激光-氩弧复合焊所得焊缝熔深、熔宽比钨极氩弧焊都要大,但余高较小;2)当焊接电流升高、送丝速度降低时,激光-氩弧复合焊与钨极氩弧焊的焊缝熔深和熔宽都有所增加,且前者提高更明显;3)送丝速度与焊缝成形性成反比,在不考虑焊接效率的情况下,送丝速度越小,焊丝与熔池熔合越均匀,焊缝成形性越好;4)焊接电流与焊缝成形性成正比,当电流增大时,电弧功率也随之增大,热输入提高,熔池熔深增大,同时,激光与电弧的相互作用也增强,有助于增大熔深、提高熔宽。因此,在保持高电流的情况下,降低送丝速度,焊缝的成形更完美。

表2 激光-氩弧复合焊与钨极氩弧焊焊缝尺寸对比

2.2 焊缝抗拉强度分析

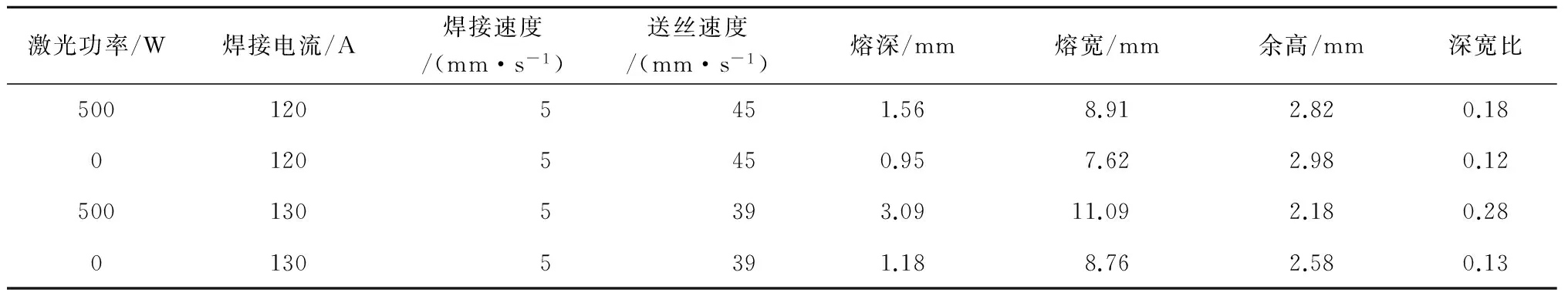

常温下,激光-氩弧复合焊与钨极氩弧焊的焊缝抗拉强度、屈服强度及断裂伸长率对比如图5所示。可见:激光-氩弧复合焊焊缝平均抗拉强度为246 MPa,屈服强度为94.53 MPa,断裂伸长率为2.48%,均大于钨极氩弧焊的196 MPa、48.51 MPa及1.86%;同时,激光-氩弧复合焊拉伸试样的一个断裂位置发生在母材上,而钨极氩弧焊拉伸试样的断裂位置均发生在焊缝处。进一步研究拉伸试样断裂原因发现:钨极氩弧焊中的一个拉伸试样断口处出现了气孔缺陷,气孔的存在降低了焊缝的拉伸性能。这说明激光的干预有利于减少组织内气孔,对提高焊缝的拉伸强度起到了一定的作用。

图5 焊缝抗拉强度、屈服强度及断裂伸长率对比

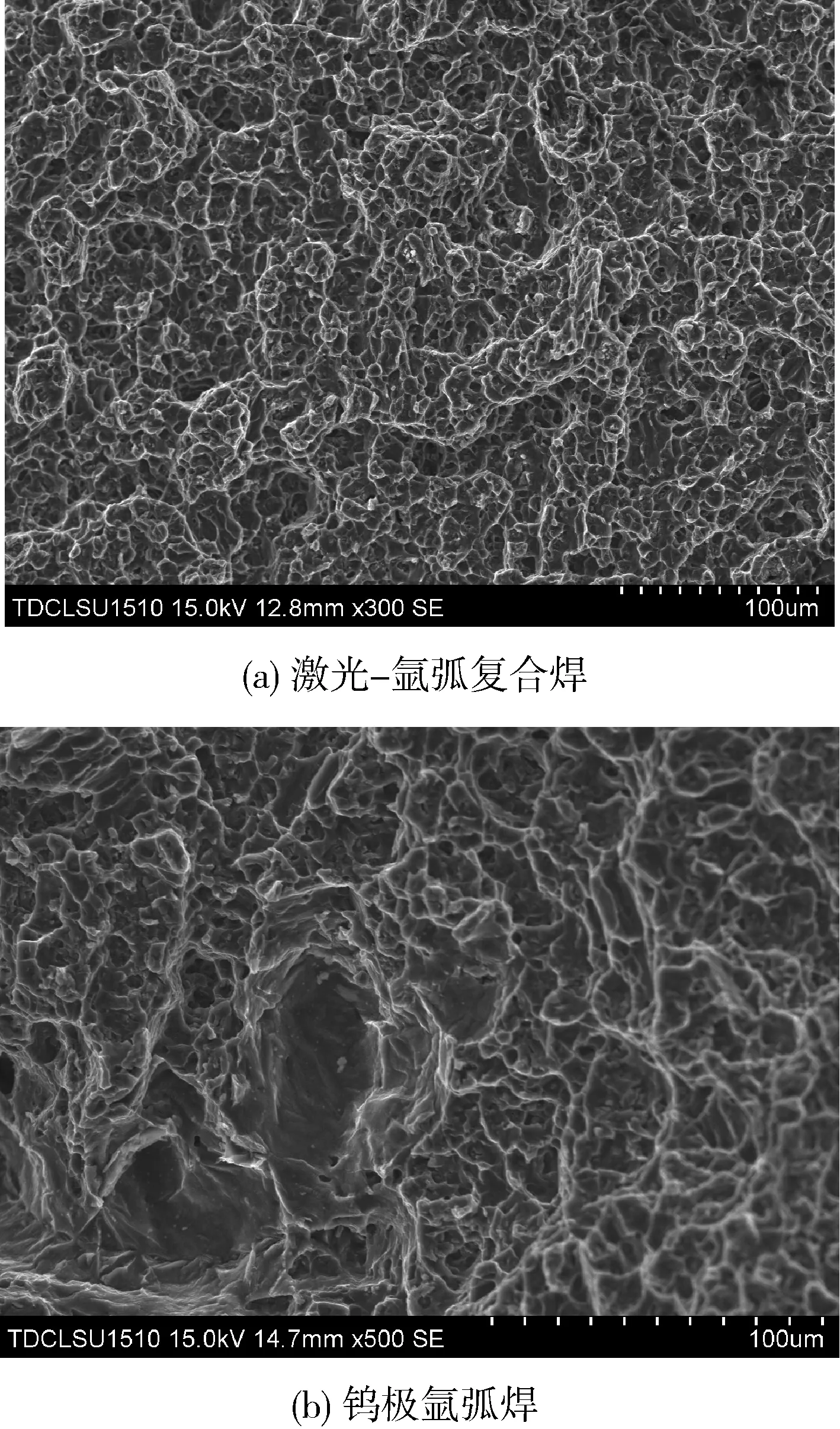

图6为激光-氩弧复合焊与钨极氩弧焊的焊缝拉伸样断口的SEM形貌。可见:1)2种焊接方式所得焊接接头的断口均存在撕裂棱与韧窝交错分布的现象,这说明焊缝接头呈韧性-脆性混合断裂;2)2种焊接方式所得的接头断口表面粗糙不平,颜色灰暗,但无明显的缩颈现象,进一步证实了焊缝接头属于韧性-脆性混合的断裂形式。

图6 焊缝拉伸样断口的SEM形貌

镁是密排六方晶格,室温下变形时只有单一的滑移系,塑性较低,在正应力作用下易发生解理断裂,所以断口会出现大量的撕裂棱[11]。但焊接过程中,焊缝区容易析出β-Al12Mg17脆性相,这些脆性相在不大的应力下便与基体脱开或本身裂开,形成微孔,微孔成核、不断长大,进而形成大小不一的韧窝[12]。因此,焊缝拉伸的断口呈现韧性-脆性混合的断裂形式。

2.3 焊缝硬度分析

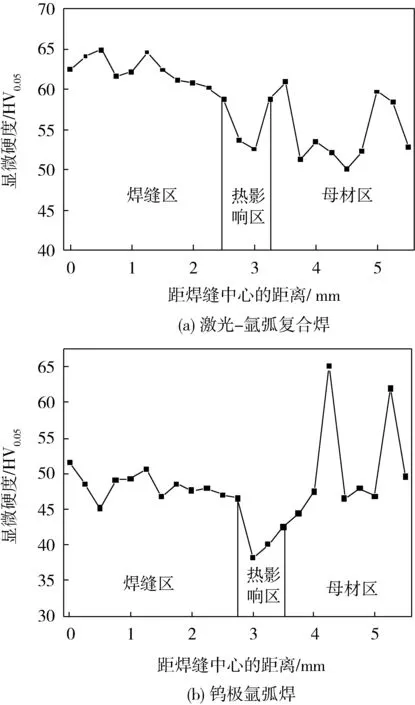

图7是激光-氩弧复合焊与钨极氩弧焊所得焊缝硬度值对比。可见:1)激光-氩弧复合焊所得焊缝硬度值明显高于钨极氩弧焊,其焊缝区硬度平均值为63 HV0.05,而热影响区硬度值与母材区相当,约为55 HV0.05;2)在单纯钨极氩弧焊条件下,焊缝区的硬度为50 HV0.05,而热影响区的硬度小于母材区,为43 HV0.05。因此,激光的介入有助于提高焊缝的硬度。

图7 焊缝硬度值对比

3 结论

1) 在焊接速度为5、15 mm/s时,激光-氩弧复合焊均可获得表面光滑、无缺陷的焊缝;而当焊接速

度为15 mm/s时,钨极氩弧焊出现了焊缝均匀性差、表面起伏大的问题。同时,研究发现激光与电弧的相互作用有助于增大熔深、提高熔宽。因此,激光-氩弧复合焊更适用于焊接速度要求高、情况紧急的焊接修复,为装备镁合金的修复和再制造提供了数据依据。

2) 激光-氩弧复合焊焊缝的平均抗拉强度为246 MPa,屈服强度为94.53 MPa,断裂伸长率为2.48%,均大于钨极氩弧焊的196 MPa、48.51 MPa及1.86%。通过对断口SEM形貌分析,发现2种焊缝均呈韧性-脆性混合断裂。

3) 激光-氩弧复合焊缝区硬度平均值为63 HV0.05,热影响区硬度值与母材区相当,约为55 HV0.05;而单纯钨极氩弧焊缝区的硬度为50 HV0.05,热影响区的硬度远小于母材区,为43 HV0.05,前者明显大于后者。因此,激光的介入有助于提高焊缝的硬度。

[1] 陈振华.镁合金[M]. 北京:化学工业出版, 2004.

[2] 张福全, 王响群, 陈振华, 等. AZ31镁合金钨极交流氩弧焊焊缝气孔的研究[J]. 焊接, 2006(3):36-39.

[3] 孟保战. 镁合金焊接技术的研究发展现状[J]. 热加工工艺, 2012, 41(7):168-170.

[4] 宋东风, 胡绳荪, 马力. 铝合金激光焊接技术的发展现状[J]. 电焊机, 2004,34(9):1-3.

[5] 全亚杰. 镁合金激光焊的研究现状及发展趋势[J]. 中国激光, 2012, 49(5):1-11.

[6] 郭院波, 单平, 胡绳荪. 激光-电弧复合热源[J]. 电焊机, 2003,33(6):1-3.

[7] Liu L M, Wang J F, Song G. Hybrid Laser-TIG Welding, Laser Beam Welding and Gas Tungsten Arc Welding of AZ31B Magnesium Alloy[J]. Materials Science and Engineering:A,2004,381(1/2):129-133.

[8] 孙德新. 镁合金(AZ91D, AZ31B)焊接性的研究[D]. 长春: 吉林大学材料学院, 2008.

[9] 张福全, 王响群, 陈振华, 等. AZ31镁合金钨极交流氩弧焊焊缝气孔的研究[J]. 焊接, 2006(3):36-39.

[10] 陈铠, 杨博, 杨武雄, 等. AZ91D铸造镁合金激光焊接气孔研究[J]. 应用激光, 2009, 29(12):476-480.

[11] 姚军, 魏鑫. AZ31B镁合金焊接接头组织特征及力学性能[J]. 焊接技术, 2012, 41(1):17-19.

[12] 张新恩, 周吉学, 詹成伟, 等. AZ31镁合金氩弧焊接接头组织与力学性能研究[J]. 山东科学, 2012,25(3):92-94.

(责任编辑: 尚菲菲)

Effect of Laser Intervention on Appearance and Mechanical Property of Weld on Magnesium Alloy

YAO Ju-kun, WANG Zhi-qian, WANG Xiao-ming, YIN Feng-liang

(National Defense Key Laboratory for Remanufacturing Technology, Academy of Armored Force Engineering, Beijing 100072, China)

Laser-arc hybrid welding technology is used on welding ZM5 magnesium alloy to study and compare the differences of appearance and mechanical property of laser-arc hybrid welding and TIG welding. The result of forming property shows that laser-arc hybrid welding can always achieve better beads when welding speed is 5 or 15 mm/s, however, TIG welding can not. Moreover, beads of TIG welding exist gas cavities, while beads of laser-arc hybrid welding have nothing. Furthermore, tensile strength of laser-arc hybrid welding is 246 MPa, yield strength is 94.53 MPa, and extension percentage is 2.48%, these datum are better than TIG welding. Hardness test shows that the average hardness of laser-arc hybrid welding reaches 63 HV0.05, which is superior to TIG welding. Besides, these are proved that laser intervention increases appearance and mechanical property; it is applicable for high speed and emergency welding. And it provides the data support for repairing and remanufacturing of the surface and architecture damage on magnesium alloy of armored equipment.

magnesium alloy; laser-arc hybrid welding; TIG welding; mechanical property; remanufacturing

1672-1497(2015)03-0100-05

2015-03-16

国家自然科学基金资助项目(51205408)

姚巨坤(1974-),男,副教授,博士。

TG444+.77; TG456.7; TG457.19

A

10.3969/j.issn.1672-1497.2015.03.020