基于Deform-3D的车用下轴套零件冷挤压模具结构优化设计

马婷婷,龚红英,仇丹丹,徐芃,王建,严嵩,廖泽寰

(1.上海工程技术大学材料工程学院,上海201620;2.上海东芙冷锻制造有限公司,上海201100)

基于Deform-3D的车用下轴套零件冷挤压模具结构优化设计

马婷婷1,龚红英1,仇丹丹1,徐芃1,王建1,严嵩1,廖泽寰2

(1.上海工程技术大学材料工程学院,上海201620;2.上海东芙冷锻制造有限公司,上海201100)

目的 分析挤压成形中车用下轴套零件成形表面出现的折叠缺陷,优化挤压上凹模的底部出口斜度、下凹模的入口斜度和挤压深度等主要成形工艺参数。方法 采用DEFORM-3D软件,对汽车下轴套零件的冷挤压成形工艺进行了系统的有限元数值模拟试验。结果 挤压成形模具结构设计不合理,导致在成形过程中模具分型面处金属出现汇流并形成折叠。结论 通过优化挤压模具结构,使金属成形良好,无折叠缺陷出现,最终获得了较为合理的冷挤压模具结构。

汽车下轴套零件;冷挤压工艺;有限元数值模拟;模具结构优化

冷挤压是在常温下对金属材料进行塑性变形,将毛坯放入装有压力机的模具型腔内,在压力和一定速度作用下,迫使金属毛坯产生塑性流动,以此获得所需一定形状及尺寸的零件[1]。冷挤压工艺具有节省材料、产品机械性能优良、成形精度高以及工序少等优点。同时,冷挤压过程中坯料的变形抗力远大于锻造和冲压,这不仅限制冷挤压件的材料和尺寸的选择范围,还影响到成形设备吨位的选择和模具的使用寿命[2—3]。冷挤压成形加工是靠模具来控制金属流动,靠软化金属体积的大量转移来成形所需的零件,因此,零件冷挤压的成功与失败与模具结构设计、模具材料等密切相关,模具工作部分设计的合理性对零件的质量尤为重要。由于零件的几何形状不同,其工艺路线制订和模具结构设计也大相径庭,所以当产品出现成形缺陷时,仅凭经验分析其原因往往是困难的,且局限性较大[3],因此需要借助于计算机数值模拟技术。利用DEFORM-3D软件对汽车下轴套零件的冷挤压成形工艺进行有限元模拟,分析了二次挤压中工件表面出现折叠缺陷的原因,结果表明:挤压的模具结构不合理导致后续工序中分型面处出现汇流并形成折叠。通过优化挤压模具结构,得到了满足实际生产要求的冷挤压模具[4—14]。

1 冷挤压工艺有限元模拟

1.1 下轴套冷挤压成形工艺性分析

采用相关企业提供的两件3D模型,见图1a所示,并提供企业初始挤压模具结构,分为两道挤压工序:第一次挤压工序,主要采用反挤压来实现底部深孔和外部椎体的预成形,挤压所用坯料,见图1b所示;第二次挤压工艺进行零件凸缘以及最大直径部位成形,见图1c所示。首先,采用UG NX软件及进行冷挤压零件工艺参数计算,建立起相应的该零件的冷挤压工艺工序件的几何3D模型,如图1所示,然后根据所建的冷挤压工序件,在UGNX软件中设计和建立两次冷挤压成形工序所需的上下模[5],并使工件和工作零件进行装配,最后导入Deform-3D软件中建立相应的FEM分析模型。由于该冷挤压件为典型轴对称零件,因此整个挤压成形有限元数值模拟实验中选取坯料和模具的1/8进行相应的数值模拟实验。

分别采用Deform-3D软件对车用下轴套零件的2个冷挤压成形工序进行了系统的数值模拟实验。在数值模拟实验中,采用的初始坯料为圆棒料,具体尺寸为:直径46 mm,高度26.5 mm,材质为20#钢。

图1 车用下轴套零件3D模型Fig.1 3D mold of automobile lower shaft sleeve

1.2 数值模拟实验的成形工艺参数设置

由于采用冷挤压工艺进行成形加工,因此在模拟实验中将工件和模具的成形温度均设定为20℃。模拟时坯料的最大单元网格尺寸为0.8 mm,尺寸比例因子设置为0.8,坯料网格单元数目为12 000。在成形模拟计算中均进行体积补偿。模拟实验的摩擦采用剪切摩擦,工件与凸凹模的摩擦因数为0.15,上模下行速度为12 mm/s,弹性模量为210 GPa,泊松比为0.27,屈服强度为355 MPa。在两道挤压工序完成后,对第二次挤压成形结束时模具应力大小及分布情况进行研究。

2 数值模拟实验与结果分析

图2所示为进行第二道挤压工序后获得的工件等效压力,从图2a可知,在完成第二次挤压工序后,下轴套零件的凸缘侧面出现了折叠缺陷。当压下量达到8.5 mm时,坯料开始充填下凹模的最大直径处。随着凸模继续下行,在上、下凹模的分型面处金属填充不足,形成了一个封闭的空腔。图2中在空腔底部产生的等效应力大于空腔侧面部分的,从而促使该空腔不断缩小,且横截面演化为矩形。当压下量为10.5 mm时,如图2c所示,该空腔的侧面与底部的夹角趋于锐角,最终形成环绕工件大径表面的环形折叠缺陷。由于挤压分型面处金属不均匀变形是产生环形折叠的主要原因[3],合理的金属流动会增强工件力学性能,反之,不合理的金属流动会导致缺陷的产生。金属在进入稳定挤压流动时,剧烈变形区也是集中在凹模锥孔附近高度很小的范围内,金属在进入变形区以前或离开变形区以后几乎不发生塑性变形,仅作刚性平移[1]。对模具结构及相关几何参数进行理论分析后发现,挤压模具中凸模的底部圆角取值太小,使得花键连接轴内孔金属在挤压过程中出现了过度贴模和擦伤。

图2 第二次挤压成形后获得的等效应力分布情况Fig.2 Distribution of equivalent stress in the second extrusion

图3 第二次挤压成形中部分流动速度矢量分布Fig.3 Flowing velocity of billet in the second extrusion

此外,根据整个挤压成形模拟实验结果发现:由于第二次挤压成形过程中金属变形程度较大,模具载荷不断上升,最大值达到504 t,而第一次挤压成形获得的模具载荷最大值仅为256 t。根据挤压成形工艺设计理论可知:如果采用合理的冷挤压工艺,每道挤压成形工序的变形量设置应该较为均匀,使每道工序的模具最大载荷均低于设备的许用范围,以达到既保证工件的成形又能保护设备和工具的目的。

由模拟实验结果分析,该零件冷挤压成形不足之处:1)一次挤压的变形量过小,尤其是工件最大直径处的高度较小,使二次挤压中变形量过大;2)一次挤压下凹模的入口斜度太大,上凹模的入口斜度太小,使坯料最大直径处在第二次挤压成形的模具载荷剧烈上升;3)凸模的底部圆角太小,使得轴套内孔金属贴模过大而导致擦伤。

3 挤压工序模具结构优化设计

为解决零件成形问题,针对工序模具结构设置的不足之处,进行了进一步模具优化设计及进一步模拟实验研究:首先,为了减少应力集中将凸模顶部锥角由原来的73°增加到75°;然后,为了避免从一个断面过渡到另一个断面时发生急剧变化,将凹模的过渡处圆角由原来的R1.5 mm改为R2 mm;其次,为了减小模具的变形死区,将模具锥角由原来的11°增加到12°;最后根据此尺寸设计获得其他部位尺寸,并通过调整模具圆角的大小来调整整个冷挤压零件的体积,使其与前后工序一致[15]。最终确定的第一次挤压工序件的几何形状,如图4b所示。

图4 优化前后挤压成形件形状的变化示意Fig.4 Changes in shape of formed pares before and after improvement

优化挤压模具参数后,进行了相应的有限元模拟试验。如图5所示为优化后的第二次挤压工序工件的金属变形示意图,可见金属变形主要发生在工件的最大直径处及外侧部位,尤以外部过渡的变形最为强烈。

图5是利用Deform-3D软件中的点追踪功能模块,采集数据点用以计算上、下凹模圆角处及内孔底部3个典型区域的等效应变和材料破坏值的变化。根据图5所示,随着凸模压下量的逐渐增大,点P1和P3的等效应变值改变不明显,但均高于P2处的等效应变值。同时,点P1和P3的破坏值较大,远高于点P2,这是减小下凹模入口斜度的结果。由图5d可见,当第二次挤压成形完成时,点P1附近的金属变形均匀,未发生急剧变化,这说明优化后的模具在分型面处的金属流动及塑性变形更为合理,无折叠缺陷。

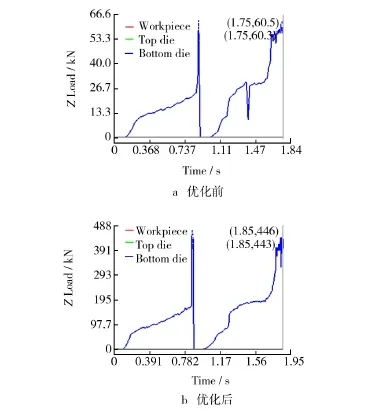

图6为优化前的模具载荷曲线与优化后的模具载荷曲线。可见,优化后模具的最大载荷值降低,第一次挤压工序模具载荷最大值为40 t,第二次挤压工序模具载荷最大值为48 t。改进前的模具参数:下凹模入口斜度、上凹模入口斜度、下凹模大孔深度、上模圆角、上凹模和下凹模纵深度分别为20°,20°,9.1 mm,103.7 mm,1.7 mm,168.7 mm,改进后则分别为5°,30°,10.4 mm,104.4 mm,2.0 mm,169.4 mm。

图5 根据优化模具挤压获得的工件金属变形示意图Fig.5 Cubic model evolution in the second extrusion after improvement

图6 模具结构优化设计前后获得的模具载荷曲线Fig.6 Mole load curve before and after structure optimization

4 结论

基于Deform-3D软件对汽车下轴套零件冷挤压成形进行了系统的有限元数值模拟试验,并根据数值模拟实验进行了相应的挤压模具结构优化设计。数值模拟实验结果表明:模具结构优化设计前,由于存在挤压凸模的底部出口处斜度过小,挤压凹模的入口斜度和深度过大,从而导致挤压成形过程中,坯料在模具分型面处发生了严重的折叠缺陷;同时,由于挤压凸模的底部圆角太小,导致坯料贴模而出现模具表面划伤。进行挤压模具结构优化设计后,再进行相应的有限元数值模拟实验,实验获得的结果表明:挤压凹模的最大内径处的金属填充效果得到较大改善,无金属折叠缺陷出现;同时模具载荷也降低了,最大模具载荷值为192 t,满足相关企业生产要求;坯料贴模和凸凹模工作表面的磨损状况也得到较大改善。

[1]洪慎章.冷挤压使用技术[M].北京:机械工业出版社, 2005. HONG Shen-zhang.The Use of Cold Extrusion Technology [M].Beijing:Machinery Industry Press,2005.

[2]贾利利.挤压工艺及模具[M].北京:机械工业出版社, 2004. JIA Li-li.Extrusion Process and Mould[M].Beijing:Machinery Industry Press,2004.

[3]王以华.锻模设计技术及实例[M].北京:机械工业出版社,2009. WANG Yi-hua.Forging Die Design Techniques and Examples[M].Beijing:Machinery Industry Press,2009.

[4]王波,李名尧,陈传山,等.基于Deform 3D内齿冷挤压数值模拟分析[J].上海工程技术大学学报,2012,26 (1):70—73. WANG Bo,LIMing-yao,CHEN Chuan-shan,etal.Analysis Software in Numerical Simulation of Cold Extrusion for Inner Gear Deform 3D[J].Journal of Shanghai University of Engineering Science,2012,26(1):70—73.

[5]龚红英,朱卉,徐新城,等.基于Deform-3D的汽车零件冷挤压成形方案研究[J].锻压技术,2010,35(5):16—19. GONG Hong-ying,ZHU Hui,XU Xin-cheng,et al.Study onCold Extrusion Forming Plans of Automobile Part Based on Deform-3D[J].Forging and Stamping Technology,2010,35 (5):16—19.

[6]苏晓斌,龚红英,李会肖,等.汽车蓄能器壳体件挤压成形工艺研究[J].锻压技术,2013,38(2):77—80. SU Xiao-bin,GONG Hong-ying,LIHui-xiao,etal.Research on Extrusion Forming Process of Automobile Accumulator Shell[J].Forging and Stamping Technology,2013,38(2): 77—80.

[7]张浩,苏晓斌,龚红英,等.典型车用壳体零件温挤压成形工艺数值模拟[J].上海工程技术大学学报,2013,27 (3):221—225. ZHANG Hao,SU Xiao-bin,GONG Hong-ying,et al.Numerical Simulation ofWarm Extrusion Forming Process for Typical Automotive Shell Part[J].Journal of Shanghai University of Engineering Science,2013,27(3):221—225.

[8]李会肖,龚红英,王斯凡,等.SCM435花键轴冷挤压过程工艺分析[J].热加工工艺,2014,43(19):131—133. LIHui-xiao,GONG Hong-ying,WANG Si-fan,et al.Analysis of Cold Extrusion Process on SCM435 Spline Shaft[J]. HotWorking Technology,2014,43(19):131—133.

[9]ZHANG Shuang-jie,GAO Ying,ZENG Fu-ming,et al.Research on Open-die Cold Extrusion Technology of the Electromotor Shaft Shoulder Fillet[J].Computer Engineering and Technology(ICCET),2010(1):702—704.

[10]GONG Hong-ying,ZHU Hui,ZHAO Zhong-hua,et al.The Cold Extrusion Forming Process Optimization about the Hexagonal Bowl Auto Part[J].Measuring Technology and Mechatronics Automation(ICMTMA),2011 Third International Conference on,2011(3):729—732.

[11]LIN Qi-quan,DONG Wen-zheng,WANG Zhi-gang,et al. Research on Galling Behavior in Square Cup Drawing of High Tensile Strength Steel[J].Digital Manufacturing and Automation(ICDMA),2010 International Conference, 2010(2):212—215.

[12]周波,张宝红,张治民.高强度异形件挤压成形工艺研究[J].锻压技术,2008,33(3):16—18. ZHOU Bo,ZHANG Bao-hong,ZHANG Zhi-min.Research on Extrusion Forming Process of Irregular Parts with High Strength[J].Forging and Stamping Technology,2008,33 (3):16—18.

[13]徐虹,贾树盛,白凤梅,等.基于数值模拟的渐开线花键件冷挤压工艺参数优化[J].塑性工程学报,2005,12 (6):7—10. XU Hong,JIA Shu-sheng,BAI Feng-mei.Optimization of Cold Extrusion Process Parameters for Involute Spline Part Based on Numerical Simulation[J].Journal of Plasticity Engineering,2005,12(6):7—10.

[14]KIMSoo-Young,KUBOTA Satoshi,YAMANAKA Masahito. Application of CAE in Cold Forging and Heat Treatment Processes for Manufacturing of Precision Helical Gear Part [J].Journal of Materials Processing Technology,2008, (201):25—31.

[15]栗育琴,张安民.基于Deform的温挤压模具塑形变形失效分析[J].锻压技术,2011,36(6):141—144. LIYu-qin,ZHANG An-min.Plastic Deformation Failure A-nalysis ofWarm Extrusion Die Based on Deform[J].Forging and Stamping Technology,2011,36(6):141—144.

Optim ized Design of Die Structure of Automobile Bushing Parts during Cold Extrusion Processing Based on Derorm-3D

MA Ting-ting1,GONG Hong-ying1,QIU Dan-dan1,XU Peng1, WANG Jian1,YAN Song1,LIAO Ze-huan2

(1.School of Materials Engineering,Shanghai University of Engineering science,Shanghai201620,China; 2.Shanghai Dongfu Cold Forming Manufacturing Co.,Ltd.,Shanghai201100,China)

The aim of this study was to analyze the fold defect on the surface of the partof automobile lower shaft sleeve during extrusion forming and optimizemain forming parameters such as bottom outletslope ofupper die,inlet slope of lower die and extrusion depth.By using DEFORM3D software,a systematic FEMsimulation was conducted on the cold extrusion processing of automobile lower shaft sleeve.The unreasonable design of die structure in the extrusion process caused affluxion and fold at the die joint during forming.By optimizing die structure in the extrusion,themetal forming was well,and no folding phenomenon occurred,thus cold extrusion dieswhich could satisfy the requirement of practical production were obtained.

automobile lower shaft sleeve;cold extrusion process;FEMsimulation;die structure optimization

10.3969/j.issn.1674-6457.2015.04.006

TG376.3

:A

:1674-6457(2015)04-0026-05

2015-04-20

上海工程技术大学大学生创新项目(CZ1405014);上海工程技术大学校企产学合作项目((12)CL-003)

马婷婷(1992—),女,山东聊城人,本科生,主要研究方向为材料成形及控制工程(模具CAD/CAM)。

龚红英(1974—),女,江西赣州人,工学博士,副教授,硕士生导师,主要研究方向为金属塑性成形过程控制和模具CAD/CAM/ CAE。