喷丝板设计对原丝和碳纤维性能的影响

顾文兰

(中国石化上海石油化工股份有限公司腈纶部,200540)

技术进步

喷丝板设计对原丝和碳纤维性能的影响

顾文兰

(中国石化上海石油化工股份有限公司腈纶部,200540)

在了解纺丝原液流变特性的基础上,研究了硫氰酸钠湿法纺丝工艺纺制12K聚丙烯腈基原丝工艺中喷丝板孔结构和孔分布等特性对原丝纺丝和碳纤维性能的影响。结果表明:喷丝板孔径的减小,不仅使喷丝板纺丝压力升高,还使原液细流流经孔道时切变速率增大,造成细流破裂,断丝增多;增加喷丝板的长径比可缓解上述断丝现象,但需在制造商的制造能力范围内;原丝喷丝板孔分布和孔间距等设计必须考虑原液高黏度的特性,为了获得均质化的纺丝效果和优质、高强度的碳纤维,12K原丝喷丝板较合理的最大有孔长度(M或D)为7~8 mm,孔间距至少是喷丝孔径的11.5倍,孔密度约为2.6个/mm2。

喷丝板 原丝 孔径 孔分布 孔间距

喷丝板是纺丝装置的核心零件,喷丝板的材质、孔径和孔分布、毛细孔的长径比对纺丝条件以及纤维的物理机械性能有很大的影响,对聚丙烯腈(PAN)基碳纤维(CF)原丝纺丝来说,尤其如此。因为碳纤维的各项指标值是设计构件的重要指标,而原丝的各项指标又会毫无保留地“遗传”给碳纤维,因此对原丝在线设备(如喷丝板等)的精度要求比纺制普通纺织纤维的要求更高。以T-300碳纤维为例[1],碳纤维的直径CV(标准偏差与平均值之比)值低于1.5%,拉伸强度和拉伸模量CV值低于3.8%,接近金属材料的水平,这些不匀率要求远远高于常规纺织用纤维。因而,为纺制结构均匀、强度较高的PAN基碳纤维原丝,对喷丝板的孔结构和孔分布进行了较为详细的研究,在了解纺丝原液流变性能的基础上,分析了喷丝板孔径、孔密度以及孔间距等对原丝纺丝性能的影响,并委托国内某单位进行氧化和碳化实验,研究这些因素对预氧丝及碳纤维性能的影响。

1 实验

1.1 试验装置及材料

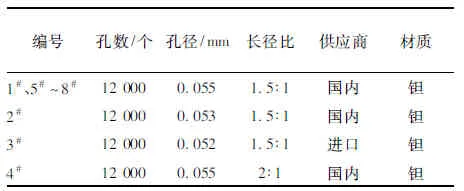

自制中试原丝试验线,试验用喷丝板规格和制作商等见表1。

表1 喷丝板规格特性

1.2 纺丝原液的制备

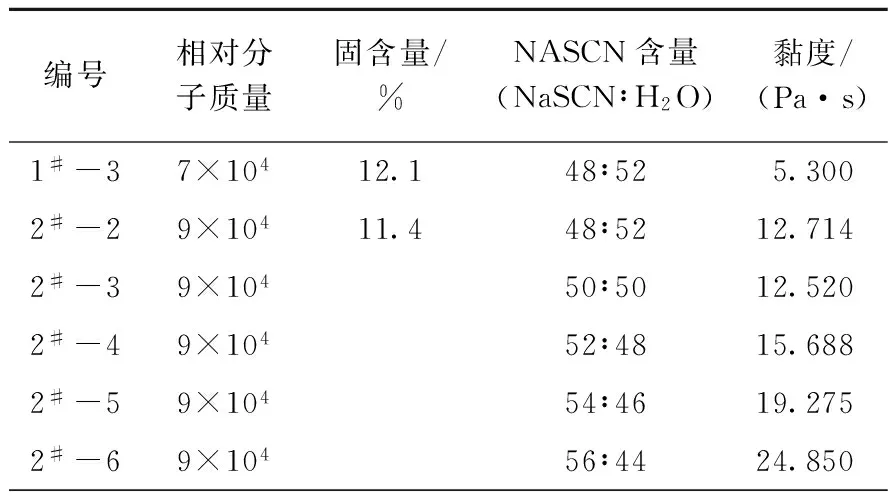

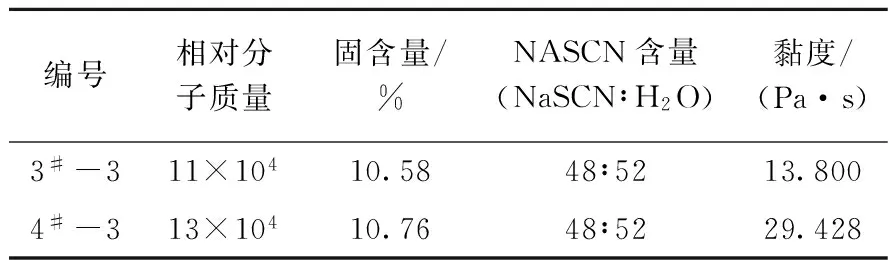

自制不同相对分子质量的原丝用PAN粉末,以58%硫氰酸钠(NaSCN)为溶剂,进行溶解、脱泡、过滤而得到纺丝用原液。原液部分特性指标如表2。

表2 纺丝原液特性指标

续表2

1.3 实验仪器及测试方法

(1)流变性能测试

采用Haak-RS75流变仪。采用的测量系统是20 mm平行板,1 mm的板间距,剪切速率控制模式(此种控制模式线性维持较好)。实验温度分别是25,35,45 ℃, 所有样品在加样至平行板,开始测量以前均维持5 min静止以消除加样时可能带来的影响,如网络破坏、分子链取向等。

(2)纤维氧化热性能

采用差示扫描量热法(DSC)测定纤维在加热过程中的放热量。取试样约5 mg,在CDR-4P差动热分析仪上以5 K/min的加热速率从150 ℃加热到400 ℃。

(3)纤维密度

先用丙酮洗去纤维试样表面的杂质,将试样剪碎,放入用正庚烷和四氯化碳配制成的混合试剂中,静置2 h,然后用悬浮法测定纤维密度,试样在混合液中均匀分散时混合试剂的密度即为纤维密度。

2 结果与讨论

2.1 喷丝板孔结构对纺丝及原丝性能的影响

2.1.1 孔径对喷丝板压力的影响

采用硫氰酸钠湿法纺丝工艺,喷丝板的作用是将黏流态的PAN溶液,通过微孔转变成具有特定截面形状的细流,经凝固浴固化而形成丝条。孔径大小取决于纺丝方法、纺丝原液的组成和黏度、喷丝头拉伸以及成品纤维所要求的纤度。以12K原丝喷丝板为例,根据上述的流变性能研究,认为合适的喷丝板孔径范围为0.051~0.060 mm,为了获得较好纺丝性能的喷丝板,我们试制了孔径分别为0.052,0.053,0.055 mm的12K喷丝板,分别在中试线上同时进行试纺,对这3种喷丝板进行可纺性比较,试纺情况如表3。

表3 孔径对纺丝及纤维性能的影响。

喷丝板编号1#2#3#孔径/mm0.0550.0530.052烛型滤器压力/MPa1.01.21.4喷丝板压力/MPa0.8~1.01.0~1.251.2~1.6纤维成型状况初生纤维白芯现象较明显初生纤维白芯现象不明显断丝多,转向辊上绕辊多试纺后喷丝板高度变化(△h)/mm1.340.72.92(明显变形,已无法使用)纤维纤度/dtex1.241.231.22纤度不匀率(CV)/%0.100.100.10

由表3可见:随着喷丝板孔径的减小,相同纺丝条件下喷丝板的使用压力上升,断丝增多,造成纤维纤度和不匀率上升。根据流变学的推算可知[2],流过喷丝孔的体积流量应为:

Qi=K(△P/η)(d04/L0)

式中,Qi为喷丝孔的体积流量;η为纺丝液黏度;L0为喷丝孔长度;△P为喷丝板的压力降;d0为喷丝孔孔径。

当流过喷丝孔的体积流量Qi、纺丝液黏度η和喷丝孔长度L0不变的情况下,通过喷丝板的压力降△P与喷丝孔孔径d0的4次方成反比,即d0越小压力降越大。正如表3所示:孔径为0.052 mm的喷丝板压力比孔径为0.055 mm的喷丝板压力上升40%。喷丝板压力上升,会给纺丝和喷丝板本身带来不良的后果。由表3清楚可见:纤维断丝增多,毛丝增多,绕辊甚至无法纺丝。喷丝板的变形程度也明显加剧,喷丝板压力高于1.5 MPa下,钽材的喷丝板已无法承受,变形严重。根据实验可知,原丝通常需要具有远高于常规纺织纤维的强度,因此制备原丝的纺丝原液通常也需要高相对分子质量和高纺丝原液浓度的特性,因为这些特性不仅可使原丝具备高强、高模的特性,还可提高原丝的致密性,减少原丝空洞。因此,制备原丝的纺丝原液黏度必然非常高,如在实验中制备的原液相对分子质量为9×104、固含量为11.89%的PAN溶液(以硫氰酸钠为溶剂),黏度约为300 Pa·s(54 ℃),在如此高黏度下采用常规材料的喷丝板材料显然不可取。上述的实验结果表明,要么更换喷丝板材质,以使喷丝板具有足够高的机械强度,能长期使用不变形;要么增大喷丝板孔径,摸索合理的工艺(如高倍牵伸),以满足原丝的纤度标准。

2.1.2 孔径对切变速率γ的影响

由表3可见:随着喷丝板孔径的减小,纤维成形情况变差,断丝现象加剧,甚至无法纺丝。这是由于喷丝板的孔径越小,流过孔道的原液细流切变速率γ越大,原液流体蕴藏的弹性能越高,较高的弹性能将会导致出口处的胀大现象,甚至导致原液细流破裂。对于圆形界面的微孔具有如下的经验式[3]:

d0=2(4Qi/∏γ)1/3

在相同的纺丝条件下,切变速率γ与喷丝板孔径的立方成反比。在本实验条件下,1#~3#喷丝板原液在孔道内切变速率分别为:3.71×108,4.15×108,4.39×108s-1。由此可见,为了使原液细流在喷丝孔口不发生破裂,减少断丝和毛丝,切变速率应不大于3.71×108s-1。

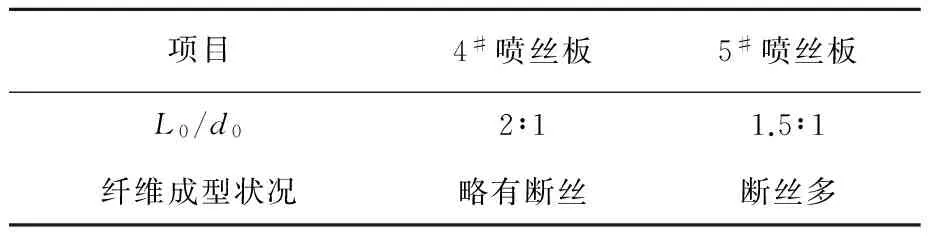

调研发现国内外湿法腈纶喷丝板制造商可提供的喷丝板长径比(L0/d0)为1.5~2.0,喷丝板厚度为0.65~0.75 mm。为了考察L0/d0对PAN原丝纺丝性能的影响,将试制的L0/d0分别为1.5和2.0的12K喷丝板进行试纺,结果如表4。

表4 不同L0/d0对纺丝性能的影响

两种喷丝板投用后滤器压力、喷头压力等差异不大,而纤维凝固成型则有些差异,L0/d0低的喷丝板断丝比L0/d0高的喷丝板多些,这是由孔口胀大差异造成的。原液细流在未进入微孔前,有一个收敛的入口区,出微孔后因无刚性界面的约束而呈自由状态,即原液细流通过微孔的流动有明显的流场变化,原液细流在入口区由于应力差而形成弹性能,随着L0/d0的增大,弹性能松弛亦增大,残余弹性能减小,使出口处的胀大效应减小,从而降低原液细流发生破裂的几率,减少断丝的发生。可见,在制造商可供应的范围内,L0/d0为2.0的喷丝板是12K原丝喷丝板的首选。

2.2 喷丝板孔分布对纺丝性能的影响

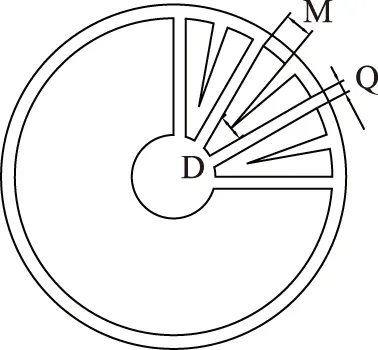

为了考察喷丝板孔分布对纺丝及碳纤维性能的影响,分别设计了喷丝孔呈扇形分布和V形分布的喷丝板(见图1~2)。孔分布特征见表5。

图1 喷丝孔呈扇形分布

图2 喷丝孔呈V形分布

表5 喷丝板孔分布特征

2.2.1 孔分布对纺丝性能的影响

将上述3种喷丝板同时置于实验装置上进行试纺,纤维成形情况见图3~4所示。

由图3~4可见:6#喷丝板(喷丝孔呈扇形分布)纺制的初生纤维明显有“白芯”,7#喷丝板(喷丝孔呈V形分布)纺制的初生纤维 “白芯”较少,8#喷丝板纺制的初生纤维“白芯”情况与7#喷丝板相差不大。比较6#喷丝板和7#喷丝板发现:喷丝板的孔间距、孔密度和径距等都相差不大,但最大有孔长度尺寸不同,最大有孔长度大,纤维成形越不良。这是由于最大有孔长度大,内部区域离凝固浴液的流道远,原液细流出喷丝孔后无法立即与凝固剂发生“双扩散”,凝固不充分造成部分丝条呈“白芯”。丝条凝固不充分就进行后续拉伸,很容易产生毛丝、断丝。丝条表面凝固不良也容易造成并丝,手感粗硬,成品强度降低,也不能满足氧化和碳化的要求。因此,12K原丝喷丝板在孔排列设计中,首先要考虑尽量使每根细流受到均一的凝固条件,即最大有孔长度尽量小,这样才能达到均质化纺丝。通过本实验,认为12K原丝喷丝板较合理的最大有孔长度(M或D)为7~8 mm。

内侧为6#喷丝板;外侧为7#喷丝板

左侧为7#喷丝板,右侧为8#喷丝板

2.2.2 喷丝板孔间距对纺丝性能的影响

伴随教育改革创新的持续深入,传统的教学形式已经无法顺应时代的发展趋势,多媒体技术的衍生给现代教育带来了新的发展机遇.把多媒体技术运用到高中阶段的物理教学当中,不单单能够提高老师的教学成效,还可以深入学生对物理知识的认知.需要注意到的是,多媒体是根据信息技术的发展而演变的,而当前信息技术原本就呈现多样化的状态,因此多媒体运用也有着多样化的特征,所以笔者以为高中物理教学中的多媒体运用,需要结合实际情形进行运用.

由于原液细流黏弹性的作用,细流出微孔时会发生胀大现象,因而选择孔间距时,应保证膨胀细流不会相互接触。有资料[3]显示,细流的膨胀程度随喷丝板负拉伸的减小而降低。当原液细流自由溢出时,细流膨胀后直径最大,约为微孔孔径的4倍左右;若负拉伸为80%时,膨胀后直径约为微孔孔径的2倍。采用本工艺条件下,原丝纺丝的负拉伸一般低于80%,所以最小间距应取微孔孔径的3倍或取丝条直径的10倍左右。另外,孔间距过小,在制造中易产生变形,因此,孔间距不应小于喷丝板厚度的80%。7#和8#喷丝板的孔分布都满足上述总体要求,但两者还是有差异的。

比较7#和8#喷丝板孔分布特征,7#喷丝板在整个布孔区域内,孔间距都均匀排列,孔间距为0.508~1.064 mm,孔密度为3.9个/mm2(孔密度是指单位面积上的开孔数量)。而8#喷丝板在半径7.5~23.29 mm区域内孔间距为0.632~1.064 mm,孔密度为2.6个/mm2;在半径23.29~38.59 mm区域内孔间距为0.48~0.627 mm,孔密度为4.9个/mm2,在整个喷丝板的布孔范围内孔分布是不均匀的,内松外略紧(这是受喷丝板直径固定的影响)。

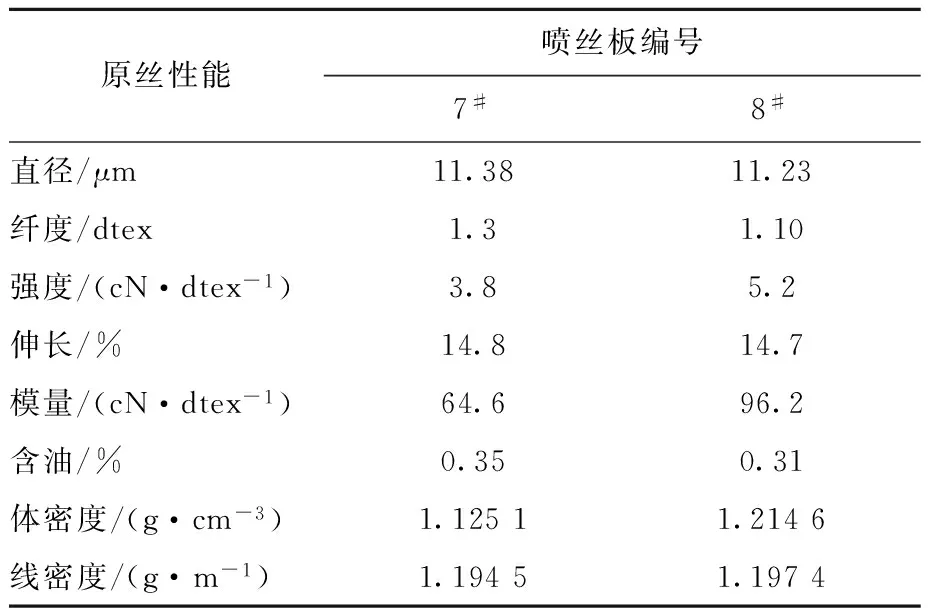

比较两者的纤维凝固成形情况,发现8#喷丝板纺制的初生纤维“白芯”情况与7#喷丝板相差不大,“白芯”都较少,但两者的纤维质量却有较大的差异,见表6。显然8#喷丝板纺制的纤维质量优于7#喷丝板纺制的纤维。

表6 两种喷丝板纺制的原丝性能比较

由表4可见:7#和8#喷丝板采用相同的纺丝条件,束丝线密度接近但纤维强度等质量差异较大。8#喷丝板纺制的纤维单丝纤度低,强度、模量高,而7#喷丝板纺制的纤维单丝纤度高,强度和模量低。上述质量上的差异,我们认为主要是由孔间距或孔密度差异引起的。原丝用的原液黏度非常高,原液细流在入口处贮存的弹性能高,因此在孔口处的膨胀现象也高,7#喷丝板在芯部区域的原液细流倍挤出后,由于孔密度高于8#喷丝板,芯部原液细流受到凝固浴液的时间长,还来不及凝固就使孔间细流膨化“搭并”在一起了,造成并丝或断丝,从而使纤维单丝纤度高。虽然肉眼对成形上的差异和纤维的并丝情况难以分辨,但从测试数据上看还是很明显的,这些差异在下面讨论的对碳纤维的性能的影响也非常明显。因此,我们认为,原丝喷丝板孔排列不能按常规纺丝原液的经验来设计,应考虑到其黏度是常规原液的十多倍,孔口处的膨胀现象也将是常规原液的几倍到几十倍。从本实验看,原丝喷丝板孔分布较合理的范围为:孔间距至少是喷丝孔径的11.5倍,孔密度约为2.6个/mm2。

2.3 喷丝板孔分布对碳纤维性能的影响

将上述7#和8#喷丝板纺制的原丝委托国内某单位进行氧化碳化评价。

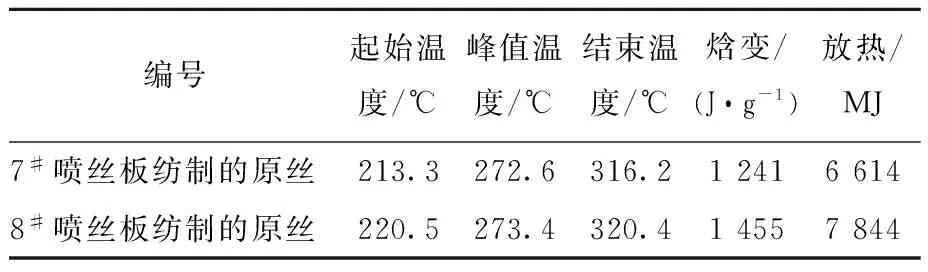

2.3.1 原丝DSC数据比较

两种喷丝板纺制的原丝DSC数据比较见表7。

表7 两种原丝DSC数据比较

两者DSC数据类似,因此具有类似的氧化放热行为,在1#~4#氧化炉内的密度变化趋势如图5,7#喷丝板纺制的原丝比8#喷丝板纺制的原丝在相同氧化工艺下具有较高的密度值,这是因为其具有较低的氧化起始温度。

原丝编号a—1#氧化炉出口预氧丝;b—2#氧化炉出口预氧丝;c—3#氧化炉出口预氧丝;d—4#氧化炉出口预氧丝

2.3.2 碳纤维性能比较

上述两种原丝在氧化过程中表现的行为类似,预氧丝体密度有差异,在碳化时表现的差异也较大。8#原丝的并丝情况比7#原丝样品好得多,是所有实验过的原丝样品中在减少并丝控制方面做得最好的,由该原丝制备得到的碳纤维强度等方面也优于7#原丝,具体数据比较如表8。

由表8的数据可见:8#喷丝板纺制的原丝经碳化后碳纤维的强度、直径CV值等指标明显优于7#喷丝板纺制的纤维。这是因为7#喷丝板由于孔间距偏小,纺制的原丝中有并丝,这种并丝对纺织用纤维和预氧丝没有影响,而在1 300 ℃的高温下碳化时却影响很大,纤维间的蓄热无法在数十秒内移除,使碳纤维强度降低。因此,原丝喷丝板必须有足够的孔间距以满足碳化要求。从碳化的结果来看,孔密度约为2.6个/mm2。

表8 两种碳纤维性能比较

3 结论

(1)喷丝板孔径小,纺丝压力高,易引起断丝,对喷丝板材质要求也较高。原丝纺丝用喷丝板可适当增大喷丝板孔径和提高纺程总牵伸倍数,以降低纺丝压力和满足原丝纤度要求。

(2)喷丝板孔径也取决于原液在孔道内的切变速率,为了避免发生流体破裂,切变速率应不大于3.71×108s-1。

(3)长径比的增大,有利于弹性能的松弛,出口处的胀大效应减小,在制造商的制作能力下,尽量选长径比大的作为12K原丝喷丝板。

(4)12K原丝喷丝板在孔排列设计中,首先要考虑使每根细流受到均一的凝固条件,12K原丝喷丝板较合理的最大有孔长度(M或D)为7~8 mm。

(5)为了纺制较好的碳纤维,12K原丝喷丝板的孔分布必须有足够的孔间距,较合理的范围为孔间距至少是喷丝孔径的11.5倍或孔密度约为2.6个/mm2。

[1] 贺福.碳纤维及其应用技术[M]. 北京:化学工业出版社,2004:62.

[2] 董纪震,赵耀明,陈雪英,等.合成纤维生产工艺学[M]. 北京:中国纺织出版社,1994: 400.

[3] 高丽声,张瑞志,李德深,等.化纤设备[M]. 北京:纺织工业出版社,1989:127,130.

低油价下煤制烯烃仍具竞争力

2015年8月下旬,中国神华能源股份有限公司和中国中煤能源股份有限公司分别发布了2015年半年度报告。亚化咨询根据报告公开信息研究表明,中国典型煤制烯烃示范项目在2015上半年的低油价环境下,仍然表现出了强大的竞争力,开工率超过100%。

神华半年报数据显示,神华包头600 kt/a煤制烯烃(CTO)项目,聚乙烯(PE)和聚丙烯(PP)上半年产量分别为161.2 kt和160 kt,总计321.2 kt,开工率107%。

中煤半年报数据显示,中煤榆林600 kt/a CTO项目,2015上半年PE和PP产量分别为178 kt和168 kt,总计346 kt,开工率高达115%,实现营业收入28.74亿元,归属公司股东净利润5.29亿元。

亚化咨询认为,神华和中煤CTO项目成功的重要因素,除了煤制烯烃过程本身实现的从低价原料到高价值产品的巨大增值之外,还在于通过优秀的工程设计和项目管理,实现了装置的高负荷稳定运行。大唐2015半年报显示,多伦460 kt/a煤制聚丙烯装置,上半年仅生产聚丙烯13.8 kt,盈利自然无从谈起。而神华宁煤集团煤化工分公司甲醇、聚甲醛、聚丙烯上半年共实现利润4.01亿元,两套各500 kt/a 甲醇制丙烯(MTP)装置2015上半年共生产聚丙烯451.4 kt,开工率超过90%。

当然不可否认的是,低油价环境下的烯烃价格,影响了煤制烯烃的盈利能力。2015上半年CTO项目原料和能量成本仅有小幅下降,而PE和PP的价格降幅超过1 000元/t。导致神华包头项目的经营收益从2014上半年的9.77亿元下降到2015上半年的5.61亿元,降幅42.6%。同期WTI油价从101美元/桶下降到53美元/桶,降幅47.5%。

在煤炭产能过剩、价格低迷的市场环境下,煤制烯烃对于煤化工企业体现出了巨大的战略价值,可以为企业开拓多元化的收入来源、大量的经营现金流和一定的利润。未来随着国际油价的理性回升,煤制烯烃的盈利能力将进一步加强。

(中国石化有机原料科技情报中心站供稿)

Effects of Spinneret Plate Design on Properties of Precursor and Carbon Fiber

Gu Wenlan

(AcrylicFiberDivision,SINOPECShanghaiPetrochemicalCo.,Ltd. 200540)

Based on study of rheological properties of spinning dope, the effects of structure and distribution of spinneret orifice on properties of precursor and carbon fiber in spinning of 12K PAN-based precursor with sodium thiocyanate wet spinning process were researched. Result showed that reducing of spinneret aperture not only made the spinneret spinning pressure increase, but also made the shear rate increase when the spinning dope flows through the fine pores, which resulted in burst of the fine stream, and increase of broken yarn; increasing of the aspect ratio of spinneret plate could alleviate the above yarn breakage, but need to be within the manufacturing capability of manufacturers; the high viscosity characteristics of spinning dope must be considered in design of precursor spinneret orifice distribution and orifice spacing. In order to obtain a homogenized spinning effects and high-quality, high-strength carbon fiber, it is recommended that the reasonable maximum length (M or D) with spinneret orifices of 12K precursor spinning plate is 7 ~ 8 mm, spacing of spinneret orifices is at least 11.5 times of the spinneret aperture, and the spinneret orifices density is about 2.6 / mm2.

spinneret plate, precursor, spinneret aperture, orifice distribution, orifice spacing

2015-09-22。

顾文兰,女,1969年出生,毕业于中国纺织大学化学纤维专业,教授级高工,现从事聚丙烯腈基高性能纤维研发工作。

1674-1099 (2015)05-0036-06

TQ342+.74

A