250 km/h动车组转向架构架制造技术

姜 斌 宋学毅 臧宗波 王 超

(唐山轨道客车有限责任公司,063035,唐山∥第一作者,工程师)

随着我国轨道交通事业的高速发展,城际动车组已成为城市间通行的重要交通工具。唐山轨道客车有限责任公司与长春客车股份有限公司联合设计了新一代时速250 km 等级城际轨道客车。此车型转向架兼具成熟的CRH3、CRH5 型动车组转向架的优良性能,同时具备地铁车辆转向架的结构特点。其构架与传统高速转向架构架相比,在满足高速行驶性能要求的前提下,对电机、齿轮箱的支撑结构,以及制动装置与构架主体的连接方式等方面做了进一步的优化设计。本文研究的动车组转向架构架具有结构简洁、制造成本低、性能优良等特点,已成为250 km/h 等级的动车组转向架的重要产品,代表了我国转向架设计制造的最高水平。

本文以250 km/h 动车组转向架构架为研究对象,分析其构架及侧梁、横梁等重要组件的基本结构及工艺特性,在此基础上分析了构架侧梁组成、横梁组成的制造工艺难点,给出了构架各组成部分的制造工艺流程;同时,针对构架制造过程中的工艺难点,以及在实际生产中出现的工艺问题,给出了具体的解决方案。

1 构架及其主要组件的基本结构

1.1 构架组件的基本结构

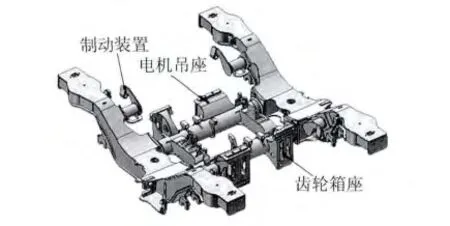

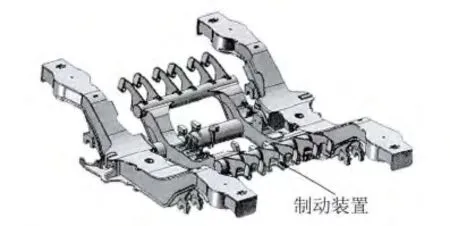

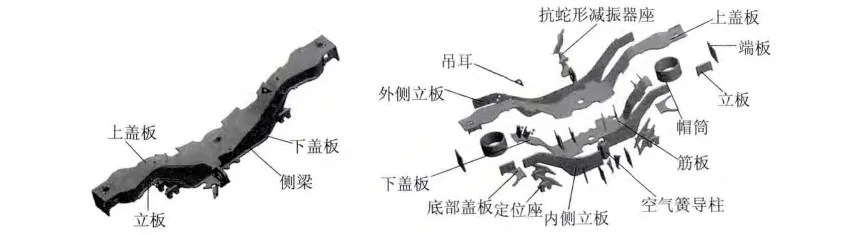

本文研究的动车组转向架构架采用典型的H型焊接结构形式,分为动车构架和拖车构架,具体结构如图1、图2所示。

图1 动车构架

图2 拖车构架

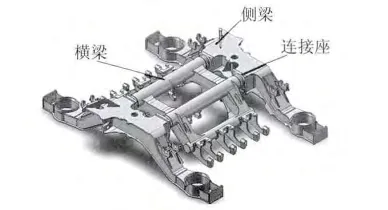

动车构架、拖车构架的区别在于:动车构架具有电机吊座、齿轮箱座等动力支撑传动装置,采用两轮盘制动形式;而拖车构架无动力支撑装置,采用三轮盘制动形式。拖车构架横梁采用钢管形式,通过纵向梁将两横梁管连接,与典型的地铁以及普通客车构架有所不同的是:其横梁与侧梁的连接并非采用插接形式,而是通过连接座这一起过度作用的锻件,将横梁、侧梁以焊接的形式连接为一体。拖车构架具体结构如图3所示。由于侧梁与横梁采用了对接焊接形式,更容易进行构架的组装。同时,此结构构架焊接后扭曲变形量小,且易调修,故具有良好的结构工艺性。

1.2 侧梁组件的基本结构

本文研究的动、拖车构架侧梁结构相同,为典型的箱体形式。侧梁的上、下盖板与立板以拼接形式连为一体,内部附有筋板,起支撑和加强作用,上、下盖板同为折弯成型工件。侧梁组件的结构如图4所示。

图3 拖车构架结构示意图

图4 侧梁组件的结构示意图

与传统的地铁车辆转向架的侧梁结构相比,此构架侧梁内腔不作为气室使用,整体竖直尺寸较高;同时,对上盖板平面度、帽筒间距、定位座间距等重要尺寸的精度要求较高。

1.3 横梁组件的基本结构

本文研究的动车、拖车构架的横梁结构不同,动车横梁带有电机吊座、齿轮箱座,其基本形式如图1所示。

拖车横梁组件并没有与动力系统相关的装置,且其纵向梁结构与动车不同,拖车纵向梁与制动横梁连接。拖车横梁基本形式如图2、图3所示。

动车构架的动力系统、拖车制动系统分别集成于相应横梁组件之中。这种结构与CRH3 型动车组构架独立的电机悬挂系统相比,结构更加简单紧凑;但横梁组件的焊接量相应增大,易造成较大的焊接变形。

2 构架主要组件工艺难点分析

2.1 侧梁组装焊接工艺难点分析

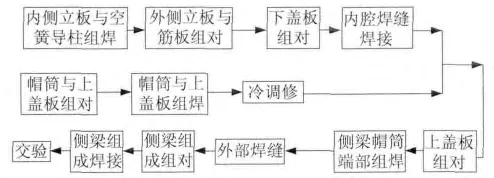

由上所述,侧梁为上、下盖板与立板、筋板拼接的箱型形式,侧梁组焊工艺流程如图5所示。

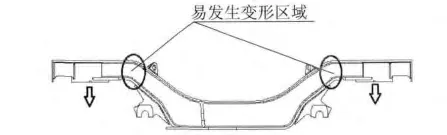

侧梁上、下盖板与内、外立板之间采用机械手焊接方式,立板与上、下盖板外侧焊缝形式为角焊缝,立板与下盖板内侧焊缝形式为角焊缝。焊接填充量大,尤其在上下盖板折弯角度较大且立板宽度较小的区域,易发生较大的焊接变形。实际的焊接变形情况如图6所示,图中侧梁端部区域将向箭头标注方向下垂。

图5 侧梁组焊工艺流程

图6 侧梁焊接变形示意图

由于侧梁为箱型结构,刚性很大,焊后采用冷压方式调修的效果并不理想,但过度热调修易引起母体材质内部组织结构发生变化,影响工件整体性能,因此针对此结构,不宜大量采用热调修方式。

工件焊接过程中,焊接变形是无法避免的,但较大的焊接变形会导致工件局部尺寸超过设计工差,进一步影响工件的整体性能,甚至造成工件报废。构架对侧梁焊后尺寸要求较高,竖向尺寸工差要求±2 mm 以内,横向尺寸工差要求±1 mm 以内。对于较高的尺寸精度要求,需要在工件焊接前采取预防措施,以尽量减少调修,保证工件设计要求。

因此,预防和控制侧梁焊接变形量,做到焊后无需调修或仅需微调即可满足设计尺寸要求,是侧梁组焊工艺中的一个难点。

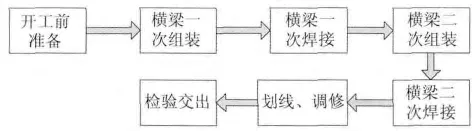

2.2 横梁组装焊接工艺难点分析

构架横梁从结构和功能要求上分为动车横梁和拖车横梁,虽然结构不同,但其工艺流程基本相同,如图7所示。

图7 动、拖车横梁工艺流程

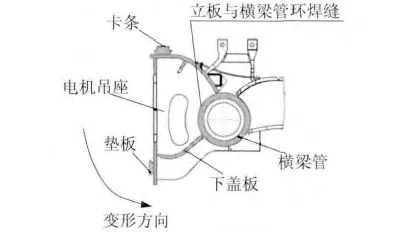

动车横梁组成中的电机吊座与横梁管连接形式如图8所示。其中,电机卡条和垫板将在后续构架加工时钻孔,以实现与电机的连接。横梁组焊过程对电机卡条、垫板的位置要求较高,水平向和竖向的尺寸工差均要求在±1 mm 以内。

图8 电机吊座与横梁管连接形式示意图

电机吊座内腔立板与横梁管有焊接要求,因此,下盖板必须在环焊缝焊接完成后才可组装焊接。对于电机吊座、下盖板的单独焊接造成了不对称的焊接热输入,与下盖板相关的区域易产生焊接收缩,造成电机吊座整体发生如图9所示的变形,进而造成卡条和垫板会分别在横向和竖向发生位置偏移,影响后续构架加工的工序。如何预防和控制电机卡条和垫板的位置变形量,满足后续构架加工和电机组装精度要求,是横梁组焊过程中的工艺难点。

3 构架重要组件工艺问题的解决方案

3.1 侧梁组装焊接工艺问题的解决方案

针对侧梁焊接后端部变形的工艺问题,将侧梁组成端部区域分为端部立板、帽筒2 个区域,具体如图9所示。

图9 侧梁组成变形分区示意图

实际的变形为2 个区域整体向下倾斜(如图9所示),但由于端部立板和帽筒焊接与侧梁外部焊缝焊接为2 个过程,且端部焊接先于外部焊接,端部立板焊接首先会发生一次焊接收缩变形,因此,将2区域分别作反变形处理效果更为理想。具体实施方案为:

1)侧梁上盖板预制反变形处理:上盖板与帽筒焊接完成后对其端部立板区域进行预制反变形处理,使用C 型压力机对侧梁进行冷压,使上盖板端部较水平部分上翘2 mm。

2)侧梁组件在机械手焊接前的预制反变形处理:将侧梁反装于焊接工装,焊接前使用风动扳手对工装帽筒压紧部分的螺栓紧固,使侧梁的帽筒区域向下进行预制反变形3 mm 处理。

通过此工艺方法,机械手焊接完成后,由于焊接收缩引起的变形可与预制的反变形抵消,侧梁上盖板平面度可达到1 mm 以内,无需调修即可满足设计要求。

这两种方法减少了侧梁焊接后的调修工作量,保证了产品质量和生产效率。

3.2 横梁组装焊接工艺问题的解决方案

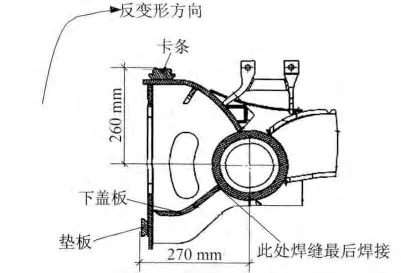

由上所述,动车横梁焊接后电机吊座会发生旋转变形。因此,动车横梁电机吊座与横梁管组对时,采用预制反变形的工艺方法。

如图10所示,将定位尺寸270 mm 控制在270+2 mm,尺寸260 mm 控制在(260-2)mm。采取预制反变形措施后的效果为:电机吊座按图10所指方向旋转了一定角度,以此抵消焊后的旋转变形。

按此工艺方法,可控制电机吊座焊接完成后电机卡条、垫板位置尺寸在±1 mm 精度范围内,无需对其调修即可满足设计要求。

图10 电机吊座预制反变形

4 结语

本文介绍了250 km/h 动车组转向架构架及其重要组件的基本结构,给出了构架制造工艺流程,对制造过程中的工艺难点进行了具体分析,并针对具体工艺问题给出了解决方案。通过生产实践证明了该工艺方案的有效性,同时,为相似车型构架制造工艺的制定及对典型生产工艺问题的分析解决提供了有益的经验和借鉴。

[1]关键生,刘中军. 转K6 型转向架关键参数的保证措施研究[J].设计制造,2010(7):16.

[2]赵永吉,黄金光.3E 轴焊接构架式转向架构架制造技术[J].铁道车辆,2010(12):21.

[3]崔晓芳,越红杰,赵文忠,等. 高速机车构架侧梁的焊接顺序[J].焊接学报,2006(1):101.

[4]党文秒,刘文婷,崔洪涛,等. 设计最高运营速度140 km/h 地铁车辆转向架构架的结构分析[J]. 城市轨道交通研究,2013(3):63.

[5]吴丹,李晋武.高速转向架强度及模态分析研究[J].兰州交通大学学报,2013(1):162.