多个密封观察窗口耐压壳体有限元分析与结构优化设计

付 娜 张 屹

(1.三峡大学 机械与动力学院,湖北 宜昌 443002;2.中南装备有限责任公司,湖北 宜昌 443005)

1 关于单一观察窗口耐压壳体

潜器光电观察设备通常有红外观察、可见光观察和激光测距的功能要求,因观察视场和安装传感器内部空间限制及设备对重量严格的要求,整机采用薄外壳的圆柱形结构.当耐压壳体受深水外界压力后,圆柱面因透光线的平台开口处受压变形量较壳体圆周部分大,局部产生应力集中,当耐压壳体观察窗口平台开口处因应力集中产生的位移量,超出玻璃可承受的最大变形量,玻璃会破碎,可对设备产生致命影响.

通常情况下,为减少耐压壳体加工难度及提高整个耐压壳体受压后的安全系数,采用单一保护玻璃即圆柱面开单一观察窗口,根据给定参数和模型刚度需求,耐压壳体材料为钛合金TC4,壁厚为5mm,玻璃材料为ZnSe,厚度为10mm,因给定观察范围的限制,安装保护玻璃的圆柱面平台开口尺寸长宽比约为3∶1.为了减小壳体变形对玻璃产生的应力影响,设计采用了平面橡胶垫+侧面O型圈的密封形式,其安装结构为采用螺钉均匀压紧的方式,将保护玻璃固定在压盖和壳体的平台面之间.在外压作用下水就不能进入壳体内部,耐压壳体变形过程中位移最大处由平面橡胶垫提供变形缓冲量,使保护玻璃直接承受的位移变形量减少.

根据有限元ANSYS软件对耐压壳体进行网格划分后进行受力分析,结果为耐压壳体最大位移量为0.482mm,位置在平台开口处中间位置.经试验发现玻璃破裂,因此传统的单一观察窗口耐压壳体设计方案在此给定条件下设计不合理.

2 耐压壳体的结构分析

2.1 多个密封观察窗口耐压壳体结构分析

根据上述分析,若红外观察与激光测距共用同一观察窗口,安装保护玻璃的圆柱面开口尺寸长宽比较大,为满足设备红外观察和激光测距的功能,及对耐压壳体重量分配的需求,考虑优化设计方案为红外和激光各自开一个观察窗口,不共用一块反光镜和保护玻璃,并且开口方向为圆柱耐压壳体两侧,圆柱面开口尺寸长宽比将大幅减少,耐压壳体材料仍选用强度好,比重低,耐腐蚀的钛合金TC4.首先利用Pro/e软件建立耐压壳体的三维模型,然后将该三维模型导入到ANSYS软件[1-2]中,为下一步有限元分析做准备.

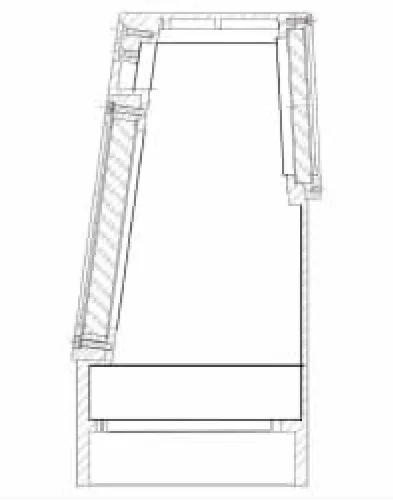

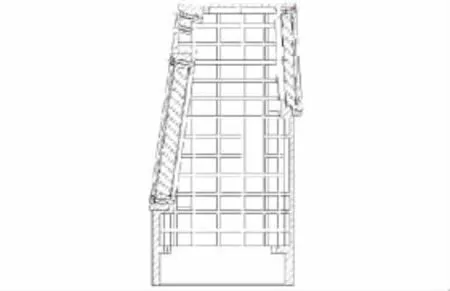

由于重量限制以及模型刚度需求,耐压壳体壁厚为5mm,其结构示意图如图1所示,耐压壳体受外力作用示意图如图2所示.

图1 耐压壳体部件结构示意图

图2 耐压壳体受外力 作用示意图

在该潜器光电观察设备有限元分析中耐压壳体的半径为70mm,壳体有两处开口平面,壁厚为5 mm,通过系列计算以及收敛性检验,以1.0MPa静水压力为标准,进行受力后壳体变形分析,对实体模型划分网格并施加载荷[3],确定网格大小为5.5mm,step1的固定增量步长为0.05min,step2的固定增量弧长为0.005min.

通过有限元分析结果得知,最大位移量产生于圆柱壳体放置保护玻璃的平台开口中间位置,从图3得出壳体最大变形量为0.342mm,从图4得出耐压壳体最大应力为Smax=180MPa.根据计算及试验统计经验值,玻璃材料在1.0MPa静水压力下能承受的最大位移量不能超过0.1mm,因此当耐压壳体的最大变形位移量为0.342mm时,玻璃会断裂.

图3 耐压壳体位移图解

图4 耐压壳体应力图解

2.2 结构优化设计

稳定性理论[4]中最基本的问题之一是如何确定参数稳定区域与不稳定区域的界限,即所谓“临界值”问题.以下是3种常用的稳定性判别准则.

1)静力准则:来源于经典稳定性定义,即认为结构在一定载荷作用下,其平衡形态的邻域中若存在其它平衡形态,则原来的平衡形态就是不稳定的,具有上述性质的最小载荷称为临界载荷.这个准则将平衡状态的分叉与失稳视为同一概念.

2)能量准则:结构在载荷的作用下,若对其所处的平衡形态给予任意一个可能位移(与初始条件及边界相协调的运动)都将导致系统总势能的增大,即内能的增量超过外力在这个位移上所做的功,则系统所处的平衡形态是稳定的.这个准则具有鲜明的物理意义.

3)动力准则:这个准则是从Liapunov关于受扰动的有界性概念来的.一个系统,若当其受到任意的微小扰动以后都可保证其始终只在原状态附近运动而不远离它,则称这个系统是稳定的.这是稳定性理论中较为一般的准则,可用于类似跟随力那样的非保守系统,由于这种准则要求在任意初扰动下,直到时间趋于无穷时考察结构变形的有界性,所以具体应用有困难.

加筋壳体结构的一般分析方法有均匀化法、近似分析法、有限条法、2维或3维有限单元法[5].结构在平衡状态下的稳定问题,因为需要考虑力在变形后的结构上的平衡,以致于即使在弹性范围内也是一个几何上的非线性问题,而如果考虑结构在进入塑性变形后的稳定问题就还需加入物理非线性,使得塑性屈曲问题十分复杂.参考统一强度理论[6]分析了厚壁圆筒和厚壁球壳的极限载荷,将有限元分析与经典理论相结合[7]得出了统一解形式.

有加强筋壳体结构与无加强筋壳体结构相比具有优越的结构性能,平滑的外表面,较高的强度,良好的抗疲劳性能[8],最重要的是重量低及结构性能佳.

对多个密封观察窗口耐压壳体进行优化设计,耐压壳体外形尺寸及内部空间与优化前的耐压壳体相等,壁厚为5mm,充分利用壳体内部空间,在壳体内部与传感器无干涉部位设计加强筋.在重量许可的条件下,耐压壳体结构具体为根据受力情况合理设计不同的壁厚,和不同疏密程度的加强筋,并可对局部干涉内部元器件部分进行削割.结构优化后部件示意图如图5所示,应力图解如图6所示,位移图解如图7所示.

图5 结构优化后部件示意图

图6 耐压壳体应力图解

图7 耐压壳体位移图解

因所选钛合金TC4材料的弹性模量为1.08×105MPa,屈服强度σs为600~900MPa,抗拉强度800~1 200MPa.通过有限元分析计算[9]结果得知,最大位移产生于圆柱壳体平台开口处中间位置,其中耐压壳体最大位移量为0.068mm,在外力静载荷作用下,材料安全系数可取1.4,求得许用应力[σh]为420MPa,最大许用变形[L]为5mm.

从图6可以看出耐压壳体最大应力为Smax=120 MPa<[σh]=420MPa,所以耐压壳体的强度是安全可靠的.从图7可以看出耐压壳体最大变形为Dmax=0.068mm<5mm,所以耐压壳体的刚度也是安全可靠的.由以上仿真结果可以得出耐压壳体的最大应力和最大变形量远小于许用的应力和许用的变形量,强度和刚度均能达到要求.优化后的耐压壳体能够满足设计要求.

3 试验验证

3.1 潜器耐压壳体部件气密性试验

潜器耐压壳体部件装配完成后,先对部件进行气密性实验,将耐压壳体部件内部充入氮气,然后将部件放入水槽中,并将部件淹没,一定时间后内水槽内无气泡产生,证明部件为密封,气体无泄漏,图8为气密试验图.

图8 气密试验图

3.2 潜器耐压壳体部件静水外压试验

潜器耐压壳体部件在密闭压力罐中,要求产品整体应能承受1.0MPa的外部静水压力.红外和白光保护玻璃无破裂;内部无水滴和水汽;机械零件无损伤.

试验在外压试验设备上进行静态试验,试验开始:压力从0MPa增加到1.0MPa,历时10min;在1.0MPa压力下,保持20min;压力从1.0MPa降至0 MPa,历时5min.试验前,产品已进行仔细干燥.部件在外压试验过程中,若压力表指示不变,玻璃则完好无损.试验后玻璃完好无损.外压结果示意图如图9所示.

图9 改进结构后外压结果

4 结 语

通过分析现有耐压壳体的结构参数和保护玻璃窗口密封结构形式,利用有限元计算耐压壳体在受外界压力过程中不同位置的受力分析和变形量,确定耐压壳体的结构设计及其与保护玻璃连接处的密封结构及保护措施.对备选方案进行计算机模拟,通过稳定性分析获得受外界压力过程中变形形状、位移分布、应力分布等技术指标.根据模拟仿真结果获得实际装配中的理论参数,观察设备实际耐压壳体和保护玻璃设计及密封安装方式得到验证.试验验证结果表明,在理论指导下采用有限元结构分析软件ANSYS建立有限元静力学计算模型,并模拟实际的受静水压力条件,结果表明通过该设计方法得到优化的多个密封观察窗口耐压壳体结构布局合理且能够满足强度要求.

[1] 温文源.机械结构计算的有限元法[M].福州:东南大学出版社,1989.

[2] 郝文化.ANSYS7.0实例分析与应用[M].北京:清华大学出版社,2004.

[3] 刘晓庆,郑来元,刘 佳.高土石坝稳定-非稳定渗流有限元分析[J].三峡大学学报:自然科学版,2008,30(3):30-33.

[4] 王仁华,俞铭华,李良碧.初始缺陷对深海载人潜水器耐压球壳弹塑性稳定性影响[J].海洋工程,2006,23(4):111-115.

[5] 程耿东.工程结构优化设计[M].北京:水利电力出版社,1984.

[6] 施德培,李长春.潜水器结构强度[M].上海:上海交通大学出版社,1991.

[7] 赵均海.用统一强度理论求厚壁圆筒和厚壁球壳的极限解[J].应用力学学报,2000,17(1):157-161.

[8] 夏利娟,郑靖明,金咸定.工程结构的优化设计方法与应用[J].上海交通大学学报,2002,11:1572-1575.

[9] 王华倩.大型通用有限元分析软件ANSYS[J].计算机辅助设计与制造,1998(12):16-18.