连铸中间包挡渣墙的使用

刘 洁,孙英杰,沈严金(山东寿光巨能特钢有限公司,山东 寿光 262711)

连铸中间包挡渣墙的使用

刘 洁,孙英杰,沈严金

(山东寿光巨能特钢有限公司,山东 寿光 262711)

摘 要:本文简述了巨能特钢炼钢一厂原有中间包无控制流动状态的缺陷及使用中间包挡渣墙后有序控制的应用效果。它提高了连铸中间包钢水的洁净度,从而连铸坯的质量得到明显提高。

关键词:中间包;挡渣墙;钢水洁净度

1 前 言

(1)增加钢水在中间包内的平均停留时间,使夹杂物有足够的时间上浮。为此中间包向大容量方向发展。

(2)改善液体流动的轨迹,流体把夹杂物带到中间包表面区,缩短上浮距离。为此在中间包加障碍物(如挡渣墙和坝)以改变钢水的流动方向,同时消除中间包死区。这一般需要对中间包进行水模分析后确定最佳分布。

(3)注流不应把夹杂物带入中间包底部而是某一高度。为此中间包液面高度有浅熔池(600~700mm)向深熔池(1.0~1.2m)方向发展。

2 原中间包使用状况

(1)钢包注流的沸腾作用,可使中间包表面形成波浪运动,增加了二次氧化的机率。

(2)没有中间包控流装置,钢水浇到中间包后,钢水“只在中间包内走过”。

(3)中间包底部存在钢水停滞区,钢水温度不均匀;

3 中间包内设置挡渣墙

沈阳东北大学冶金技术研究院有限公司研制的中间包挡渣墙(挡墙和坝的结合)经在连铸中间包内钢水流动,混合及停留状况仿真计算的基础上,通过对中间包钢水中夹杂物运动行为数学模拟,研究探讨了夹杂物碰撞长大、上浮排除等现象,结果证实:中间包夹杂物的排除与钢水平均停留时间有密切关系,其中上浮排除的夹杂物约占总排除量的90%,另外大颗粒夹杂物比小颗粒夹杂物容易排除。而且夹杂物能够在钢水流经中间包过程中长大。

巨能特钢炼钢一厂中间包现使用经优化中包挡渣墙如图1:

4 使用中间包挡渣墙后铸坯质量检验情况

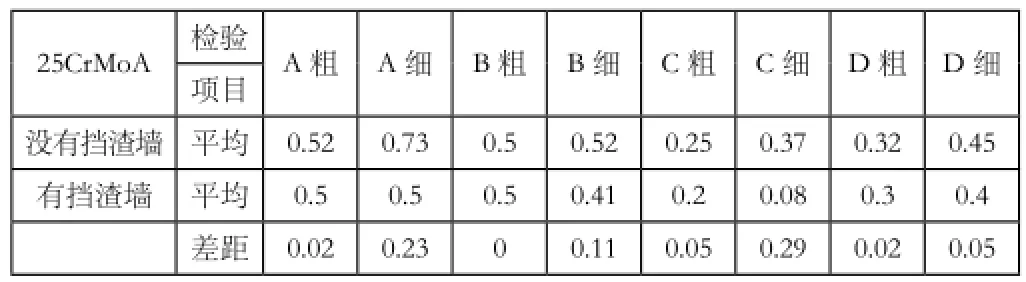

表1 2009年中间包挡渣墙试验数据统计表(1)

用挡渣墙的25CrMoA检验30炉,共计126个试片,没有用挡渣墙的25CrMoA共计检验30炉,共计130个试片。

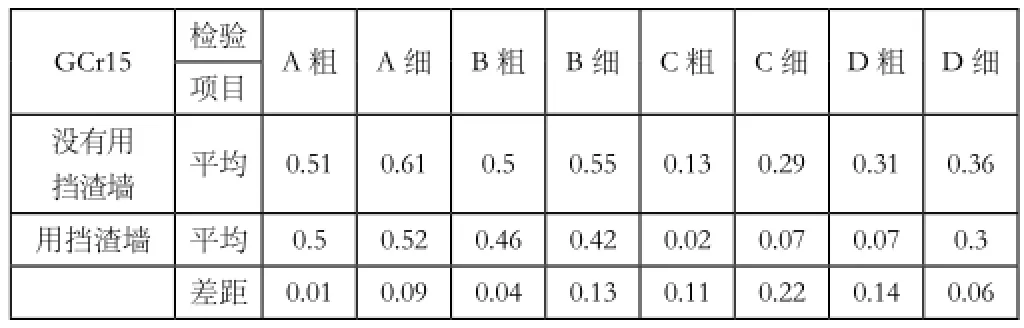

表2 2009年中间包挡渣墙试验数据统计表(2)

用挡渣墙的GCr15总计检验69炉,共计346个试片,没有用挡渣墙的GCr15总计检验69炉,共计355个试片。

通过数据对比使用挡渣墙后, C类和D类夹杂物明显降低,钢水洁净度显著提高。

5 分析与讨论

(1)由中间包容量与中间包钢液流量求出的钢液停留时间称为理论停留时间。而在实际生产中,中间包内钢液流动是不均匀的,有的地方快,有的地方慢,存在不活跃的钢液停滞区。夹杂物上浮困难,钢液在中间包内的实际平均停留时间要比理论平均停留时间短些。

(2)中间包内的钢液流动方式能增加钢水停留时间,并促进夹杂物上浮。

(3)对于一定的中间包结构和钢水工作液面高度而言,钢水中夹杂物上浮所经历的平均行程和顶渣吸附夹杂物的面积基本恒定,夹杂物颗粒的上浮速度与其半径的平方成正比。这意味着延长夹杂物的有效上浮时间和促进夹杂物颗粒长大能够改善夹杂物上浮排出的效果。

(4)钢水的洁净度受到整个冶金过程中许多操作的控制,包括中间包的几何形状。

6 结论

(1)优化中间包挡渣墙设置显著改善了钢水流动轨迹,使钢液流动沿钢渣界面进行,缩短夹杂物上浮距离。

(2)中间包钢水流动方式增加了钢水的停留时间,防止了钢水“短路”。

(3)促使热流分布合理。促进了夹杂物去除。使中间包各流水口处钢水温度差减少到最低程度。中间包钢水流到各流响应时间,平均停留时间基本一致。

(4)挡渣墙能将钢包注流冲击所引起的强烈涡流限制在局部区域。防止涡流扩散引起表面波动。把钢渣卷入钢液中。

参考文献:

[1]陈家祥.连续铸钢手册[S].冶金工业出版社,1991.

[2]蔡开科,程士富.连续铸钢原理和工艺[M].冶金工业出版社,2003.

[3]史宸兴.实用连铸冶金技术[M].冶金工业出版社,1998.

作者简介:刘洁(1984-),女,山东济宁人,助理工程师,主要从事:特殊钢工艺研究。