切削温度实时测量传感器及其特性

于晓洋, 王震宇,, 李广慧, 谭光宇

(1.哈尔滨理工大学测控技术与仪器黑龙江省高校重点实验室,黑龙江哈尔滨150080; 2.广东海洋大学工程学院,广东湛江524088)

切削温度实时测量传感器及其特性

于晓洋1, 王震宇1,2, 李广慧2, 谭光宇2

(1.哈尔滨理工大学测控技术与仪器黑龙江省高校重点实验室,黑龙江哈尔滨150080; 2.广东海洋大学工程学院,广东湛江524088)

为实时测量刀具切削温度,采用热电偶作为感温元件设计一种切削温度实时测量传感器。其中,将热电偶裸线对与刀具熔焊为一体,其热滞后可以忽略;采用两片AD交替采样将采样率提高1倍;采用无线传输解决刀具高速旋转导致的信号引出难的问题;信号采集转换和传输环节采取小时间常数、小尺寸和低功耗设计。传感器特性分析和立铣机床切削温度测量实验结果表明:传感器量程为0~1300℃,静态精确度为0.6%,分辨力为1℃;截止频率为1.5 kHz,时间常数为0.408ms。传感器实现了切削温度实时在线测量,能满足切削温度变化研究与实时监控的需求。

切削温度;热电偶;无线传输;实时测量;时间常数

0 引 言

切削热是切削过程中重要的现象之一。切削温度不仅影响刀具的磨损和寿命,而且影响表面加工质量。因此,切削热是研究切削加工的重要方面,其中切削温度在线测量又是至关重要的。切削温度测量方法主要包括自然热电偶法、人工热电偶法、半人工热电偶法和光热辐射法等其他方法[1-3]。热电偶法最为实用和成熟,但因为接触式测量而带来热电偶安装受限和信号引出困难的问题[4-5]。其中,自然热电偶法主要用于测量切削区域的平均温度,不能测量指定点的温度;人工热电偶法和半人工热电偶法可以测量指定点的温度,但通常在刀具上打孔将热电偶埋设其中,打孔往往存在困难而且导致刀具温度场改变,而且打孔安装热电偶因空气和金属导热性的巨大差异而较大的热滞后。另外,热电偶法需要特殊加工、甚至改造主轴结构来将随刀具旋转的热电偶的输出信号引出到外部进行处理,而随着机床主轴转速越来越高,这样的信号引出方式越来越难以实现了。光热辐射法等方法即使能实现非接触式测温、不存在信号引出问题,但因为环境适应性差、技术不成熟、成本高等诸多原因,目前尚难以实现切削温度实时在线测量[6-9]。鉴于高转速下切削温度缺乏在线实时测量手段和设备的现状,本文采用热电偶为感温元件,研制一种切削温度实时测量传感器,实现高转速下刀具切削温度在线实时测量,并具有成本低、实时性高、实用性强的特点。

1 传感器设计

1.1 传感器组成及其设计指标

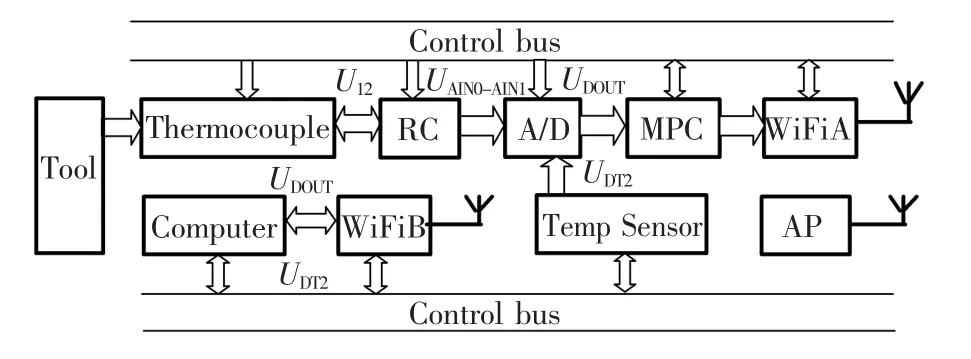

传感器组成如图1所示,热电偶感受被测点温度T1,并将其转换为输出电势差U12;U12通过Rc网络输出电势差接入模数转换器A/D被转换为数字信号温度传感器测量热电偶冷端温度T2并转换为数字信号微处理器MPc控制A/D进行采样和转换;控制进行温度测量;将信号和送给无线发射模块WiFiA进行发射。发射模块WiFiA与AP和接收模块WiFiB形成无线网络,上位机系统控制WiFiB接收无线数据;上位机根据热电偶分度表反向查表将接收到的UDT2转换为对应的冷端电势UT2,然后将其与接收到的U12相加而得到冷端补偿后热电偶电势测量值再根据同一热电偶电压分度表由U12T2得到温度测量值T。

根据立铣刀切削温度测量前期研究基础,为满足立铣刀切削热和切削温度测量研究与监控的实际需求,提出传感器特性指标如下:温度量程为0~1 300℃、测量精确度为0.5%、分辨力为1℃、机床主轴转速低于每分20 000转、数据采样率为400 000SPS、截止频率为1.65 kHz、响应时间为0.5ms。

图1 传感器组成框图Fig.1 The sensor block diagram

1.2 热电偶及其安装

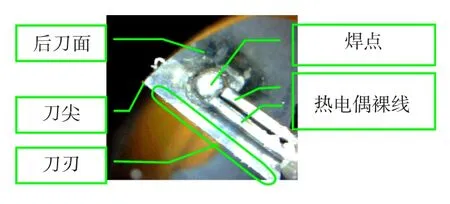

热电偶测量刀具切削温度时,通常采用在刀具上打孔的安装方式,结果在两种介质热传递过程中存在较大的热滞后,而且破坏了原有温度分布。热电偶安装如图2所示,在紧邻切削刃的后刀面上被测点处,使用电容焊机将热电偶裸线对与刀具熔焊为一体,热电偶对接点本身成为被测点。这实现了单点温度测量、基本不影响刀具温度分布;热电偶对接点与刀具被测点熔融为一体、基本不存在滞后;另外,测温点位置邻近刀刃,这对研究刀具切削温度场十分重要,因为切削温度最高区域在刀刃附近而不是在刀刃本身处。热电偶选用K型热电偶TTK-36-SLE,其线芯直径为0.127mm,其测温精确度为0.4%,时间常数为0.1 s,其测温范围为-50~1 370℃。

图2 热电偶安装照片Fig.2 Thermocouple installation diagram

1.3 下位机及其电路

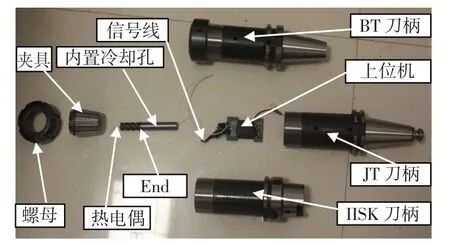

焊接在刀具上的热电偶通过一个刀具冷却液孔接到放置于刀具夹具之内的下位机模块。下位机模块由图1中的Rc网络、模数转换芯片A/D、微处理器MPc和WiFiA芯片集合而成,它放置在刀具夹具之内,随刀具一起旋转。图3所示为立铣刀、热电偶、热电偶引线、下位机模块和刀柄的展开图。

图3 热电偶、下位机、刀具以及刀柄安装的展开图Fig.3 Diagram ofm ills,thermocoup le,thermocouple leads,DW the subordinatemachinemodu le and tool holder

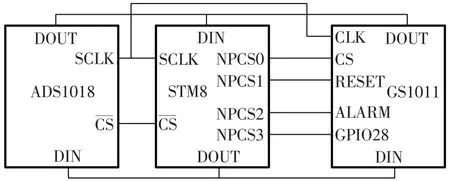

下位机设计首先要考虑可供放置的空间小和主轴转速高这两个因素。前者要求上位机体积小和功耗低,低功耗可采用小体积电池;后者以20 000rps为转速上限、以每转20个采样点为下限,则要求采样率为6 666.7SPS,因此传感器动态响应特性至关重要,前面热电偶安装就已经充分考虑了这一点。再综合考虑传感器特性指标以及成本和可靠性等因素,A/D芯片选用ADS1018,微处理器芯片选用STM8,WiFiA芯片选用GS1011,3个芯片连接如图4。

图4 下位机中模数转换、微处理器和W iFi芯片的连线图Fig.4 Connections of ADS1018,STM 8 and GS1011

ADS1018是超小型、低功耗、12位A/D转换芯片和具有内部基准的温度传感器,其外形尺寸为2mm×1.5mm×0.4mm,其连续工作电路消耗仅为150μA,其模数转换误差小于0.05%,其测温误差小于1℃。STM8是小体积、低功耗、低成本的微处理器芯片,其外形尺寸为5mm×5mm×1mm、其数据传输率可达8Mbit/s、其工作电流小于150 mA。GS1011是集成了射频发射器的超低功率WiFi芯片,支持IEEE802.11射频通信、MAc层和物理层协议,其外形尺寸为10 mm×10 mm×0.85 mm、其通信速率可达11 Mbit/s、其发射状态电流小于250mA。

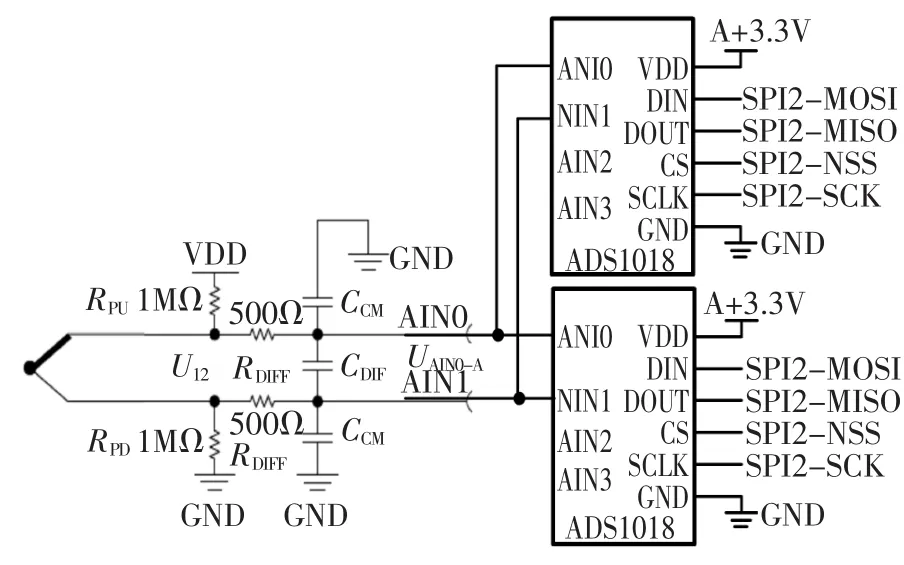

然而,ADS1018最大采样率为3300SPS、低于6666.7SPS的要求,因此采用两个ADS1018交替采样的方案。由Rc网络和两片ADS1018构成的热电偶信号采集转换电路如图5所示,两路相同的采样电路同时工作,一路在时钟上升沿采样,采样点为1、3、5、7、9、…,另一路下降沿采样,采样点为2、4、6、8、10、…等。这样,采样率提高了1倍、达到6 600SPS,基本满足要求,而且不降低采样精确度、几乎不增加成本。电阻RDFFA和RDFFB与电容CDIFF组成差动Rc低通滤波器衰减高频差模噪声;电容CcMA和CcMB衰减高频共模噪声。共模电容失配会导致差动噪声,因此差动电容至少比共模电容高1个数量级。电阻RPU和RPD提供约等于电源电压中值的共模偏置电压,同时提供微弱的上拉和下拉来检测传感器开路。

图5 热电偶信号采集转换电路Fig.5 Therm ocoup le signal acquisition conversion circuit

图5中,采用MFP精密金属膜电阻,其精确度可达0.01%、温度稳定性为10 ppm/℃;采用NPO瓷片电容,其精确度可达0.05%、其温度稳定性为30 ppm/℃。通过实测进行电阻匹配,其失配值影响可忽略,仅需考虑其温度稳定性,且电阻温漂具有相互抵消的作用;同理,电容也仅考虑其温度稳定性,电容温漂也具有相互抵消的作用。

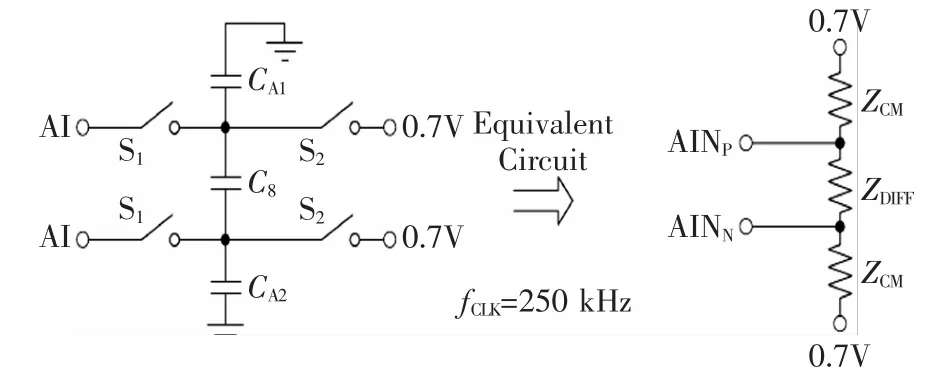

如图6所示,ADS1018采用开关电容输入级,其中电容器连续充放电来测量AIN0和AIN1之间的电势。所采用的电容其值小并与外电路相连接,其平均负载效应相当于电阻,该电阻值取决于电容值和开关速度。当开关速度为fcLK=250 kHz时,差动输入阻抗ZDIFF为4.9MΩ、共模输入阻抗ZcM为6MΩ。

图6 简化的模拟输入电路Fig.6 Sim plified analog input circuit

2 传感器特性分析

2.1 传感器输入输出关系

传感器信号感受和转换过程包括热电偶、Rc网络、数模转换3个环节,其余均为数字量传输过程,因此仅考虑热电偶、Rc网络、数模转换3个环节。

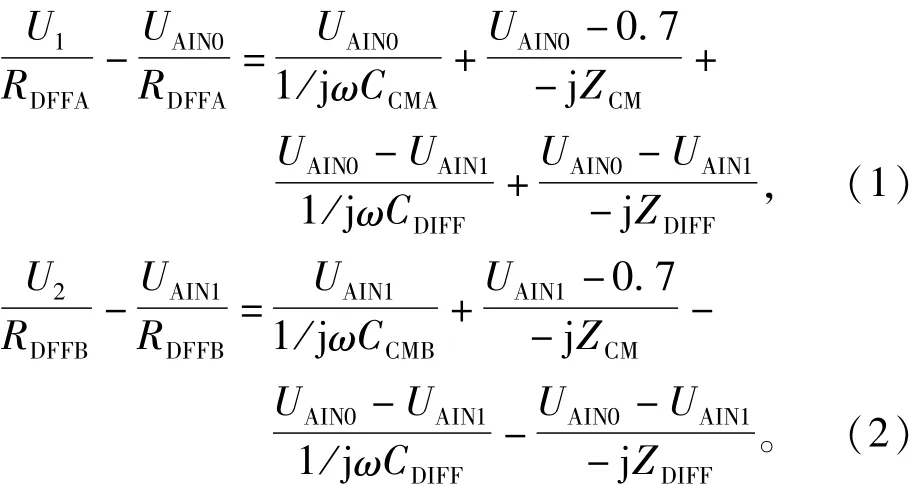

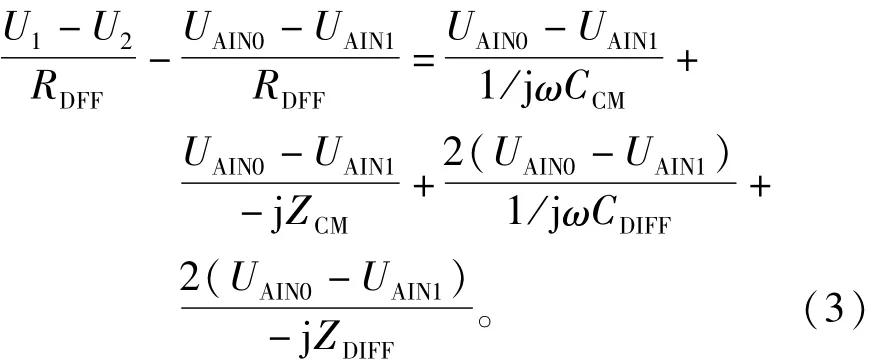

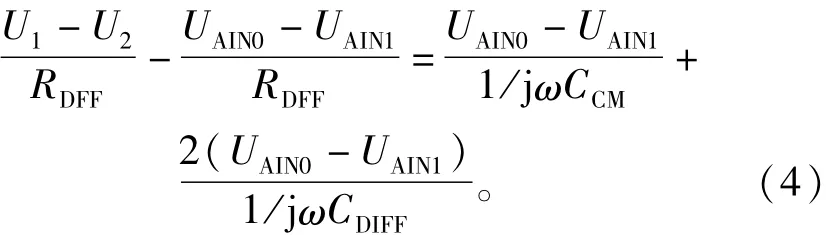

将图5和图6所示电路结合起来进行Rc网络环节分析,电势差U12经过Rc网络后形成电势差作为模数转换的输入,根据基尔霍夫电流定律有

若RDFF=500Ω、CcM=0.01μF、CDIFF=0.1μF、f=250×103Hz,则ZDIFF=4.9 MΩ、ZcM=6 MΩ,那么,

1/ωCcM=1/(2πfωCcM)≈6.20Ω≪ZcM、1/ ωCDIFF=1/(2πfωCDIFF)≈57.1Ω≪ZDIFF。

因此,式(3)可简化如下

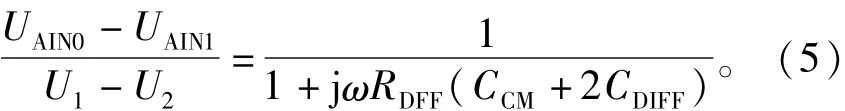

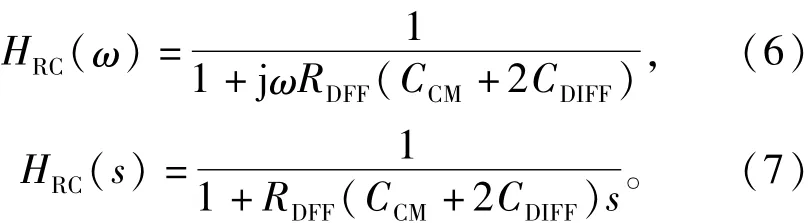

整理得到Rc网络输入输出关系

则Rc网络其频率响应函数HRc(ω)和传递函数HRc(s)如下

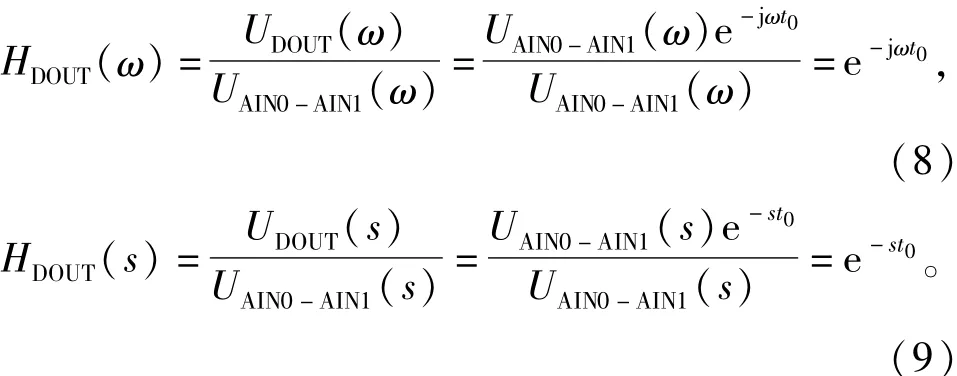

2.2 传感器静态特性

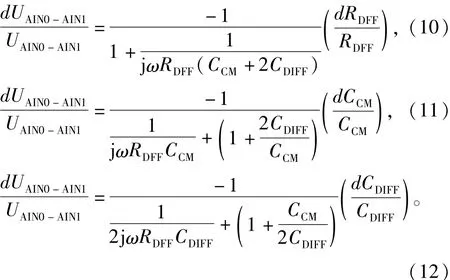

根据式(5),在RDFF、CcM、CDIFF分别单独存在误差dRDFF、dCcM、dCDIFF的情况下通过求导运算得到Rc网络输出信号的相对误差如下

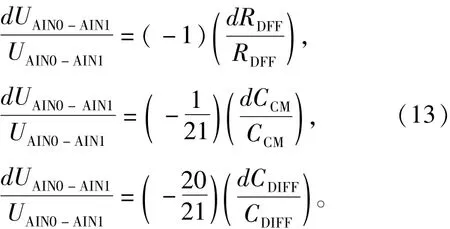

根据上面公式,Rc网络输出信号相对误差不仅与网络中电阻值和电容值有关,而且与输入信号频率有关,频率越高,电阻误差和电容误差的影响就越大。当ω→∞时,电阻误差和电容误差的影响达到最大,分别为

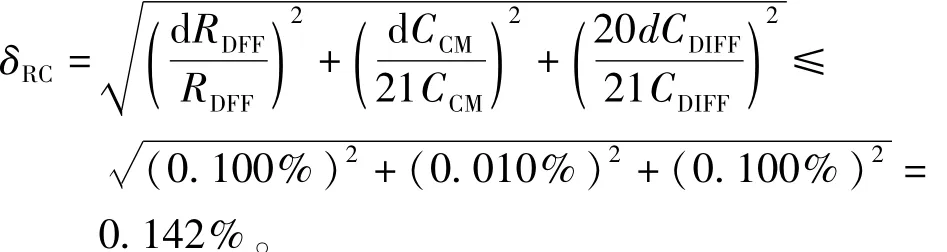

根据RDFF、CcM和CDIFF的精确度和温漂参数值进行估计,由上式得Rc网络静态误差分项δRc如下

因为ADS1018的模数转换误差小于0.05%,所以UAIN0-AIN1经ADS1018转换后输出UDOUT过程中存在转换误差分项δDOUT=0.05%。那么,热电偶输出电势差U12经过Rc网络环节和数模转换环节后,存在测量误差分项δRcD为

因为ADS1018在-40~125℃测温范围内存在不超过1℃的测温误差,那么根据热电偶分度表由UDT2确定其对应电势值UT2时,导致UT2存在小于相当于1℃的电势误差ΔUT2S,则ΔUT2在冷端补偿后热电偶电势U12T2中形成一个测量误差分项为δUT2S≤ΔUT2/U12FS=(1℃/1300℃)=0.077%;同理,因为热电偶分度表存在0.4%的误差,根据热电偶分度表由温度测量值UDT2确定其对应电势值UT2时,导致UT2存在一个电势误差ΔUT2I,进而在U12T2中形成一个测量误差分项为δUT2I≤0.4%。可见,ADS1018测量热电偶冷端温度并根据热电偶分度表将其转换为对应的电势UT2过程中,存在一个测量误差分项δUT2为

根据热电偶分度表,由冷端补偿后热电偶电势测量值U12T2=U12+UT2查表得到温度测量值T的过程中,因为热电偶分度表存在0.4%的误差,结果存在一个测量误差分项δTI≤0.400%。

总结上述,通过测量热电偶电势差和冷端温度,根据分度表获得冷端补偿热电偶温度测量值整个过程中,存在静态测量误差δT为

因此,传感器静态测量精确度为0.6%。那么,绝对静态测量误差应该小于7℃,因此其测量分辨率设定为1℃足够了,同时也非常容易实现。

2.3 传感器动态特性

根据式(6),一阶Rc网络截止频率为fRc=根据式(8),模数转换环节的幅频特性为恒定常数1,相频特性为一条直线。因此,综合而言,传感器截止频率为1.52 kHz。因为单片模数转换芯片采样率为3 300SPS,则基本上保证了在Rc网络通频带范围内的信号在每个周期内被采样两次,符合采样定理。

根据式(7),得到Rc网络的时间常数为τRc=根据式(8),模数转换环节的绝对延迟时间为0.303ms;相比之下,微处理器和WiFi发射模块的数据传输率分别可达8Mbit/s和11Mbit/s,其时间延迟可以忽略。综合而言,传感器时间常数为0.303+0.105=0.408ms。因为单片模数转换芯片采样时间为0.303 ms,则基本上保证了每次采样都能跟随被测信号的变化。

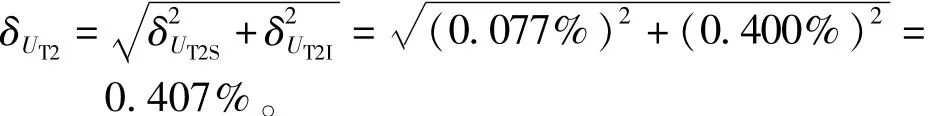

3 刀具切削温度测量实验

采用传感器在XH714D机床上进行了实验,实验系统如图7所示。下面以8 000 r/min转速情况下的一组测量数据为例进行分析,其回放曲线如图8所示,横坐标为等间隔的采样点序号,纵坐标为温度测量值,共计475 043个采样点,测量用时为72 s。图7所示曲线显示了切削开始前、切削开始、连续切削、切削结束各个阶段中,刀具主刃附近表面被测点瞬态切削温度的变化规律。

切削开始前阶段参见图8,温度测量采样点从0开始到第112 879点用时约17 s,该时段主轴空转逐渐接近工件但尚未接触工件,该时段温度围绕室温(17℃)上下略有浮动,浮动范围不超过5℃。

图7 实验系统Fig.7 The experimental system

图8 一次温度测量的回放曲线Fig.8 the p layback curve of a single time tem peraturemeasurem ent

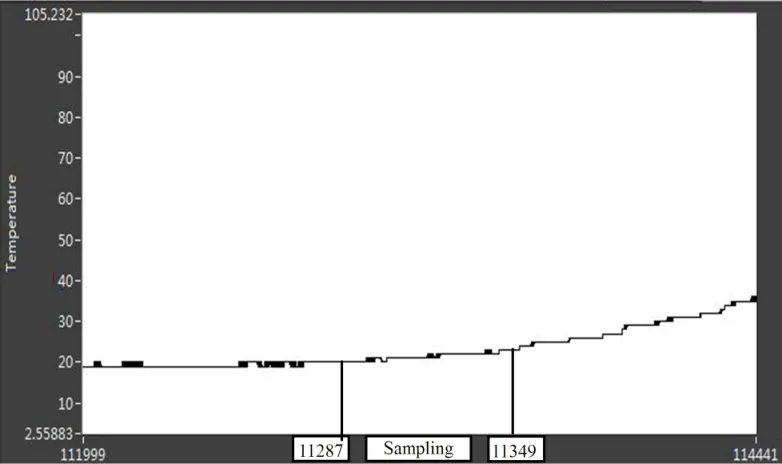

切削开始阶段参见图9所示刀具接触工件前后局部放大温度曲线,随刀具接近工件,温度缓慢上升,在采样点111 999达到19℃,在采样点112 879升到20℃,此段用时0.13 s;然后,在采样点113 495刀具接触到工件,其温度上升到23℃,此段用时0.09 s;接着,温度开始快速上升,在采样点114 441达到35℃,此段用时0.14 s。由此进入连续切削阶段。连续切削阶段参见图8,温度快速上升,但温度上升速度逐步下降,直至采样点426 928切削结束,此段用时47.35 s。

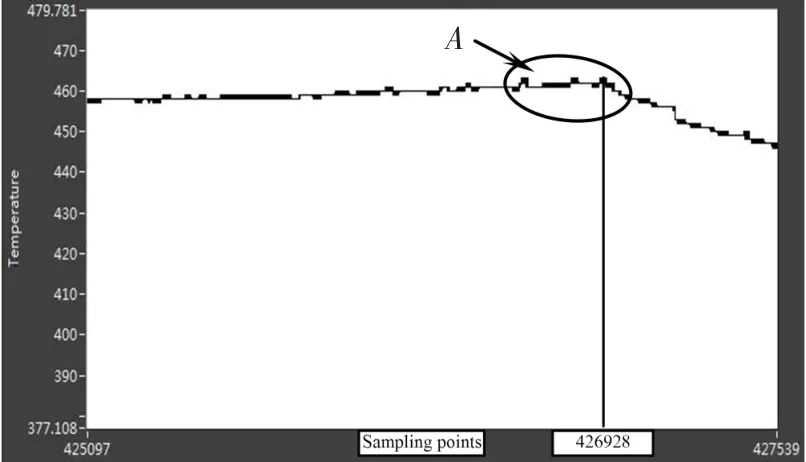

切削结束阶段参见图10刀具离开工件前后局部放大温度曲线,刀具离开工件前,温度上升较慢,从采样点425 097开始到采样点426 928刀具离开工件为止,温度从458℃上升到463℃,此段用时0.28 s;刀具离开工件后,其温度快速下降,在采样点427 539下降到446℃,此段用时0.09 s;接着,温度继续快速下降,但其下降速度越来越慢。

图10所示为图8中温度曲线最复杂的一段,既包括温度缓慢上升又包括变化最剧烈的部分,因此针对其进行分析最具说服力。图10中温度拐点附近区域A的曲线放大如图11所示,详细地给出了0.06 s时间段内刀具温度的变化情况;温度有时稳定、有时上下跳动,最小跳动范围为1℃、最大跳动范围为2℃,因此传感器分辨力为1℃;图中曲线采样点数共计420个,从采样点x开始到采样点(x+ 10)结束范围内,温度跳动次数为10,可见温度上下跳动速率与采样率相等,因此传感器采样率达到6 600SPS,同时可以断定跳动主要是由于两片ADS1018失配所致;在采样点426 638附近开始退刀、温度达到463℃,进入切削热仍然在刀具体内传递扩散、而同时刀具表面又在散热的热平衡过程中,温度几乎不变;直到刀具完全离开工件后,在采样点426 928温度仍为463℃,但散热开始占主导地位,温度才开始快速下降,此段用时大约为0.04 s;之后,刀具进入纯散热阶段,温度快速下降,但下降速度越来越慢,参见图8;到采样点475 043温度降到181℃,此段用时7.3s、温度下降了282℃,因为温度稳态值为室温17℃,则温度由最高值(463℃-17℃)=446℃下降了63.2%,那么可以断定该刀具在温度下降阶段的时间常数为7.3 s。

图9 刀具接触工件前后局部放大温度曲线Fig.9 M agnified tem perature curve before

图10 刀具离开工件前后局部放大温度Fig.10 M agnified tem perature curve before the cutter touches the work piece before the cutter leaves the work piece

图11 图9中A区域局部放大温度曲线Fig.11 M agnified temperature curve of region A shown in Figure 9

4 结 论

本文研制了一种切削温度实时测量传感器,采用热电偶为感温元件,并使用电容焊机将热电偶裸线对与刀具熔焊为一体,热电偶对接点本身成为被测点,将热滞后减少到最小;采用双片模数转换器交替采样将采样率提高了1倍;采用无线数据传输解决了刀具高速旋转导致的信号引出难问题;设计了小时间常数的信号采集转换和传输环节,满足了实时测量的要求;下位机器选取小尺寸和低功耗器件,适于安装在狭小的空间内。

在传感器设计基础之上,进行了特性分析和多次立铣机床切削温度测量实验,得到如下结论:

传感器测温范围为0~1 300℃;静态测量精度为0.6%;分辨力为1℃;测量值存在跳动现象,跳动值不超过2℃。

传感器截止频率为1.52 kHz,其通频带范围内的信号在每个周期内被采样两次,符合采样定理;传感器时间常数为0.408 ms,与模数转换芯片采样时间0.303ms基本匹配,能反映出被测信号的变化。

传感器实现了立铣刀具切削温度的实时在线测量,能详细给出切削开始前、切削开始、连续切削、切削结束所有阶段中刀具主刃附近表面被测点瞬态切削温度的完整曲线,其时间分辨力达到0.15 ms、其温度分辨力达到1℃;在铣刀离开工件前后,切削温度变化最为剧烈的阶段,温度曲线清晰准确,表明测量结果能满足切削温度变化研究与实时监控的需求。

传感器具有体积小、成本低、实用强、可靠性高的优点。本文后续工作的重点是通过实验调整两路数模转换的匹配,将测量值跳动减小到1℃;定量研究无线传输丢包率,采取措施提高无线传输可靠性。

[1] SUSHIL D.GHODA M.Temperature measurement of a cutting tool in turning process by using toolwork thermocouple[J].International Journal of Research in Engineering and Technology,2014,3(4):831-835.

[2] ZHU Hongxia,SHEN Xingquan.Researching of metal cutting temperature measurement method[J].coal Mine Machinery,2014,35(1):96-98.

[3] SUN Yujing,SUN Jie,LIJianfeng,et al.An experimental investigation of the influence of cutting parameters on cutting temperature in milling Ti6Al4V by applying semi-artificial thermocouple[J].The International Journal of Advanced Manufacturing Technology.2014,70(2):765-773.

[4] YANG Liang,XU Li.Building ofmeasurement system of temperature and experimental study of drilling for high manganese steel[J].Technology and Test,2010(2):99-103.

[5] TAKASHI Ueda,MAHFUDZ Al Huda,KEIJI Yamada,et al. Temperaturemeasurement of c BN tool in turning of high hardness steel[J].c IRP Annals-Manufacturing Technology,1999,46 (1):63-66.

[6] SUN Zhiyuan,ZHU Wei.comparison of radiation temperature measurement precision between middlewave and longwave thermal-imaging systems[c]//2012 International conference on Optoelectronics and Microelectronics(IcOM),August 23-25,2012,changchun,china.2012:591-596.

[7] ZHANG Yuhua,TAN Guangyu,WANG Yongzhong.Temperature field analysis on deformation Zone in front of indexablemilling insert in face milling[J].Journal of Harbin University of Science and Technology,2012,17(3):120-123.

[8] UEDA T,SATOM,HOSOKAWA A,etal.Developmentof infrared radiation pyrometerwith optical fibers-two-color pyrometerwith non-contact fiber coupler[J].c IRPAnnals-Manufacturing Technology,2008,57(1):69-72.

[9] LE cOZ G,MARINEScU M,DEVILLEZ A,et al.Measuring temperature of rotating cutting tools:application to MQL drilling and drymilling of aerospace alloys[J].Applied Thermal Engineering.2012,36(10):434-441.

(编辑:刘素菊)

Real-time cutting tem perature sensor and its characteristics

YU Xiao-yang1, WANG Zhen-yu1,2, LIGuang-hui2, TAN Guang-yu2

(1.The Higher Educational Key Laboratory for Measuring&control Technology and Instrumentations of Heilongjiang province,Harbin University of Science and Technology,Harbin 150080,china; 2.college of Engineering,Guangdong Ocean University,Zhanjiang 524088,china)

In order tomeasure cutter temperature online,a real time temperaturemeasurement sensor of cutter was designed with thermocouple as its temperature sensing element.In this sensor,thermal hysteresis can be ignored by welding bare wires pair of therocouple to cutter,and two AD converterswere used to sample alternately to double sampling rate.In addition,wireless transmission was adopted to address the problem of difficult signal extraction caused by high-speed rotary tool.It takes less time during signal acquisition and conversion in this solution.Lower small size and low power consumption were also designed.Through sensor characteristic analysis and the experimentofmillingmachine cutting temperature,the results show that the sensor measurement range is 0~1 300℃,the static measurement accuracy is 0.6%and resolution is 1℃,the cutoff frequency is 1.5kHz,and the time constant is 0.408ms.This sensor can measure cutter temperature online,and can satisfy the needs of the cutter temperature change research and real timemonitor.

cutting temperature;thermocouple;wireless transmission;real-timemeasurement;time constant

10.15938/j.emc.2015.04.014

TP 242;TP 273

A

1007-449X(2015)04-0087-07

2014-06-23

国家自然科学基金(51175096);国家自然科学基金(51375099)

于晓洋(1962—),男,博士,教授,博士生导师,研究方向为传感技术;王震宇(1969—),男,博士研究生,副教授,研究方向为传感技术;李广慧(1960—),女,学士,教授,研究方向为先进制造技术;谭光宇(1957—),男,博士,教授,博士生导师,研究方向为先进制造技术。

李广慧