前后墙对冲旋流燃烧锅炉炉膛结渣试验研究和改造实践

党林贵,陈国喜,王春玉,李 敏,崔二光,许明峰

(1.河南省锅炉压力容器安全检测研究院,郑州450016;2.国网河南省电力公司电力科学研究院,郑州450052)

随着国民经济建设的需求和电力工业的快速发展,近年来我国各地建造、投运了众多大容量、高参数燃煤火电机组,其中以1 000 MW、600 MW 超临界机组为主力机组.在这些机组中,部分锅炉采用前后墙对冲旋流燃烧技术,而炉膛结渣是这种机组运行最常见的安全问题之一.

研究表明,旋流燃烧器出口气流的形态和回流区的大小对前后墙对冲旋流燃烧锅炉炉膛结渣具有十分重要的影响.目前,研究流场常用的方法是采用实物模型和现场冷态试验[1],但这些方法存在工况数量少、测量误差大等缺点,严重影响到炉膛结渣问题的分析和研究,所以结合数值模拟方法综合分析才能够很好地解决这一问题[2].

某发电厂2×600 MW 超临界机组锅炉是国内某公司生产的超临界参数变压直流炉,自投产以来曾出现掉渣现象,引起锅炉燃烧波动,引发机组灭火,掉落的大渣砸坏冷灰斗,导致机组非正常停机,严重影响了锅炉的安全运行.

通过对该锅炉结渣部位的查看和脱落焦渣形貌的观察,采用示踪飘带对燃烧器冷态试验进行观测和分析,结合计算机预示技术对流场进行进一步的数值模拟,找出了炉膛结渣的原因,并提出了相应的治理措施.

1 锅炉及燃烧设备

该锅炉型号为DG 1900/25.4-Ⅱ4,是超临界参数变压直流炉,采用前后墙对冲旋流燃烧方式.

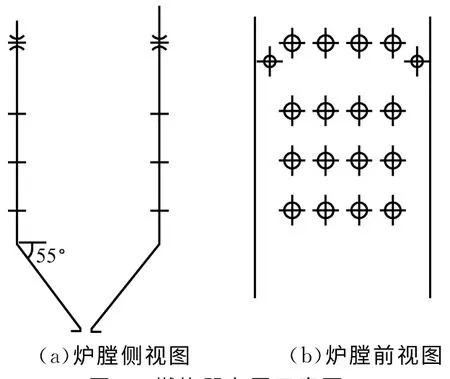

如图1所示,在炉膛前后墙螺旋水冷壁上分3层分别布置2×12只低NOx旋流燃烧器,在最上层燃烧器之上布置有一层2×6个燃尽风风口,其中前后墙上各安装有4个主燃尽风风口,在主燃尽风风口的两侧各安装有2个侧燃尽风风口.燃烧器的气流分为3股:中心为直流一次风携带煤粉;最外侧为旋流外二次风,为燃烧提供主要的氧气;一次风和外二次风之间为旋流内二次风,其主要作用是为煤粉初期着火提供少量的氧气.具体结构见文献[3]中的DBC-OPCC-Ⅰ型燃烧器.

图1 燃烧器布置示意图Fig.1 Arrangement of the burners

2 结渣原因分析

在分析锅炉炉膛结渣的原因之前,首先对锅炉结渣状况进行了检查,根据检查获得的锅炉结渣部位及焦渣的形貌等资料,进行了冷态试验和数值模拟分析,并对实际燃煤的结渣性进行了测试分析.

2.1 锅炉结渣状况检查

通过对锅炉运行以及停炉检修期间结渣情况的检查,发现锅炉结渣集中于前后墙燃烧器周边区域,沿着燃烧器周边的水冷壁管逐渐向外扩展,而锅炉其他区域基本没有明显的结渣迹象.

图2 为锅炉掉渣时在捞渣机上拍到的焦渣照片.锅炉运行时落入捞渣机的渣块一般为红色或者青色,相对较为疏松,大多能观察到明显的燃烧器周边水冷壁管的弧形表面痕迹.

图2 落入捞渣机上焦渣的形貌Fig.2 Morphology of the slag falling into submerged chain conveyor

2.2 燃烧器出口气流冷态试验

根据上述锅炉结渣现象的检查和判断,确认锅炉结渣集中于燃烧器周边区域,因此初步判断锅炉结渣与燃烧器出口气流形态有关,为此对燃烧器进行冷态模化试验.根据布置于燃烧器喷口的示踪飘带形状可直观判断燃烧器出口气流的结构形态,进而分析其对锅炉结渣和燃烧的影响[4].

燃烧器设计参数如下:一次风速和二次风速分别为24m/s和40m/s,一次风温和二次风温分别为75 ℃和340 ℃,一次风率和二次风率分别为19.52%和80.48%.按照一、二次风动量比相等的相似原则,冷态试验时一次风速和二次风速分别控制为18m/s和21m/s.此时,各层燃烧器的二次风压约为0.5kPa,与锅炉热态运行时相同.

图3显示了冷态试验过程中燃烧器喷口示踪飘带的形状.根据示踪飘带的形状,发现外二次风从燃烧器喷口喷出后,并未向前流动,反而贴着水冷壁向燃烧器的周围发散.

为此,拟通过改变外二次风旋流强度来观测其对飘带形状的影响.然而任意改变外二次风旋流叶片位置,燃烧器出口气流贴壁形态却始终保持不变.

文献[5]中HT-NR3型旋流燃烧器的冷态试验也表明,当外二次风叶片角度较小时,也会发生与上述观察到的状况类似的气流飞边现象.

冷态试验还发现外二次风的流动方向与燃烧器中心一次风气流方向形成约90°的夹角,使得在一次风与外二次风之间的气流均为回流气流,即炉膛中部气流均未向前流动,而是向着水冷壁流动.上述气流形态有利于煤粉气流着火,增强了燃烧稳定性,但是由于高温烟气携带的煤粉颗粒在燃烧器周围燃烧,从而形成局部高温区,并含有大量未燃尽的煤粉,引发上述区域结渣.

2.3 燃烧器出口气流数值模拟

由冷态试验了解到外二次风旋流强度对气流形态的影响,但受制于现场条件,未能进行其他变化工况的试验观测,为此利用Fluent软件对燃烧器的冷态工况进行模拟.对可能影响燃烧器出口气流形态的外二次风叶片角度和扩锥角度等进行了模拟.

按要求采用自动照相功能的裂缝检测仪对裂缝进行检测,并在现场记录后裂缝部位、深度以及走向等各类参数,采取合适的比例绘制裂缝示意图,以此为灌浆压力的确定提供参考。

2.3.1 外二次风叶片角度模拟

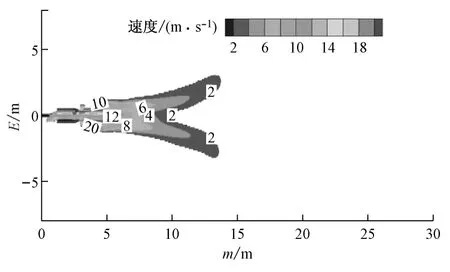

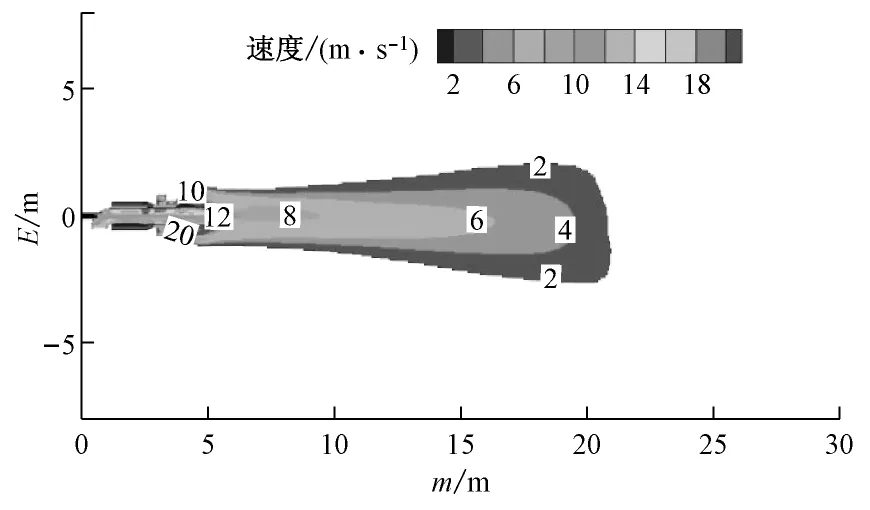

旋流强度与叶片角度成正比,叶片角度越小,燃烧器出口气流的旋流强度越小.对不同外二次风叶片角度下的燃烧器出口流场进行模拟,其中叶片角度分别为60°、45°、30°、15°和10°,原始扩锥角度为45°.由于模拟结果类似,因此只以扩锥角度45°下二次风叶片角度为45°的结果作为示例,其模拟结果见图4,其中m为火焰沿燃烧器轴向长度,E为以燃烧器中心为原点的火焰上下尺寸.

图4 扩锥角度为45°的燃烧器出口流场Fig.4 Flow distribution at burner outlet for expanding cone angle of 45°

从图4可以看出,燃烧器出口气流呈发散现象,且基本不随外二次风叶片角度的变化而改变,这与前述现场冷态试验观测到的结果一致.

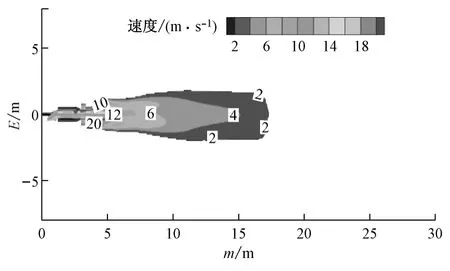

2.3.2 扩锥角度模拟

为进一步分析造成燃烧器出口气流发散的原因,对不同外二次风扩锥角度下的燃烧器出口流场进行模拟,结果见图5~图7.对比图4~图7可知,扩锥角度的减小使燃烧器出口气流发散现象消失,气流封闭现象随着扩锥角度的减小越发明显.这会使燃烧器出口处二次风与一次风的混合减弱,但对于易燃的烟煤而言,由于烟煤的着火性能和燃烧特性优良,因而总体上对燃烧的影响较小,更为重要的是因为避免了旋流的二次风卷吸煤粉至燃烧器周边区域,从而可减轻炉膛结渣.

图5 扩锥角度为40°的燃烧器出口流场Fig.5 Flow distribution at burner outlet for expanding cone angle of 40°

图6 扩锥角度为35°的燃烧器出口流场Fig.6 Flow distribution at burner outlet for expanding cone angle of 35°

图7 扩锥角度为30°的燃烧器出口流场Fig.7 Flow distribution at burner outlet for expanding cone angle of 30°

2.4 燃煤熔融特性分析

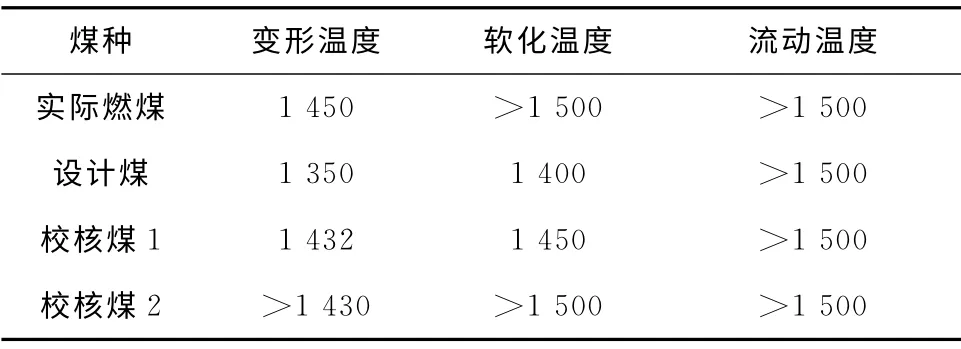

由于锅炉结渣不仅与燃烧器出口气流形态有关,而且与燃煤的熔融特性密切相关.因此,为了解燃煤特性对锅炉结渣的影响,对锅炉结渣期间实际燃煤进行了熔融特性分析,结果见表1.

表1 实际燃煤的熔融特性分析Tab.1 Fusion properties of the coal °C

从表1可以看出,实际燃煤的熔融温度高于设计煤,与校核煤差别不大,因此实际燃煤不会引起锅炉结渣现象.

2.5 结渣原因分析

根据上述锅炉结渣情况的检查,发现锅炉结渣集中于燃烧器周边区域,进一步的冷态试验测试表明,燃烧器出口气流形态在常规外二次风调节范围内不受旋流叶片调节的影响,气流呈贴壁发散状态,结合数值模拟结果,确定引起燃烧器出口气流贴壁发散的主要原因是燃烧器扩锥角度偏大,同时数值模拟结果还显示,减小燃烧器出口扩锥角度能有效减轻锅炉结渣.

3 锅炉结渣治理

3.1 燃烧器出口扩锥角度改造

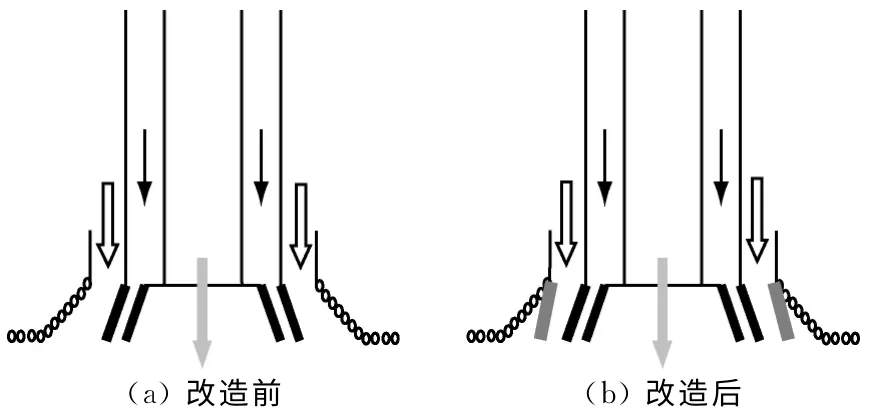

结合现场条件,确定改造方案为不改变燃烧器结构,只在燃烧器外二次风出口外侧新增加一圈30°扩锥[6],如图8中新增加的粗线所示.

图8 燃烧器结构改造示意图Fig.8 Structural retrofit of the burners

利用机组检修机会,对前后墙3层燃烧器出口的扩锥角度进行了改造.由于新增加的扩锥在外二次风喷口外侧,其对原外二次风气流有明显的遮挡作用,从而能有效改善原外二次风的贴壁发散现象.

3.2 燃烧器改造后出口气流形态观测

燃烧器改造完成后,再次进行了冷态试验,观测结果见图9.从图9可以看出,改变燃烧器外二次风扩锥角度后,燃烧器出口外二次风的气流形态发生了明显变化,从燃烧器喷口出来的外二次风为呈一定张角的喇叭形旋转气流,气流向前,贴壁发散现象消除;同时由于新增加的扩锥的遮挡作用,改造后的外二次风气流张角在外二次风旋流叶片调节过程中基本不变.上述试验观测结果表明,燃烧器外二次风扩锥角度改造后彻底消除了原外二次风气流的贴壁发散现象,这与数值模拟结果类似.

图9 燃烧器改造后外二次风气流形态Fig.9 Flow pattern of external secondary air after retrofit

由于改造后的气流呈一定的张角,回流区面积减少,使得燃烧器喷口位置的着火强度有所降低,对锅炉燃烧稳定性有一定的影响,但一般而言对易燃烟煤的影响较小.另一方面,由于燃烧器改造后彻底消除了燃烧器周围的贴壁发散气流,因而避免了烟气卷吸携带的煤粉颗粒在燃烧器周围水冷壁面附近燃烧,有效减轻了锅炉结渣.

4 燃烧器改造后运行效果

燃烧器改造完成后的初始运行情况表明,锅炉燃烧稳定性较好,没有观察到燃烧器着火不稳定现象,锅炉掉渣频率明显减少,掉渣时对锅炉运行的影响也显著降低.但出现了炉渣可燃物含量上升的问题,从燃烧器改造前的5%以内上升到10%左右,锅炉运行经济性有所降低.飞灰可燃物含量变化不大,仍保持在1%~2%内.

经分析研究后认为,新增加的扩锥改变了燃烧器出口气流形态,消除了气流贴壁燃烧现象,有利于缓解结渣;但由于回流区的减小,降低了燃烧器喷口区域的燃烧强度,下层燃烧器着火强度的降低导致炉渣可燃物含量有所升高.为此,通过适当加大下层燃烧器的外二次风旋流强度、同时提高下层燃烧器对应磨煤机的煤粉细度,炉渣可燃物含量降低,恢复到燃烧器改造前的水平.

5 结 论

(1)冷态飘带示踪试验和数值模拟结果表明,锅炉严重结渣的原因在于燃烧器外二次风扩锥角度偏大,造成气流飞边现象.

(2)减小燃烧器扩锥角度改造实施后,有效解决了前后墙对冲旋流燃烧锅炉炉膛结渣问题,提高了锅炉运行的安全性和稳定性.

[1]李敏,任利明,王春玉,等.一种旋流燃烧器出口气流形态观测装置:中国,ZL201120497754.4[P].2012-07-11.

[2]张德良.计算流体力学教程[M].北京:高等教育出版社,2010.

[3]李永华,周滨选,郑平安.低NOx旋流燃烧器改造数值模拟[J].动力工程学报,2014,34(4):260-266.LI Yonghua,ZHOU Binxuan,ZHENG Ping'an.Nu-merical simulation on an optimized swirl burner with low-NOxemission[J].Journal of Chinese Society of Power Engineering,2014,34(4):260-266.

[4]张营帅,任利明,李有信,等.某600MW 超临界锅炉结渣原因分析及解决方法[J].锅炉技术,2010,11(6):41-43.

ZHANG Yingshuai,REN Liming,LI Youxin,etal.Cause analysis on slagging of a 600 MW supercritical boiler and solutions thereof[J].Boiler Technology,2010,11(6):41-43.

[5]林正春,范卫东,李友谊,等.一种低NOx旋流燃烧器流场特性的研究[J].动力工程,2008,28(3):355-360.

LIN Zhengchun,FAN Weidong,LI Youyi,etal.Experimental research on aerodynamic field characteristic of a low NOxswirl burner[J].Journal of Power Engineering,2008,28(3):355-360.

[6]李敏,秦淇,王春玉,等.一种燃煤电站锅炉前后墙对冲燃烧器喷口:中国,201220507756.1[P].2013-03-06.