100t顶底复吹转炉溅渣护炉控制实践

李 升,郝志伟,韩小强

(河北津西钢铁集团股份有限公司,河北 唐山064300)

溅渣护炉技术是一项非常成熟而普遍的技术,而溅渣护炉的理念就是在生产过程中对转炉进行维护,通过溅渣而减缓炉衬的蚀损,从而达到提高炉龄的目的。为此我们提出了“炼一炉能够溅一炉,溅一炉能够炼一炉”的观点,使转炉实现正液面炼钢的良性循环。然而在炉役后期只采用溅渣是不能满足生产需要的,垫料和喷补频繁而使炼钢成本增加,所以转炉的炉龄并不是越高越好,因此有人提出了经济炉龄的概念,转炉的每个炉役期不再是刻意地追求最高炉龄,而是追求最合理的炉龄达到成本的最优的控制目标。

目前,津西股份炼钢厂拥有转炉6座,LF炉2座,连铸机7台,涉及到方坯、板坯和异型坯,形成了转炉-精炼-连铸-铸坯热送的完整工艺流程。而整个大生产工艺过程中转炉冶炼是非常重要的一个环节。深入研究溅渣护炉的机理和影响使用实践,通过溅渣护炉技术减少整个炉役后期垫料和喷补的次数,是稳定生产的前提,也为提高钢水质量,降低成本消耗提供了保证。

1 溅渣护炉的机理[1]

1.1 溅渣层与镁碳砖的结合机理

溅渣过程中由于扬析作用,低熔点液态C2F炉渣首先被喷溅在粗糙的镁碳砖表面,沿着C烧损后形成的孔隙向耐火材料内部扩散,与周围的高温MgO晶粒发生烧结反应形成烧结层。

溅渣氮气携带的颗粒状高熔点C2S和MgO结晶渣粒冲击在粗糙的耐火材料表面,并被镶嵌在渣-砖表面上,进而与C2F渣滴反应,烧结在炉衬的表面形成结合层。

以低熔点的C2F和MgO砖烧结层为纽带,以机械镶嵌的高熔点C2S和MgO渣粒为骨架形成一定强度的渣-砖结合表面。在此表面上继续溅渣,沉积冷却形成以RO相为结合相以C2S、C3S和MgO相颗粒为骨架的溅渣层。

1.2 溅渣层的蚀损机理

溅渣层熔损率主要与溅渣层中的TFe含量有关,TFe愈高,蚀损越严重。MgO在渣中的作用,一方面稠化炉渣,另一方面可以吸收渣中的FeOx并与之形成固溶体。因此从工艺上可调整溅渣层的TFe、碱度R和MgO质量百分数以提高溅渣层的强固性以减少蚀损,也就是强调减少渣中的液相量或提高固-液比。

在转炉冶炼过程中对溅渣层的侵蚀主要发生在转炉吹炼的后期,终点渣对溅渣层的侵蚀主要表现为高温熔化和高FeOx炉渣的化学侵蚀,所以合理地控制终渣的成分和出钢温度是提高炉龄的关键。

2 影响溅渣的工艺条件

2.1 铁水条件的影响

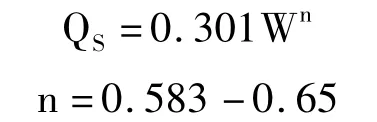

铁水是冶炼的主要原料,铁水的好坏直接影响冶炼和溅渣的好坏。铁水中的Si含量偏高时,对冶炼和溅渣都有影响。硅是一种强的发热元素,化学热高冶炼前期温度上升快,起渣快,所以既要分批加入炉料控制温度平稳上升,杜绝喷溅,又要加入含镁料减少熔渣对炉衬的化学侵蚀,前期炉内温度较低,而且生成产物也是高熔点的物质,所以前期渣层侵蚀不太严重。硅高铁水终渣渣量较大,为了保证最合理的溅渣层厚度,一般为10~20mm。必须有一个合理的留渣量,而留渣量取决于:熔渣的可溅性、溅渣层的厚度与均匀性、溅渣时间的长短和溅渣成本。根据国内的溅渣实践,合理的留渣量可根据转炉的具体尺寸和容量按式计算:

式中QS-转炉留渣量,t/炉

W-转炉公称吨位,t[2]。

Mn含量偏高时,冶炼时使炉渣的黏度降低,流动性变强,极易形成泡沫渣引起喷溅,冶炼过程中为了抑制喷溅分批调料,终渣渣量增加,黏度较低,根据适时状况适当的进行调料,适当留渣为下一炉溅渣做好准备。

铁水中P含量偏高时,冶炼过程中三高一低的条件,高FeO对渣层和炉衬侵蚀严重,而终渣氧化性高(TFe>20%)的炉渣黏度低(<0.1Pa×S),溅渣时起渣时间长,溅渣层薄易脱落,溅渣层熔点低不耐侵蚀[3]。

铁水中S偏高时,冶炼出钢温度较高,而高温对渣层和炉衬侵蚀严重。硫高的铁水冶炼过程中为了保证钢水的合格,需要高碱度大渣量操作,因此要留渣适量而溅渣。

2.2 冶炼操作的影响因素

兑铁和加废钢对转炉的渣层和炉衬的损伤是不可避免的,一般先加入废钢后兑铁来降低对渣层和炉衬的损伤,因为铁水的冲刷比废钢的撞击损伤要严重。对废钢的管理要严格块度不得超过500mm否则有可能对炉衬造成难以恢复的撞伤。

冶炼反应可以说是熔池反应,熔池变形反应区出现畸形,冶炼反应过程中出现湍流或死区,不但影响钢水质量而且还会使渣层和炉衬不均匀地蚀损,很难在溅渣的过程中完全修复,必要时不得已采取垫料和补炉的方式解决,然而补炉垫料频繁容易造成炉底上涨液面升高。

津西股份炼钢二厂跟踪统计了500个班次的转炉液面高度与转炉渣样的关系,如图1所示。

图1 液面与渣样组分的关系

液面过高时渣中氧化铁的含量急剧增加,而TFe含量是影响溅渣的关键因素之一。所以液面过高时不但影响转炉的钢铁料而且使渣层和炉衬侵蚀部位上移到炉帽。溅渣时可以降低枪位和延长低枪位时间,保证炉帽的溅渣效果[4]。

炉内剩钢在溅渣时,钢水就会被溅成不等的钢块而镶嵌在渣层中,在下炉次冶炼过程中极易熔化而蚀损渣层和炉衬。一种方法采用高枪位溅渣使钢水凝在炉底,但有增大了炉底上涨的可能性;另一种方法是倒出一部分渣直接冶炼而不溅渣。

2.3 溅渣对炉渣的要求

溅渣护炉对终渣成分要求具有较高的碱度(3.0~3.5),MgO含量达到饱和或过饱和,较低的FeOx(13%~15%)。一般炉渣成分大概范围如表1。

表1 炉渣成分范围

其主要组元CaO、SiO2、MnO、MgO和FeO大约占炉渣总量的95%。溅渣对炉渣的黏度也有具体要求,一般粘度相当于轻机油。

3 溅渣护炉控制工艺

3.1 溅渣护炉基本操作工艺

溅渣护炉的主要控制工艺参数是氮气流量、溅渣时间和溅渣枪位。其中氮气流量的控制是控制溅渣成本和溅渣效果的关键之一。

然而在实践的生产过程中确定合理的溅渣工艺参数,主要考虑的是炉型尺寸和喷吹参数两点。溅渣参数由喷吹参数(Qh/dt)0.33和溅渣时间t的乘积确定。溅渣参数反映出对于确定的转炉参数(Hd/D),溅渣所需的氮气量。转炉参数与溅渣参数间的经验关系式如下:

Hd/D=13.77+0.73(Qh/dt)0.33t

H-转炉内衬高度,mm

dt-喷枪喉口直径(对单三式喷枪可取d=1/3d喉,mm

D-转炉内衬直径,mm

Q-N2气喷吹流量,m3/min

h-喷枪高度(溅渣枪位),mm

t-溅渣时间,min

溅渣时间一般定为2.5~4min。溅渣时间过短炉渣没有得到充分的冷却和混匀,炉渣条件比较差,起不到护炉的作用;溅渣时间过长,炉衬挂渣多,但也容易造成炉底上涨和粘枪[1]。

溅渣枪位控制根据溅渣部位、溅渣时间、起渣状况适时调整。枪位的控制遵循一个原则:高溅低位,低溅高位。

3.2 底吹的控制

底吹对溅渣量的影响不大,底吹在溅渣中的主要作用是保证底吹不堵,延长底吹的寿命,另外由于底吹的存在加大了炉渣的活跃性,加快了炉渣的冷却有助于起渣,使炉渣程规律性运动[5]。

3.3 溅渣护炉对冶炼操作和钢质量的影响

溅渣护炉工艺使炉渣MgO含量有不同程度的提高,而溅渣层大部分都溶入下一炉次。这样是否会增加钢水中有害元素含量是溅渣护炉技术研究的重要问题。

其中磷在钢渣中的分配系数受到炉渣的碱度,氧化铁含量和温度的影响。MgO含量对脱磷没有直接影响,影响脱磷效果的主要因素仍然是碱度和氧化铁含量[6]。

从动力学方面考虑,主要是通过其对炉渣流动性的作用来影响炉渣的脱磷。同样采用溅渣护炉技术后,只要钢中的MgO含量控制合适,钢中的氮、氧、硫的含量都不会增加,因此对钢的质量不会产生影响。

4 结论

(1)优化入炉料的条件,铁水成份控制在精料入炉可以降低转炉操作的难度,提高一倒率,减少喷溅,提高炉龄稳定炉况,有利于降低成本和稳定质量。

(2)稳定冶炼操作,合理控制终渣成分,根据终渣状况进行调渣溅渣,大大降低喷溅和垫料的次数,不仅提高了炉况而且稳定了生产降低了成本。

(3)合理控制溅渣工艺,是转炉实现正值操作,达到了成本和质量最优的控制目标。

[1]苏天森,刘浏,王维兴,等.转炉溅渣护炉技术[M].北京冶金工业出版社,1999.3(66-84)(105).

[2]武钢第二炼钢厂编著.复吹转炉溅渣护炉实用技术[M].北京冶金工业出版社,2004.4(10).

[3]陈元学,张义才.复吹转炉溅渣护炉工艺优化[J].炼钢,2009,12(6).

[4]马勇,耿继双,徐延浩.100t转炉溅渣护炉工艺研究[J].辽宁科技大学学报。2010.2(1).

[5]廖广富,等.210t顶底复吹转炉溅渣护炉模拟研究[J].过程工程学报。2011.2.

[6]陈家祥,等.钢铁冶金学[M].北京冶金工业出版社,2004.9(102-107)。