应用Sim De signe r提高悬架DMU仿真准确性

叶锦文,王建宜,吴保玉,王瑞林

应用Sim De signe r提高悬架DMU仿真准确性

叶锦文,王建宜,吴保玉,王瑞林

(广州汽车集团股份有限公司汽车工程研究院,广州510640)

介绍在SimDesigner软件中应用衬套代替运动副的方法,建立更加准确的悬架DMU模型,通过设置零件重量参数、弹性件参数、调整静平衡位置,提高模型的准确性,使模型与实际尽量相符合,最后对比分析SimDesigner与CATIA的仿真结果。

悬架;SimDesigner;DMU;仿真

汽车底盘零部件互不干涉是汽车安全行驶和具备舒适性的基本条件之一。运动零部件之间较小的间隙增加零部件的干涉风险。由于车辆空间非常有限,较大的间隙设计则挤压零部件所需的空间,这对零部件布置、形状结构设计要求更高。此外,只有准确获取球铰、万向节、花键在车辆各种行驶工况下的角度变化及位移变化,才能判断设计参数能否满足使用要求。因此,汽车前期设计时,准确获得底盘各运动的零部件间的间隙等参数是非常重要的[1]。

1 CATIA与SimDesigner的DMU模型

DMU(Digital Mockup)是数字样机的简称,即利用电脑建立模拟实际运动机构的数字模型[2]。

应用CATIA的DMU模块可以较方便地建立DMU模型,校核运动零部件之间的间隙。但是CATIA无法模拟弹性件的变形,因此,对于底盘悬架这种带衬套等弹性元件的机构,用CATIA无法建立与实际相符的模型。而SimDesigner则可以很好地克服这些不足。

在车辆结构上,稳定杆拉杆通过两个球头分别跟稳定杆和减振器连接。应用CATIA建立DMU模型时,为保证整个DMU模型的自由度满足CATIA要求,自由度必须等于零。因此,其中一个球副必须用万象副代替。由于万象副比球副少了一个自由度,造成仿真时两个球头的摆角差别很大,明显与实际不符,不能准确判断球头设计的合理性,如图1所示。

SimDesigner是MSC公司的产品。该软件基于CATIA的装配文件创建仿真模型,进行动态仿真,并且允许回放仿真过程动画,还可以把仿真结果的数据绘制成二维图,十分方便[3]。SimDesigner与CATIA相比,优势有:允许创建衬套、弹簧、阻尼、3D接触等约束副。应用SimDesigner创建的DMU模型能反映衬套受力变形产生的影响,更接近实际,提高仿真结果的准确性。

根据悬架零部件间的连接关系,建立悬架DMU模型(以麦弗逊悬架为例)[4]:副车架固定;减振器与车身,下摆臂与副车架,横向稳定杆与副车架,转向器与副车架均用衬套连接;减振器的运动用移动副模拟,并添加弹簧;减振器下端与转向节、转向节与车轮用固定副连接;驱动半轴固定式万向节用万向副模拟,内端滑移式万向节用点线副模拟,下摆臂外端与转向节、转向横拉杆与转向节用球副连接;转向横拉杆与齿条用万象副模拟,齿条与转向器用移动副连接[5]。建立点面副和移动副使车轮可以上下运动。稳定杆拉杆上下两个球副用衬套连接[6]。

稳定杆拉杆的球头存在摩擦。在SimDesigner中为了模拟球头的真实特性,建模时用衬套代替球副,并通过衬套的扭转刚度体现球头的摩擦力。具体建模方法如下:衬套几何中心和硬点(零部件铰接中心)重合,衬套的Z轴和数模球头的支座轴线重合。为提高仿真准确性,衬套的线刚度不应小于108N/mm;扭转刚度则很小,建议值为100 Nmm/deg。

衬套的线刚度很大。仿真时,衬套几乎没有变形;而衬套的扭转刚度很小,稳定杆拉杆有三个旋转自由度,与球头等效,微小的扭转刚度等同于物理球头的摩擦作用。因此,衬套具有球头的各项特性,等同于球头。

由于制造工艺、球头尺寸等原因,球头的摩擦力是不一样,对应的衬套扭转刚度也不一样。仿真时,衬套刚度细微的差别是否会引起仿真结果明显的差别?下面用不同扭转刚度衬套的仿真结果加以对比说明。假设以衬套扭转刚度为0 Nmm/deg(即假设球头没有摩擦力)时的球头摆角为理想值,衬套的扭转刚度分别等于20Nmm/deg、100Nmm/deg、150Nmm/deg时,球头摆角与理想值之差分别等于-0.0022°、-0.0114°、-0.0171°。由此可知,只要衬套扭转刚度偏差不大,仿真结果差别就很小,不影响结果的准确性。图2为用衬套建模的球头摆角。

由图2可知,拉杆上下球头的摆角差别很小,能准确反映出拉杆的实际特性,可以指导设计拉杆球铰参数。上下球铰摆角不完全一致的主要原因:稳定杆自重造成上下球头的扭转力矩不一样,测量的球头摆角是空间的角度[7-8]。

2 改进模型参数及结果分析

2.1设置数模材料属性

在模型的数模零部件中输入相应的零部件材料属性。设置材料属性后,可通过“movingpart”确认零部件的质量、惯量大小是否合理,或者修改获得更加符合实际的质量参数。

2.2弹性元件的参数输入及处理

SimDesigner只能输入线性的刚度。通常,弹簧的刚度是接近线性的,误差不大。

衬套刚度包含X、Y、Z的线刚度及绕X、Y、Z的旋转刚度,并且衬套的刚度是非线性的。变形量较小时,衬套刚度较小;变形较大时,刚度明显增加。因此,线性刚度的仿真结果不能准确反映衬套的实际变形,影响结果准确性。

衬套扭转刚度对仿真结果的影响不大。模型通过控制轮跳或减振器的位移量仿真,轮跳或减振器的位移量确定之后,衬套的摆角随之确定,因此,扭转刚度对DMU校核影响很小。

通过仿真可知,衬套线刚度不变而扭转刚度减小2 700 Nmm/deg(约减小一半)时,稳定杆与转向横拉杆间隙减小0.12 mm。衬套扭转刚度不变而线刚度减800 N/mm(约减小一半)时,稳定杆与转向横拉杆的间隙增加0.49 mm。相对于设计状态,扭转刚度的变化量远大于线刚度的变化量,但对间隙的影响明显小于线刚度。通过对比分析可知,在轿车衬套扭转刚度范围内,衬套扭转刚度引起的结果偏差很小,与实际经验相符合,仿真准确性可接受。

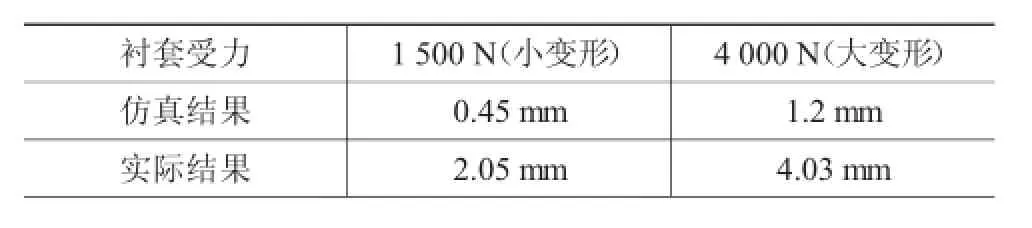

对于线刚度,如果输入小变形量的衬套刚度(图3 的K1),仿真时大变形量的衬套刚度明显小于实际值,这一点对仿真结果的合理性影响很大。底盘零部件间的最小间隙经常发生在极限工况下(一般指轮跳和转向至少有一项达到极限设计值)。DMU校核的目的主要是获取这些间隙数值,判断设计能否满足实际使用条件。极限工况下,衬套受力较大,若输入的刚度为K1,则衬套的变形量增加,部分零部件间的最小间隙明显小于(或者明显大于)实际值。零部件所需的空间难以确定,设计难度加大。若仿真时输入变形量较大时的衬套刚度,那么仿真结果与实际相比,不仅衬套变形量较小时的准确性差,衬套变形量大时的准确性也较低,即整个仿真过程的误差均较大(如表1所示)。

表1 衬套受力变形量对比

解决方法一:采用线性拟合,输入拟合的刚度值(K3,如图3所示),减小误差。该方法消除误差的效果与衬套的刚度特性有密切关系:衬套的刚度的线性特性越明显,则消除误差的效果越明显,准确性越高;若衬套刚度有很明显的非线性特性,则该方法消除误差的效果有限。该方法比较简单,但提高准确性的效果不明显。

解决方法二:建立刚度为K1的衬套,增加3D约束。3D约束的原理:仿真过程中,软件通过计算判断两个(或多个)受约束的物体是否接触。当物体间发生接触时,软件计算出干涉量,并依据干涉量计算出作用力,然后同时施加在两个物体上。依据该原理,在副车架所在的零件建立圆柱体(如图4所示)。圆柱体与摆臂之间的距离等于此处衬套刚度曲线拐点对应的变形量(如图5所示)。建立3D约束时,约束特征分别选圆柱体侧面和摆臂衬套安装孔的内表面。3D约束的刚度等于拐点后的曲线刚度与拐点前曲线刚度的差(即K2-K1)。仿真时,若衬套变形量小,约束特征未接触,3D约束不起作用,此时的刚度为K1;当衬套的变形量达到拐点的变形量时,3D约束的特征面开始接触,3D约束产生作用,衬套的变形量继续增大时,此时的刚度为3D约束的刚度与衬套刚度之和(即K2)。整个仿真过程中,刚度位移曲线由两条直线构成,与实际衬套曲线差别很小,可有效、可高仿真准确性,如图6所示。

2.3调整静平衡位置

建完模型后,模型静平衡达到静平衡时轮心的位置可能与数模不一致,表现为轮心Z坐标不一致。不一致的主要原因:实际车辆的衬套是受力变形,而模型的衬套没有受力。因此,需要调整模型的静平衡位置。

模型达到静平衡的方法有以下两种:

方法一:调整衬套预载,消除误差。通过SimDesigner获取自身衬套的预载比较麻烦。因此,预载常通过调好静平衡位置的ADAMS获取,然后根据轮心位移量再微调衬套预载,达到静平衡。

方法二:根据轮心的位移量调整弹簧的自由长度,模型达到静平衡。当轮心相对初始位置向上偏移时,增加弹簧的自由长度,增加量等于偏移量。当轮心相对初始位置向下偏移时,减小弹簧的自由长度,减小量等于偏移量。一般经过2~3次的调整即可使模型达到静平衡。用该方法能准确、快速使模型达到静平衡状态。

2.4仿真结果对比分析

DMU仿真时,利用测量工具获得零部件的动态间隙或球铰摆角等数据;通过导入轮跳位移-时间、齿条行程-时间的关系数据,可准确控制轮跳和齿条行程的位置,获得各工况的DMU结果[9-10]。

以某项目车型为例,SimDesigner与CATIA DMU的仿真结果对比如表2所示,最小间隙(S)为SimDesigner的仿真结果;最小间隙(C)为CATIADMU的仿真结果。

表2 仿真结果对比

由表2可知,SimDesigner与CATIA DMU的仿真结果最大相差3.8 mm,且SimDesigner的间隙值均大于CATIA的间隙值。这是因为上述零部件的衬套受力方向与运动方向相同,衬套变形使间隙值变大。当零部件的运动方向与衬套受力方向相反时,衬套变形使间隙减小。

3 结束语

利用SimDesigner建立DMU模型的主要优势:可以准确模拟球铰在运动过程中的摆角;加入衬套,较为准确地反映衬套变形对间隙的影响;模型可以体现零部件重力的影响。

对比仿真结果表明,SimDesigner与CATIADMU的仿真结果相差较大,对底盘初期设计有很大影响。该值大小与车型及悬架结构有关,可能会进一步增大,对零部件的结构设计有明显的影响。因此,有必要利用SimDesigner建立含有衬套的DMU模型,评估弹性元件变形对底盘设计产生的影响,然后在底盘设计过程中考虑这一影响因素。

[1]张宏欣.汽车设计[M].北京:机械工业出版社,1994.

[2]晋萍,聂宏.运用CATIA和ADAMS的十字轴万向联轴器的运动学和动力学仿真[J].现代制造工程,2011,(2):1-5.

[3]张萌,王鹏林.MSCSimDesigner在产品设计中的作用[J].计算机辅助工程,2006,(15):1-3.

[4]谭庆昌,赵洪志,曾平.机械设计[M].长春:吉林科学技术出版社,2000.

[5]张德智,刘文斌,汪桂林,等.粗轧机十字万向轴中闻接轴力学分析[J].重型机械,2006,(6):52-54.

[6]王淑芳.基于CATIA的汽车悬架动态仿真[D].重庆:重庆交通大学,2007.

[7]徐年富,徐锋.粉针分装机分度结构的仿真分析[J].轻工机械,2009,27(4):53-55.

[8]郝点,宋恒,陈海峰,等.基于Pro/Engineer的单螺杆泵运动学仿真分析[J].石油矿场机械,2010,39(6):42-48.

[9]钟小勇.基于CATIA和ADAMS的二级斜齿轮减速器的虚拟样机建模和动力学仿真[J].装备制造技术,2008,(4)

[10]王智明,菅志军,邓洪超.MSC SimDesigner的救生绞车仿真研究[J].现代制造工程,2009,(1):98-99.

修改稿日期:2014-11-25

Improving Accuracy of Suspension's DMU Simulation with SimDesigner

Ye Jinwen,WangJianyi,Wu Baoyu,WangRuilin

(Guangzhou Automobile Group Co.,Ltd,Automobile EngineeringInstitute,Guangzhou 510640,China)

The authors introduce howto replace joints with bushings to get a more accurate DMU model of the suspension.Then by inputting mass property of parts in the model,by changing parameters of the elastic elements and adjusting balance position of the model,they make the model more accurate and consistent with the true vehicle.At last,theycompare and analyze the simulation results ofSimDesigner and CATIA.

suspension;SimDesigner;DMU;simulation

U463.33

B

1006-3331(2015)01-0016-04

叶锦文(1987-),男,底盘性能工程师;主要从事底盘动力学相关工作。