基于ANSYS Workbench的发动机连杆优化设计

谢一荣,徐滕岗,朱建军

(上海工程技术大学 机械工程学院,上海201620)

基于ANSYS Workbench的发动机连杆优化设计

谢一荣,徐滕岗,朱建军

(上海工程技术大学 机械工程学院,上海201620)

发动机连杆在工作过程中承受扭转应力,拉伸、压缩等交变载荷,容易发生疲劳磨损、弯曲及断裂等失效形式.以标致206发动机连杆建立三维模型和有限元分析模型,根据连杆在发动机中进气、压缩、膨胀和排气4个冲程下受力情况对其进行静强度分析,测试在不同工况下的应力、应变大小及危险部位,找出连杆的薄弱位置并给出优化方案.通过对优化连杆的分析,验证优化方案有效可行,为发动机连杆的设计提供依据.

连杆;有限元;发动机;优化设计

在汽车发动机中,曲柄连杆机构起着极为重要的作用,连杆将作用在活塞上的力传递给曲轴,使活塞的往复运动转变为曲轴的旋转运动,对外输出做功[1].连杆小头与活塞销连接,与活塞一起做往复运动,连杆大头与曲柄销相连接随曲轴一起做旋转运动[2].连杆是承受冲击载荷、传递动力的主要构件,其工作时承受扭转应力和拉伸、压缩和弯曲等交变载荷等复杂应力作用,工作环境极为恶劣[3].这种复杂的周期性交变载荷会引起连杆疲劳弯曲、磨损甚至断裂,从而导致极其严重的后果,因此,有必要对连杆进行有效的力学分析.

一般情况下,通过弹性力学求解微分方程的基本方法难以对连杆的力学性能进行求解分析[4],但是采用有限元分析方法可以有效避免求解微分方程.因此,通过有限元软件对发动机连杆进行有限元分析,可以有效求解连杆在工作过程中的力学性能[5].

本文对标致206发动机平切口连杆进行三维实体建模,将模型导入到ANSYS Workbench对其进行静强度分析,测试连杆在4个冲程下的变形、等效应力与等效弹性应变,找出连杆在受力情况中的薄弱位置,并提出改进方案,为发动机连杆进一步优化提供依据.

1 连杆模型

本文对发动机连杆进行三维实体建模,为了使分析结果精确、可靠,在进行有限元分析之前,有必要按照实体建立精确的模型,而连杆实体结构比较复杂,如果完全按照实体尺寸进行建模,导致在有限元分析中耗时过长.因此,本文考虑不影响分析结果的情况下对连杆进行细节部位的简化处理:

(1) 连杆模型螺纹孔、润滑油孔和边缘倒角可以被合理忽略;

(2) 连杆盖和连杆体之间用螺栓连接,在分析过程中可以看作一个整体.

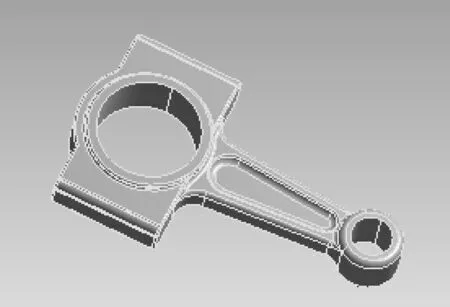

连杆实体模型如图1所示.

图1 连杆三维实体模型Fig.1 3D solid model of connecting rod

2 有限元分析

2.1模型材料定义

连杆材料选择40Cr,材料属性如表1所示.根据表1的材料属性进行参数设置.

表1 40 Cr材料属性Table 1 Material attribute of 40Cr

2.2网格划分

网格划分数量会直接影响计算数据精度和计算规模大小.本文在保证计算精度和计算时间的情况下合理划分网格,计算结果达到稳定值时停止细化网格[6-7].

本文选择映射网格划分下8节点四面体网格,定义网格尺寸为0.002 m.划分网格后生成的连杆有限元模型有178637个节点、118547个单元,如图2所示.

图2 连杆网格划分模型Fig.2 Meshing model of connecting rod

2.3边界条件确定

连杆在高温、高速工况下持续工作[8-9],为使分析结果接近实际工况,本文根据连杆在气缸内的受力情况,在考虑环境温度的情况下选用进气、压缩、膨胀和排气4个工况对连杆计算分析.为限制连杆的刚体位移和转动,对其大头孔和小头孔施加全约束.连杆在工作过程中受到作用在活塞上的气体压力和曲柄连杆机构的惯性力,在每个循环中其受力和温度不断变化.因此,本文通过对连杆每个工况受力的计算分析使结果接近真实.

(1) 气缸内工质作用力.作用在活塞上的气体作用力Fg等于活塞上下两面的气体压力差与活塞顶面积的乘积[10],即:

式中:Fg为活塞上的气体作用力,N; p为缸内的绝对压力,MPa;p′为大气压力,MPa,通常取p′=0.1 MPa;D为活塞直径, mm.

(2) 机构惯性力.连杆做复杂平面运动,把连杆质量mL换算成m1和m2.m1集中于连杆小头中心处,只作往复运动[11],往复直线运动质量mj=mh+m1, mh为集中活塞销中心质量,mh=0.53 kg.m2集中于连杆大头中心,沿圆周做旋转运动,其不平衡回转质量mr=mk+m2, mk为曲拐换算质量, mk=0.63 kg.

其往复惯性力Fj为

Fj=-mjrω2cosα-λmjrω2cos2α

式中:mj=0.68 kg;λ为连杆比,λ=0.299; r为曲柄半径,r=3.35×10-2m;ω为曲柄旋转角速度,ω=551.71rad/s;α为曲轴转角.

旋转惯性力Fr为

Fr=-mrrω2

式中:mr=1.21 kg.

不同工况下连杆受力计算结果如表2所示.

表2 不同工况下连杆受力Table 2 Force of connecting rod under different working conditions N

2.4基于不同工况下有限元分析

进气冲程终止,活塞运动至下止点,空气通过进气门吸入气缸,连杆在工作时只受轴向力作用,该力由发动机活塞面气体压力和活塞与连杆的惯性力引起.因此,在温度工况67 ℃下,选择连杆小头孔外侧表面施加气体压力和往复惯性力,选择大头孔外侧表面施加旋转惯性力,经过有限元分析后得到进气冲程终止时的连杆应力云图如图3所示.

图3 进气冲程的连杆应力云图Fig.3 Stress cloud image of connecting rod in the intake stroke

压缩冲程终止,活塞运动至上止点,缸内产生高温高压混合气体,连杆受到向下的缸内混合气体的压力、往复惯性力和旋转惯性力.设置温度为700 ℃,并选择连杆小头孔内侧表面施加混合气体压力和往复惯性力,连杆大头孔外侧表面施加旋转惯性力,经过有限元分析后得到压缩冲程终止时连杆的应力云图如图4所示.

图4 压缩冲程的连杆应力云图Fig.4 Stress cloud image of connecting rod in the compression stroke

膨胀冲程终止,高温、高压混合气推动活塞运动至下止点.同进气冲程,选择连杆小头孔外侧表面施加气体压力和往复惯性力,选择大头孔外侧表面施加旋转惯性力,设置温度为2000 ℃工况,经过有限元分析后得到膨胀冲程终止时连杆的应力云图如图5所示.

图5 膨胀冲程的连杆应力云图Fig.5 Stress cloud image of connecting rod in the expansion stroke

排气冲程终止,排气门打开,活塞运动至上止点,选择连杆小头内表面施加混合气体压力和往复惯性力,连杆大头孔施加旋转惯性力,经过有限元分析后得到排气冲程终止时连杆的应力云图如图6所示.

图6 排气冲程的连杆应力云图Fig.6 Stress cloud image of connecting rod in the exhaust stroke

在4个冲程工况下的应力、应变分析结果如表3所示.

表3 4个冲程工况的等效应力与等效应变对比Table 3 Comparison between equivalent stress and strain of four stroke

3 优化方案

由连杆应力云图分析可知,连杆在工作状态中应力不断变化,在进气冲程和膨胀冲程中连杆大头孔横向中线处、连杆大头与杆身过渡连接处产生比较高的应力,在压缩冲程和排气冲程中连杆小头孔横向中线部位、连杆小头与杆身过渡连接处产生比较高的应力,在压缩终止时连杆小头变形明显,膨胀终止时连杆大头与杆身连接处产生较高的应力.因此,可以通过增加连杆大小头厚度及连杆大头倒角半径和小头与杆身连接处厚度来降低应变危险.

通过上述分析设计优化方案,增加大头、小头与杆身的过渡圆角半径各为2 mm,增加连杆小头壁厚与小头厚各为2 mm.由于压缩工况和膨胀工况应变明显,在这两种工况下连杆优化前后的应力云图对比如图7和8所示,优化前后应力、应变对比如表4所示.

(a) 优化前

(b) 优化后图7 优化前后压缩工况下连杆应力云图对比Fig.7 The stress cloud images comparison of connecting rod in the compression stroke before and after the optimization

(a) 优化前

(b) 优化后图8 优化前后膨胀工况下连杆应力云图对比Fig.8 The stress cloud images comparison of connecting rod in the expansion stroke before and after the optimization

表4 优化前后连杆的等效应力与等效应变对比Table 4 The comparison of the equivalent stress and the equivalent strain of connecting rod before and after the optimization

4 结 语

本文采用静强度分析,对标致206发动机连杆建立有限元模型,并对其在进气、压缩、膨胀和排气4个工况下进行模拟分析,得出连杆应力、应变大小及危险位置,为连杆设计提供可靠依据.

鉴于发动机连杆的实际工况,对在不同温度条件下的连杆在4个冲程中的受力进行计算分析,结果表明,应力主要集中在连杆大头、小头与杆身过渡的部位.在连杆优化设计中,连杆小头壁厚度与小头厚度各增加2 mm,大头、小头与杆身过渡圆角半径各增加2 mm,使得应力分布比较均匀,可有效提高发动机在工作时的稳定性,优化设计方案合理可行.

[1] 刘显玉.汽车发动机连杆的有限元分析[J].机电设备,2005(3):9-11.

[2] 胡小青.基于ANSYS Workbench的汽车发动机连杆力学性能分析[J].制造业自动化,2014(4):107-109.

[3] 杨国旗,虞彪.基于ANSYS workbench的发动机连杆有限元分析[J].装备制造技术,2011(10):23-25.

[4] 郭涛,杨晓.基于ABAQUS的连杆有限元分析[J].装备制造技术,2010(7):45-47.

[5] 杨小兰,刘极峰,陈旋.基于ANSYS的有限元法网格划分浅析[J].煤矿机械,2005(1):38-39.

[6] 王晓云,罗丹,任耿鑫.基于ANSYS的485Q型连杆动态特性分析[J].机械传动,2011(8):81-84.

[7] 黄志新,刘成柱.ANSYS Workbench 14.0超级学习手册[M].北京:人民邮电出版社,2013.

[8] ZHOU Q H,WANG Y Y,JI W.The finite element analysis of connecting rod of diesel engine[C]//2010 International Conference on Measuring Technology and Mechatronics Automation.2010:870-873.

[9] ZHENG B,LIU Y Q,JI L X. Finite element analysis and structural improvement of diesel engine connecting rod[C]//2010 Second International Conference on Computer Modeling and Simulation.2010:175-178.

[10] 刘俞铭.汽车发动机设计生产新工艺新技术与质量检验标准规范实用手册[M].北京:北方工业出版社,2011.

[11] 林学东.发动机原理[M].北京:机械工业出版社,2014.

Optimization Design of Engine Connecting Rod Based on ANSYS Workbench

XIE Yi-rong, XU Teng-gang, ZHU Jian-jun

(College of Mechanical Engineering,Shanghai University of Engineering Science, Shanghai 201620, China)

In the process of work, engine connecting rod endures torsional stress, tensile and compression alternating load, etc. The failure modes are fatigue wear, bend and break. The Peugeot 206 engine connecting rod as the research object, a three-dimensional solid model of oblique incision connecting rod was built, and then finite element model was established. Static strength analysis was carried out on the connecting rod according to the connecting rod stress distribution in the engine. According to the force of connecting rod in the four-stroke of intake, compression, expansion and exhaust,stress and strain and the dangerous parts were tested to find the exact location of the weak area of the connecting rod,then the optimal scheme was selected. The scheme is effective and feasible through the optimization and it can provide the basis for the design of engine connecting rod.

connecting rod; finite element; engine; optimization design

1671-0444(2015)04-0527-05

2015-02-20

上海市085内涵建设资助项目(nhjx-2015-02)

谢一荣(1992—),男,安徽阜阳人,硕士研究生,研究方向为机械制造及其自动化.E-mail:704629106@qq.com

徐滕岗(联系人),男,副教授,E-mail:xutg@sues.edu.cn

U 464.133

A