塑料旋转焊接技术

张胜玉

(广州市特种设备行业协会,广东 广州 510380)

塑料旋转焊接技术

Plastic rotating welding technology

张胜玉

(广州市特种设备行业协会,广东 广州 510380)

旋转焊是一门成熟、简单的塑料焊接技术。该技术通过旋转运动在外加压力下将两工件焊接在一起。旋转焊是需要高强度、密封圆形接头塑料件的首选焊接方法。它非常适合于连接大大小小的塑料件及各式各样的热塑性树脂。密封性是旋转焊最受欢迎的特点。本文概述了旋转焊接技术的诸多方面,如原理及过程、工艺参数、焊接设备、接头设计、焊接性、特点、应用、常见问题分析及处理。

旋转焊;摩擦焊;飞边;溢料槽;接头设计;圆形接头

旋转焊是一门简单、经济的摩擦焊技术。它是需要高强度、密封圆形接头塑料件的首选焊接方法,非常适合于连接大大小小的塑料件及各式各样的热塑性树脂。

1 旋转焊原理及过程

如图1所示,旋转焊原理是一个工件高速旋转并紧压另一固定工件,在两工件间产生摩擦热,配合面得以熔化。旋转停止后,压力保持到熔化材料凝固而形成永久连接。

焊前两工件分别置于上下夹具中,上夹具下降,上下工件接触。焊接过程中两工件在压力下旋转摩擦发热,工件界面熔化和熔合在一起。焊后焊缝在压力下充分凝固,上夹具上升,移走工件。

旋转焊接过程可细分为四个不同阶段:

(1)第1阶段:两固体表面之间通过旋转摩擦产生热量,界面区域升温至结晶性塑料的熔点或非结晶性塑料的玻璃化转变温度。

(2)第 2阶段:界面材料开始熔化。随着熔液厚度增加,部分熔融材料作为飞边挤出接头。

(3)第3阶段:熔融材料产生的速度等于材料作为飞边移开的速度。一旦到达该阶段,通过摩擦或制动装置停止驱动头旋转。1~3阶段典型的时间是0.5~2 s。

(4)第4阶段:驱动头停止旋转,工件在预置压力下结合在一起以确保熔液表面之间的紧密接触。接头冷却形成永久连接。第4阶段典型时间是1~2 s。

图1 旋转焊原理简图

2 旋转焊工艺参数

工件愈大,所需旋转工件的电机也愈大(因为需更大转矩旋转工件和获得足够的摩擦)。直径25.4~381 mm的工件可用0.5~3马力的电机旋转焊接。焊缝可通过电机每分钟转数(r/ min)、待焊工件上的压力、旋转和焊接过程中压力作用的时间、冷却时间和压力来控制。商用旋转焊机速度范围为200~16 000 r/min。焊接时间从0.1~20 s。冷却时间在0.5 s内。典型的完整加工时间是2 s。工件上的轴向压力范围从1~6.9 MPa。通常进行样品评估以确定特定材料和接头设计的最佳工艺参数。

表1显示了可旋转焊接的大多数热塑性塑料的发粘温度。该数据并不仅限于旋转焊,对所有形式的热熔焊都是有用的。发粘温度可用作确定工件所需r/min的指南。常用的旋转速度为200~14 000 r/min。直径Φ25.4 mm的未填充聚乙烯零件可在1 000 r/min的旋转速度下达到137.8 ℃的发粘温度。随着零件中惰性填料含量的增加,所需转速也得增加。转速增加的作用类似于压力增加。

表1 常用塑料的发粘温度

2.1 惯性旋转焊参数

2.1.1 圆周速度

接头处圆周速度应尽可能不低于10 m/s。对于小直径工件圆周速度偶尔在5~10 m/s之间。一般说来,圆周速度愈高,结果愈佳。高转速也有利于飞轮,因为速度愈高,既定尺寸待焊零件所需的飞轮质量愈轻。

2.1.2 旋转速度与质量

在驱动头与塑料工件接触之前,焊接能量首先储存于旋转飞轮之中。能量值通过改变旋转速度或驱动头质量发生改变。旋转速度一般在2 500~4 000 r/min之间,旋转头质量一般为1~4 kg。

2.1.3 起转时间(起动时间)

起转时间是指驱动头达到最大旋转速度的时间。经过部分起转时间焊头与工件接触,不改变驱动头的质量就能改变至接头的能量输入。

2.1.4 焊接压力

塑料熔化所需的热量是由旋转体的能量产生的。在接合面挤压在一起时,摩擦使飞轮在1 s内停下。对于熔化温度范围较窄的塑料如乙缩醛,在发生接触后飞轮旋转不应该超过1~2转。如果工件之间压力过低,飞轮旋转时间过长,在塑料凝固时会发生剪断,产生弱焊缝或泄漏焊缝。对于凝固较慢的非结晶性塑料,焊接压力影响不是很大。对于所有塑料来说,最好采用比绝对必要更高的压力,因为在任何情况下不会造成焊缝质量变差。焊接压力一般为2~4.8 MPa。

2.1.5 保压时间

一旦材料熔化,重新凝固需花时间,所以保持压力一段时间至关重要。保压时间取决于特定的材料,最好通过试验确定。对于聚甲醛,保压时间约0.5~1 s,而非结晶性塑料保压时间要长一些。

2.2 直接驱动旋转焊参数

2.2.1 旋转速度或表面线速度

在直接驱动旋转焊中,一个工件相对于固定工件定速旋转。所需的旋转速度取决于材料和用途。每种材料都有产生摩擦和发热的最佳界面线速度。例如,如果接头处所需的线速度是2 m/s,对于直径40 mm的工件,旋转速度必定是:

对于大直径工件,旋转速度必须降低以获得最佳的接头处线速度。通常接头处线速度在0.2~2 m/s之间。最佳值通过试验确定。

对于固定的旋转速度(每分钟转数rpm),表面线速度随焊接接头直径的增加而增加。对于固定焊接接头直径,表面线速度随电动机rpm的增加而增加。因而小直径工件通常需要比同种材料的大直径工件更多的rpm以达到相同的表面线速度。如果表面线速度太低,不会产生充足的热量引起足够的熔化。如果速度过高,接头中过多的热量会造成材料降解或粘度降低导致材料流出接头。适当表面线速度的选择在很大程度上取决于被焊工件的材料和接头形状。某些材料如聚氯乙烯在大范围值内容易焊接,而另外一些材料范围较窄。

2.2.2 加压速度(轴向速度)

加压速度影响被焊工件之间产生摩擦热所需的接触压力值。加压速度愈快,发热速度愈快。不同于磨削,加压速度(与表面线速度一起)必须足够高以产生界面处熔化,但不能太高以免损坏工件。在需要更大转矩保持恒定的旋转速度时,太大的加压速度还会造成旋转电机停转。

双伺服旋转焊机可在两种不同的加压速度模式下运转。不选择转矩恒定,焊接过程中加压速度恒定。选择转矩恒定,加压速度可变以保持转矩恒定。后一种情况类似于气动压力机操作(加压速度是既定气压和旋转速度条件下熔化速度的产物)。最佳加压速度的选择取决于工件材料和接头形状及表面线速度。初始试验范围为0.5~2.0 mm/s。

2.2.3 焊接压力

焊接压力通常最小。两工件接触时施加压力愈大,组件阻力矩愈大。

2.2.4 焊接时间

焊接时间是工件之间保持旋转的时间。焊接时间愈长,界面处发热量愈大。与振动焊一样,存在一个材料位移速度随时间线性增加的稳态阶段。在达到稳态阶段后驱动头继续旋转没有更多的好处。依材料和接头直径而定,焊接时间范围从2~10 s。最佳焊接时间通过试验确定。

2.2.5 焊接位移或焊接深度

如果需要预定的材料位移(如两配合面必须齐平时),焊接过程可以通过位移控制,即一达到所需位移旋转头即停止。与按时间焊接一样,在达到稳态时会获得最佳质量的焊缝。这可通过在焊机底座和驱动头之间放置一个位移传感器并监控位移随时间的变化来确定。焊接深度的确定与应用密切相关。焊接接头一般是为特定的焊接熔深设计的。原则上,焊缝足够深以产生强固的密封组件。但深度过大会形成飞边、导致增强填料的拔出和焊接面链间键的重新排列,造成弱的轴向焊接接头及可能产生工件变形。由于焊接深度影响接头强度和产生的飞边量,适当设计焊接接头同时满足这两个要求至关重要。推荐引入溢料槽以产生可接受外观而不减弱强度。

3 旋转焊接设备

旋转焊设备可以是简单的车床或改进钻床,也可以是专用旋转焊机。旋转焊机有需手工装卸的市售单轴旋转焊机。具自动装卸工件设备的多轴旋转焊机可满足大量生产要求。在原始旋转焊接装置中,转动是由电动或气动马达产生,能量储存于飞轮中。一旦能量耗尽,转动停止。在新式装置中,转动由伺服电机产生,允许较快加速及近乎瞬时断开。这减少凝固过程中的熔体剪切,允许两零件最终定位于几分之一度内。

旋转焊机是台式机,纵向安装有一个垂直于工装座的线性传动装置。线性传动装置可以是气缸或伺服驱动滚珠丝杠。气缸适合于绝大多数应用,而伺服驱动线性轴最适合更难或更精确的应用。伺服轴可精确控制推杆的垂直速度并确保焊接循环过程中轴向压力恒定。

驱动头是旋转工件的装置,与推杆端部相连。它由气动马达和飞轮(惯性焊机)、动态制动的直接驱动电机或伺服电机来驱动。

对于惯性焊机,驱动头必须装上配合件。在旋转开始前驱动头不可能接触工件。在循环开始时,气动马达开始旋转驱动头。达到目标速度时,马达气源切断,驱动头下降。飞轮惯性使驱动头继续旋转。在两工件一起受压时,摩擦产生足够的热量熔化塑料。摩擦也充作飞轮制动器,最终使其停下。此时熔化材料混合在一起形成焊缝。工件上的压力保持短时间使塑料凝固。

如果驱动头直接由电动机驱动,过程基本相同。唯一的差别是制动器停止驱动头而不是靠工件间的摩擦。同气动马达相比,电动机提供更大的转矩(对焊接大型工件非常重要)和对过程更大程度的控制。在整个焊接过程中可保持速度和转矩不变。使用电动机可使驱动头在旋转前接触上部工件。驱动头可下降、拾起工件、上升、开始旋转和再下降返回形成焊缝。这有利于旋转焊机与旋转分度台或自动装配系统中的平板架输送装置结合使用。或者驱动头可接触上部工件,然后开始旋转。这对于上部工件中有类似弹簧的内部零件或者工件组装成问题的应用情况非常重要。静态启动另一优点是焊工更容易在焊前检验组件的总高度(作为质量管理检验的一部分)。

电动机优于气动马达,伺服电机提供对驱动头的最后控制。伺服电机可维持焊接期间的特定速度。工件一接触可触发驱动头开始旋转,然后焊至特定的熔降距离。伺服电机可将工件停在特定位置(误差在±1°)。这对于对齐工件上的装饰部分或确保输入喷嘴每次指向同一方向至关重要。伺服电机速度范围从250~5 000 r/min,惯性焊机的速度可达到14 000 r/min。大直径工件比小直径工件所需的速度小。对于大型工件,电动机可配备减速箱以速度换转矩。

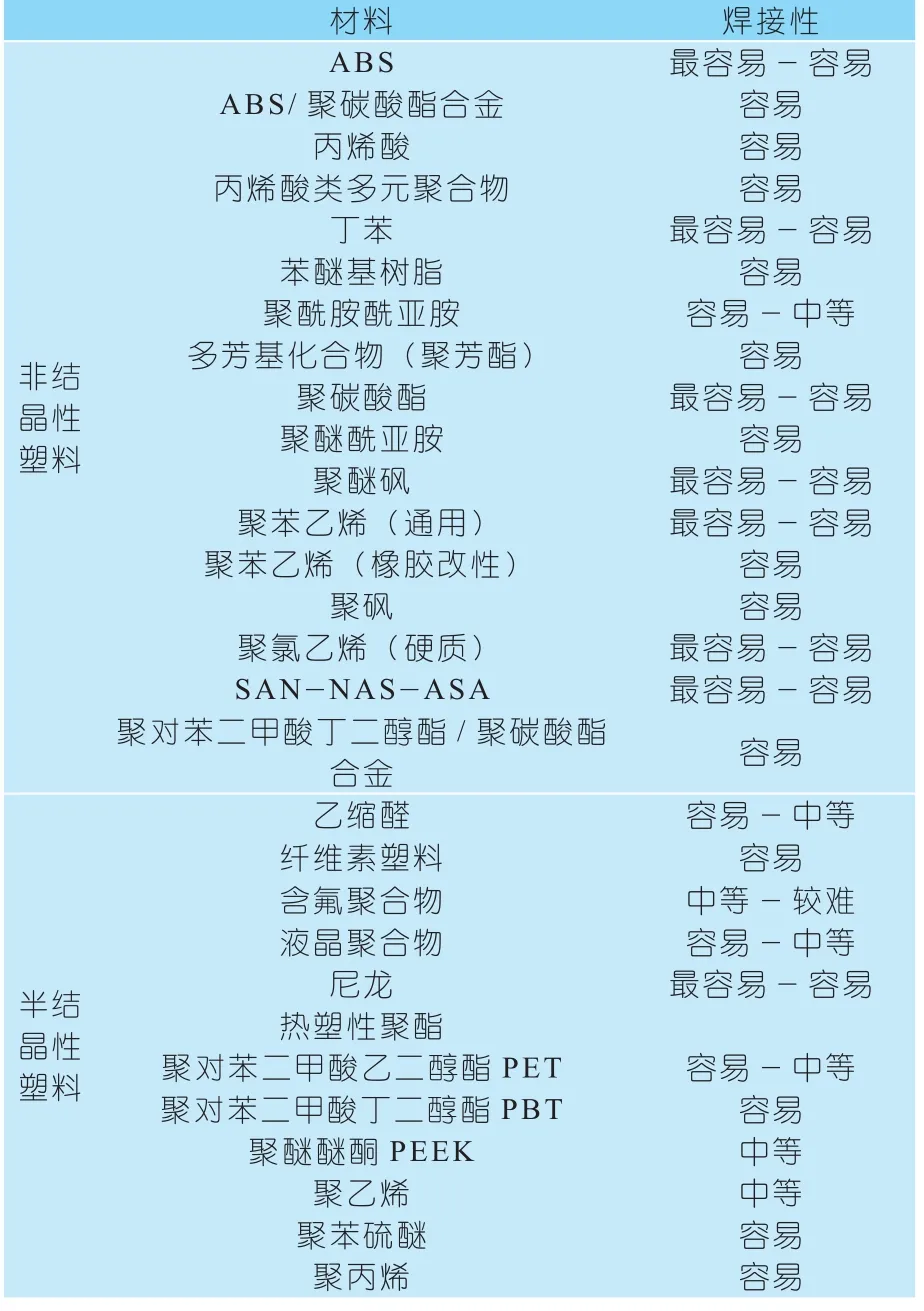

4 各种塑料的旋转焊焊接性

不论其原始模制或成型过程如何,几乎所有热塑性塑料都可以旋转焊接。聚苯乙烯、ABS、丙烯酸、聚碳酸酯和其它非结晶性塑料都可焊。结晶性塑料如尼龙、乙缩醛、聚乙烯、聚丙烯、热塑性聚酯均可焊。其它适用材料包括聚氯乙烯、泡沫树脂、可注射成型含氟聚合物、热塑性弹性体、热塑性橡胶(TPR)、聚氨酯(嵌套材料)、聚砜、离聚物、聚碳酸酯与丙烯酸、丙烯酸与ABS等。旋转焊接易滑脱的塑料如聚甲醛(Delrin)或超高分子量聚乙烯有困难。表2列出了大多数常用热塑性塑料的焊接性。

对于半结晶性塑料,旋转焊比超声波焊更容易连接。旋转焊也比超声波焊更易于远场焊接。与其它摩擦焊方法一样,高熔点材料需要更高的能量输入,因而也需更长的焊接时间。添加剂如硅酮和其它润滑剂会降低材料的摩擦系数,使焊接变得困难。增强塑料焊接难易程度通常与未增强塑料一样。如果填料降低摩擦系数,有时必须增加焊接压力以减少有效焊接时间。填料对焊缝强度也有影响。例如,就高百分比(>30%)填料来说,界面处可用于焊接的聚合物量减少,焊缝强度会降低。而且,由于纤维增强物不跨过接合线,所能得到的最大焊缝强度是未增强树脂的强度。因此必须通过增加焊缝面积来加以补偿。填料和表面污物(如脱模剂)是影响一致性和焊缝可重复性的两个因素。旋转焊比超声波焊对污物更宽容。旋转焊也较少受到吸湿性聚合物的影响(尽管重要用途仍需特殊处理)。含水量可能引起气泡的生成,导致焊缝强度降低。颜料对旋转焊没有影响或影响很小。

表2 常用热塑性塑料的旋转焊接性

就具有不同熔点的异种材料的焊接而言,熔点相差愈大,焊接愈困难。有可能只在表面形成机械粘合(mechanical adhesion),接头强度会较低,这时可能需要特殊的接头型面和使用很高的焊接压力。通过设计下部凹陷的焊接接头,低熔点的聚合物流入下部凹陷(undercut),产生机械结合(mechanical union)。旋转焊工件不必要具有超声波焊接时的化学相似性。就材料相容性来说,旋转焊更类似于振动焊。聚乙烯与聚丙烯旋转焊密封机械接头能经受0.2 MPa的压力,这种接头超声波焊接是能以实现的。

很硬的工件(如聚碳酸酯或乙缩醛)需大转矩使塑料开始熔化。一般说来,旋转焊接软塑料制成的大工件比硬塑料制成的容易。除了少数例外(如含氟聚合物),塑料愈软,摩擦系数愈高。由于以下三个原因,惯性旋转焊接软塑料难度会增加:①高摩擦系数产生的大减速造成飞轮不能通过摩擦产生热量。大量的能量被零件变形吸收,结合面之间不出现相对运动。如果增加动能,更可能损伤工件而不是改善焊接规范。有时通过喷涂润滑剂(如硅酮脱模剂)到接头表面解决这个问题是可能的。这样可大大降低开始时的摩擦系数,出现正常的旋转。另一方面,单位压力很高,润滑剂快速挤出,摩擦增加,材料熔化。②对摩擦系数很低的软塑料来说,需很高的单位压力以便在短时间内产生足够的热量。大多数工件承受如此高压力会永久变形,迄今为止还没有可靠的办法在这些材料之间形成满意的旋转焊接头。③软塑料零件难以夹持、不易驱动。高扭矩常常会造成不能解决的问题,尤其是因为几乎不可能用齿冠夹持。

5 旋转焊接头设计

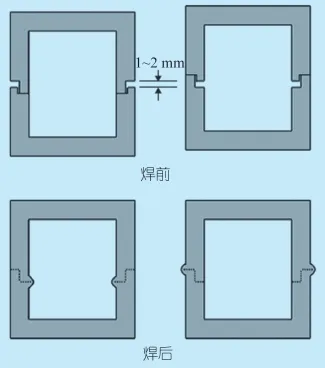

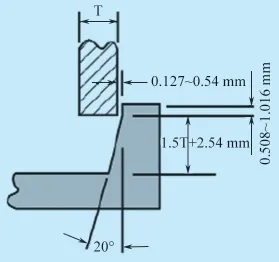

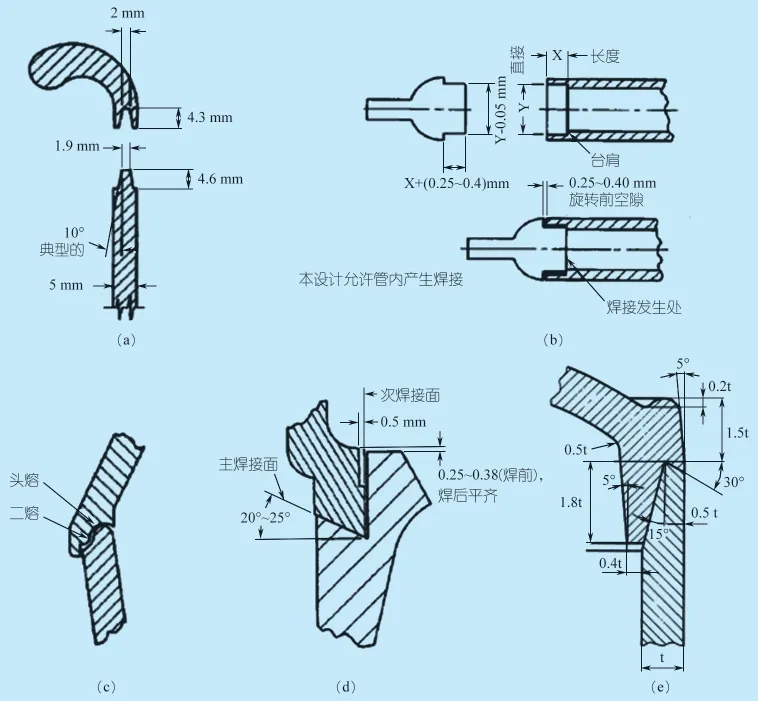

接头设计是旋转焊塑料零件设计的关键因素。应确保获得所期望的美观外形和焊缝强度。好的接头焊接区域应大于工件的典型壁面,必须提供足够的工件间对齐。待焊工件必须有圆轴(如球体、圆柱、盘、环)和驱动零件部分使上部能旋转(如图2、3)。

如图4所示,对接接头是最简单的接头设计,仅用于最终零件中焊接飞边可接受的场合。在某些情况下,在焊接区域零件壁厚加厚以获得更大的接头强度和零件刚性(如图5)。为去除可见区域的焊接飞边,可增加溢料槽。

图2 驱动零件

图3 自调整的自动化驱动零件

图4 简单对接接头

图5 焊缝区厚壁对接接头

如图6所示为飞边位置可控的两种简单的对接接头设计。左侧显示飞边控制在焊接零件内部。上工件的内台阶高于下工件的外台阶。因而出现熔化时,内台阶首先熔化,材料转移到工件内部。在足够的材料熔化后,上下工件的外台阶发生接触,但不会焊接在一起。该设计的焊接区域只占整个工件壁厚的一半。如果焊接强度是100%母材强度,那么接头强度只有母材强度的50%。

图6 简单对接接头外部(左边)和内部(右边)溢料槽设计

图7 简单剪切接头设计

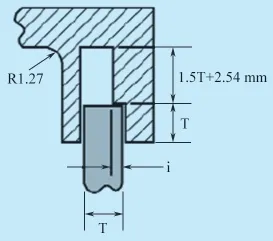

图7为简单剪切接头设计;图8为带法兰的剪切接头设计;图9为尼龙剪切接头设计。

在如图10所示的设计中,使用斜槽或锥形面焊前定位工件及在焊接过程中自动定心工件。这些特殊接头设计增加界面处焊接表面积,降低对该区域更厚壁面的要求。这些设计并不包含溢料槽。

图8 带法兰的剪切接头设计

图9 尼龙剪切接头设计

图10 工件自动定心的简单对接接头设计

如图11所示为几种包含零件对齐、自动定心、溢料槽和延长焊接区域的榫槽接头设计。图11(a)是最简单的形式,不包含溢料槽但边缘有一个飞边流入的小凹口。飞边与工件外表面齐平且焊后可见。焊前工件之间间隙约为0.1倍壁厚。为防止焊接过程中自锁,角度b不应小于30°。焊接面总长度c+d应大于等于2.5倍壁厚以确保获得足够的接头强度。可添加加强筋到工件壁以提高刚度。图11(b)所示的接头设计中两工件都有一个模塑的溢料槽。在工件焊接时接合线可见但飞边不可见。溢料槽的尺寸必须足以容纳从焊接界面挤出的塑料。考虑到可能过焊,最好是比必需空间稍大一点。图11(c)是侧缘设计,飞边贮存在槽中,接合面隐藏在侧缘下。

图11 榫槽接头设计

如图12所示为典型的旋转焊件接头设计实例,有些提供不止一个熔化表面。图12(a~d)所示的榫槽设计提供良好的零件对齐和比简单对接接头更大的接触表面积,因而最常用。图12(e)尤其适用于座或盖的焊合。

6 旋转焊特点

旋转焊的优点是简便、能量效率高、质量好(可获得比母材自身强度高的密封接头)、能焊材料广(适用于绝大多数热塑性塑料及某些异种塑料)、生产率很高(大部分工件的焊接时间只有几秒,多头自动装置焊接简单的圆形接头可达到300个/min零件的生产速度)、焊缝不引入外加材料、不用考虑环境因素。旋转焊可焊接大断面,对长而高的工件,旋转焊优于超声波远场焊(尤其在工件是波状外形或有开口、伸出部分或者材料是半结晶性塑料时)。理论上旋转焊工件最大尺寸不受限制。现已焊接的最大直径工件为1 100 mm。工件本身可以是任何形状,只要所需焊接的配合面是圆形的即可。旋转焊资本费用比其它焊接方法低。所需基础设备比较便宜,但辅助设备如夹具、送料装置、卸料装置可能抬高系统成本。依工件形状和大小而定,将工件固定在旋转电机上的夹具可能比较复杂。由于旋转焊运用的是旋转运动,因而限于有圆形结合面的工件。由于界面处发热量取决于相对表面速度,圆形零件外缘直径更大、表面速度更高,因而温度更高。这会造成温差,在接头中产生内应力。为减轻这种影响,有空心截面和薄壁的接头更可取。旋转焊工件之一必须能相对另一个自由旋转。突起部或限制旋转的其它偏心组件会妨碍旋转焊的使用。如果焊机没有办法停止旋转于精确位置,焊后需特定取向的工件不适宜旋转焊。

图12 旋转焊件典型接头设计

7 旋转焊应用

旋转焊最早用于制造充液罗盘。汽车行业应用包括罐、瓶、阀、灯、过滤器、滤杯(滤罩)、空气导管、加油管、弯头与歧管的焊接、挤压管材与燃油滤清器模制件的连接、三都平软管与聚丙烯进气管的焊接。器械行业应用包括:阀门、偏流器、真空吸尘器罩、洗衣机弯管、冰箱滤水器、果汁与苏打冷饮机分路器。其它典型应用包括:桅冠灯、深水浮标、聚乙烯浮球、浮筒、化油器浮子、止回阀、弹出式灌水栓、油漆罐盖、喷雾罐、气雾瓶、传动轴、蓄气筒、灭火器、吹塑聚乙烯瓶、化妆品容器、丁烷打火机、饮料杯、保温杯、隔热碗、注射器、水罐等。旋转焊还用于塑料管道(如聚乙烯管或聚氯乙烯管)的焊接与修补。旋转焊也是一种流行的大批量产品(如包装和玩具)焊接方法。旋转焊可用于结构件的组装,如通风管与吹塑燃料箱的连接、油位计与透明聚碳酸酯观测孔同聚甲醛托架的焊接及容器顶部和底部的焊接,还可用于螺柱与塑料零件的连接。

8 旋转焊常见问题分析与处理

旋转焊常见问题分析与处理见表3。

表3 旋转焊常见问题分析与处理

9 结语

旋转焊是一种用于组装圆形结合面塑料工件的摩擦焊接方法。旋转焊用摩擦力提供界面处的熔化热。摩擦热熔化表面并不加热或损伤接头以外的区域。焊接过程中施加足够的压力挤出少量的树脂飞边及过量气泡。

旋转焊工件前,必须考虑以下3点:①材料种类及开始发粘的温度;②工件直径;③要形成多少飞边及如何处理飞边。

旋转焊组件的基本设计依据是工件之一在焊接面内必须能相对另一工件自由旋转。突起部或限制旋转的其它偏心组件会妨碍旋转焊的使用。旋转焊设计必须提供良好的零件对齐。壁厚也很重要。薄壁在焊接过程中会弯曲并有效减少相对运动和压力。

旋转焊成功焊接所必需的因素包括:工件旋转速度的确定、工件旋转时驱动器的适当压力。好的接头焊接区域应大于工件的典型壁面,必须提供足够的工件间对齐。待焊工件必须有圆轴(如球体、圆柱、盘、环)和驱动旋转部分。

旋转焊的优点是简便、高质量、能焊材料广、生产率很高、可焊接大断面、可获得比母材自身强度高的密封接头。焊缝不引入外加材料,不用考虑环境因素。由于旋转焊运用的是旋转运动,因而限于有圆形结合面的工件。

旋转焊比其它连接方法熔化和移动的材料多3倍,因而非常适合于产生耐压密封接头。密封性能是旋转焊广受欢迎的最重要特点。由于加热局限于焊接界面,很少产生过热,冷却时间短,非常适合于自动化流水线。

以前的旋转焊机较简陋,对速度、作用力或位移控制较少。现今的旋转焊机已能使用传感器、伺服电机、微处理器对旋转焊接过程进行极好的控制,可预先确定速度、加速度、减速度、位移、焊接时间和保压时间,还可编制焊机程序使工件停在特定的位置。随着现代科技的进步,旋转焊接在各行各业(如汽车、器械、医疗、日用消费品等行业)的各种塑料圆形接头中发挥了愈加重要的作用。

[1] 中国机械工程学会焊接学会. 焊接手册第2卷:材料的焊接(第3版)[M]. 北京:机械工业出版社,2008,1 155~1 179.

[2] 张胜玉. 塑料旋转焊[J]. 国外塑料,2000,(4):31~33.

[3] 张胜玉. 塑料焊接在汽车工业上的应用[J]. 塑料,2004,33(6):89~94.

[4] 张胜玉. 热塑性复合材料及其焊接[J]. 纤维复合材料,2000,(4):45~48.

(XS-05)

TQ320.67+4

:1009-797X(2015)04-0020-10

BDOI:10.13520/j.cnki.rpte.2015.04.003

张胜玉(1970-),男,高级工程师,毕业于上海交通大学材料科学及工程系焊接专业,工学学士。研究方向:塑料及复合材料焊接,焊接新技术、新工艺。已发表论文10余篇,其中《塑料激光焊接》在第三届华中地区科学技术推广大会荣获二等奖,《搅动摩擦焊原理及应用》被中国高科技产业化研究会评为一等奖。

2014-08-25