采用组合工艺提高辽河减压渣油轻油收率

孙学文,郭秀颖

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

采用组合工艺提高辽河减压渣油轻油收率

孙学文,郭秀颖

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

以辽河减压渣油为原料,采用戊烷为溶剂,在压力4.0~7.0 MPa、剂油质量比4∶1及温度160180 ℃的条件下进行深度溶剂脱沥青试验,残炭降低率50%左右,90%以上的沥青质得到脱除,并富集到脱油沥青中。采用溶剂脱沥青-脱沥青油催化裂化-沥青残渣焦化组合工艺加工辽河减压渣油的研究结果表明:随溶剂脱沥青压力的提高,脱沥青油的收率增加,压力为7.0 MPa时,总脱沥青油收率达到74.22%,沥青残渣收率明显降低;轻、重脱沥青油催化裂化的平均液化气+轻油收率分别为25.74%及12.72%,沥青残渣焦化的液化气+轻油收率均值为7.17%。采用组合工艺技术,辽河减压渣油的液化气+轻油收率较减压渣油直接焦化提高了4.06百分点。

辽河减压渣油 催化裂化 焦化 溶剂深度脱沥青 组合工艺

随着世界经济的发展,世界石油需求量逐年增加,而原油日益重质化及劣质化,原油质量越来越差,重油和超重油的供应比例逐步增加[1-2]。劣质原油的加工及其高效利用日益成为炼油行业面临的主要问题。劣质石油资源的高效利用,关键是要提高重油转化工艺的液体产品收率。催化裂化是重要的重油轻质化过程,可以处理性质相对较好的原料,得到性质较好的产品。但其对原料的残炭及金属含量有严格的要求。根据环境保护的要求,催化裂化汽油烯烃含量和催化裂化装置再生烟气硫化物排放量受到限制,使催化裂化装置的渣油掺炼量受到一定的制约[3],从而导致大量性质较差的渣油不能采用催化裂化加工的办法处理。相对于渣油加氢处理工艺而言,焦化装置的投资低,在生产清洁燃料需要大幅增加投入的情况下,焦化工艺具有一定的优势。因此,焦化仍是渣油加工的主体工艺。尽管焦化工艺过程对原料的适应性强、转化率高、工程投资较低、经济效益回报率较高。但延迟焦化使一部分渣油变成了固体石油焦,没有实现石油的充分利用。如果延迟焦化加工的是含硫或高硫原油的渣油,含硫或高硫石油焦的利用还必须考虑硫的捕集及回收,走向后石油时代渣油加工不宜采用延迟焦化加工路线[4]。溶剂脱沥青工艺流程简单、能耗较低,劣质渣油经过深度脱沥青处理后,脱除了原料中大部分的沥青质,大大改善了脱沥青油的性质,使其可作为生产润滑油、制蜡、裂解等装置的原料[5-7]。文献[8-9]的研究结果表明,脱沥青油的产率若提高20%,溶剂脱沥青与焦化联合工艺的总液体收率可以提高5%。若采用更重的溶剂如戊烷等进行溶剂脱沥青操作,预计联合工艺的液体收率将会更高。但随着溶剂变重,脱油沥青的软化点将大幅度提高,影响其排放、输送及后续利用。中国石油大学(北京)成功开发出深度溶剂脱沥青耦合萃余残渣造粒技术,很好地解决了硬沥青的排放问题。但由于沥青颗粒堆积密度低,难以被流化输送,而且其后续的利用问题也没有得到解决。实验研究发现,沥青残渣颗粒进一步经过热转化,仍然可得到30%左右的液体产品。因此,本课题开展以正戊烷为溶剂,进行渣油深度溶剂脱沥青,脱沥青油进行催化裂化,脱油沥青残渣进行热转化的研究,以提高液体产品收率,同时解决梯级分离过程中硬沥青的后续利用问题,并减少固体焦炭的生成。

1 实 验

1.1 原料油

原料为辽河减压渣油,其性质见表1。

表1 辽河减压渣油的性质

1.2 实验装置

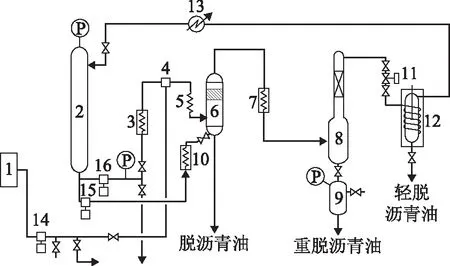

小型连续溶剂脱沥青装置示意见图1。装置主要由溶剂及渣油计量系统、溶剂及渣油输送加热系统、抽提塔、一段分离、二段分离及溶剂回收系统等组成。脱沥青油的催化裂化装置示意见图2。沥青残渣的焦化反应装置示意见图3。

图1 溶剂脱沥青装置流程示意1—渣油罐; 2—溶剂罐; 3—主溶剂预热炉; 4—混合三通; 5—混合盘管; 6—萃取塔; 7—二段加热炉; 8—二段分离器; 9—重脱沥青油蒸发器; 10—副溶剂预热炉; 11—压力调节器;12—溶剂分离器; 13—溶剂冷却器; 14—渣油泵; 15,16—溶剂泵

图2 固定流化床催化裂化装置示意1—水蒸气炉; 2—恒温箱; 3—原料; 4—电子称; 5—水罐; 6—预热器; 7—反应器加热炉; 8—热电偶; 9—反应器;10—催化剂进出口; 11—过滤器; 12,13—冷凝器; 14—液体产品收集器; 15—气体收集器; 16—过滤器;17—吸滤瓶; 18—真空泵; 19—气样袋

图3 焦化反应流程示意1—电加热炉; 2—高压釜; 3—热电偶套管; 4,5—螺杆; 6—摇把; 7—水冷却器; 8—集液瓶; 9—缓冲瓶;10—碱液; 11—气体流量计

以正戊烷为溶剂,在压力4.0~7.0 MPa、剂油质量比4∶1及温度160180 ℃的条件下,进行深度溶剂脱沥青试验;得到的脱沥青油进行催化裂化反应,反应条件为:反应温度500 ℃,催化剂装填量60 g,进料量12 g,进水量2.0 mLmin,剂油质量比5,汽提时间20 min;脱油沥青残渣在500 ℃条件下进行釜式焦化反应。

1.3 分析方法

采用Agilent-6890气相色谱分析仪及归一法方法,利用理想气体状态方程得到气体的量及组成。液体在3 000 rmin的条件下离心分离20 min后,利用SP3420气相色谱仪进行模拟蒸馏,得到液体产物收率。由反应器反应前后质量差可得到焦化反应的焦炭生成量。

2 结果与讨论

2.1 辽河减压渣油的直接焦化反应

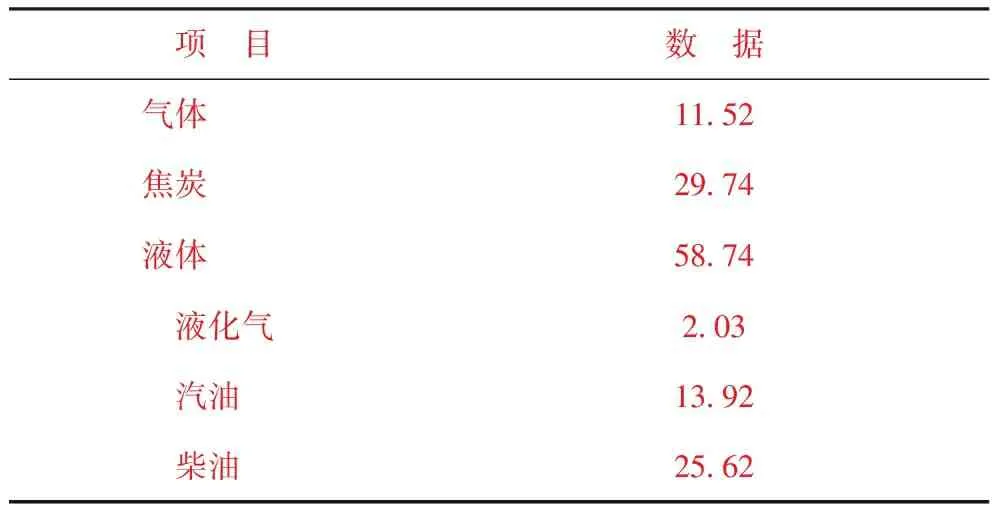

以辽河减压渣油为原料,在反应温度500 ℃、压力0.1 MPa的条件下进行釜式焦化反应1 h,得到的产物分布见表2。

表2 辽河减压渣油延迟焦化产物收率 w,%

尽管辽河减压渣油原料的沥青质质量分数仅为5.61%,但其KH值仅为5.5,属于二次加工性能较差的原料[10]。另外,由于原料中的饱和分质量分数仅为16.36%,而芳香分、胶质二者质量分数之和却达到78.03%,从而严重影响原料的裂化性能,会导致大量焦炭的生成。表2中焦化反应后液体收率仅为58.74%,而焦炭收率偏高,达到29.74%;辽河减压渣油直接进行焦化反应,其液化气+轻油收率只有41.57%。

2.2 深度溶剂脱沥青-催化裂化-焦化组合工艺

2.2.1 辽河减压渣油的深度溶剂脱沥青 为了提高液体收率,降低固体焦炭产率,应尽可能采用催化加工的方法。为了获得合适的催化裂化原料,需要采用脱沥青的方法将减压渣油中的大部分胶质、沥青质脱除。为此,首先对辽河减压渣油进行深度溶剂脱沥青,脱除其中大量的胶质、沥青质,从而最大量获得液体产品脱沥青油。

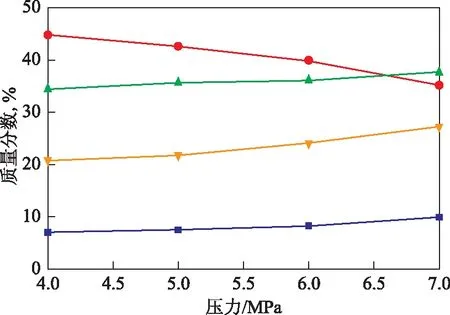

以正戊烷为溶剂,在压力4.0~7.0 MPa、剂油质量比4∶1及温度160/180 ℃的条件下,对辽河减压渣油进行深度溶剂脱沥青,分别得到轻脱沥青油(LDAO)、重脱沥青油(HDAO)及脱油沥青(DOA),各反应条件下的产物收率见表3。

表3 辽河减压渣油的深度溶剂脱沥青产物收率

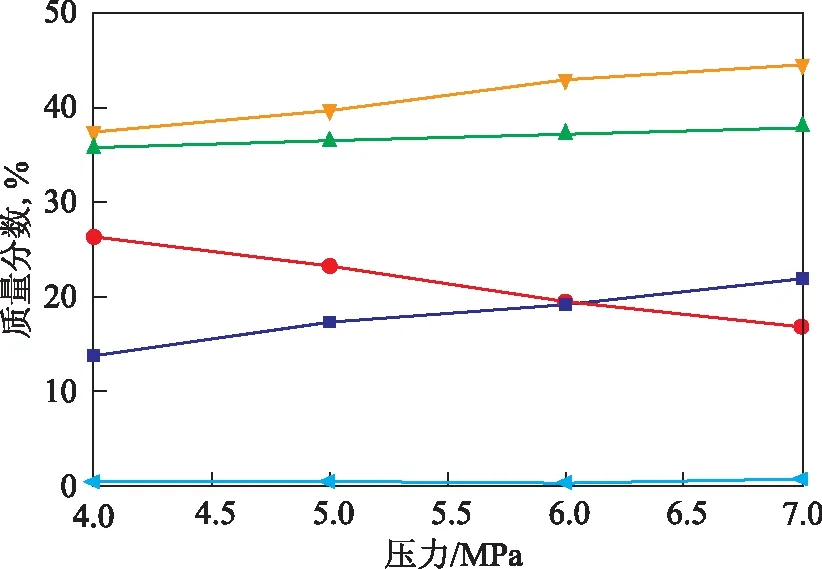

图4 轻脱沥青油的性质■—残炭; ●—饱和分; ▲—芳香分; 胶质

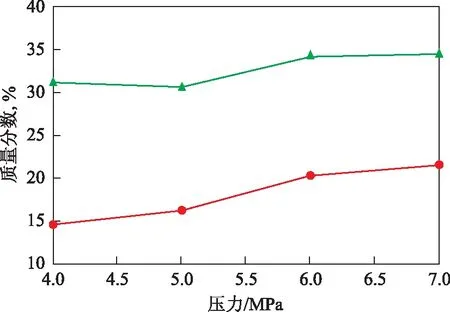

图5 重脱沥青油的性质■—残炭; ●—饱和分; ▲—芳香分; 胶质; 沥青质

图6 深度溶剂脱沥青的沥青性质▲—残炭; ●—沥青质

从表3可以看出:随压力的增加,脱沥青油的收率逐渐增加,脱油沥青残渣的收率逐渐降低;当压力由4.0 MPa提高到7.0 MPa时,脱沥青油的收率由62.22%提高到74.22%,脱油沥青的收率由37.78%降至25.78%;轻脱沥青油的平均收率达到43.25%,重脱沥青油的平均收率为25.24%,总液体收率为68.49%。轻、重脱沥青油的性质分别见图4和图5,脱油沥青的性质见图6。由图4~图6可以看出,减压渣油经过脱沥青后,残炭降低50%左右,90%以上的沥青质得到脱除,并富集到脱油沥青中。脱沥青油的性质较减压渣油有了明显改善,残炭值、沥青质含量显著降低。同时也可以看出:随压力的增加,脱沥青油的收率增加,溶剂的选择性变差;脱沥青油的残炭值增加,饱和分含量逐步降低,芳香分、胶质及沥青质含量逐步增加。这是由于压力升高,溶剂的密度增大,其对油品的溶解能力增强所致。

2.2.2 脱沥青油的催化裂化反应 利用图2所示的小型固定流化床装置,分别将深度溶剂脱沥青得到的轻、重脱沥青油进行催化裂化反应,结果见表4。从表4可以看出,随脱沥青油收率的增加,脱沥青油的催化裂化反应性能变差,产物液化气产率增加,汽油及柴油产率降低。这是因为,随脱沥青油收率的增加,脱沥青油的性质逐渐变差,饱和分含量降低,胶质和芳香分含量增加,残炭值增加。由于饱和分、芳香分是轻质油品的主要贡献者,胶质和残炭主要转化为焦炭,从而影响其催化裂化产物分布。

表4 脱沥青油的催化裂化产物分布

2.2.3 沥青残渣的焦化反应 为了进一步从沥青残渣中获得液体产物,在反应温度500 ℃、压力0.1 MPa的条件下对脱油沥青进行焦化反应1 h。沥青残渣焦化反应产物液化气+轻油产物分布见表5。从表5可以看出,沥青残渣经过焦化反应,仍然可以获得可观的液体产物收率,其中液化气+轻油收率最高达到23.42%,当沥青收率降至25.78%时,液化气+轻油收率仍可达到21.90%。

表5 辽河脱油沥青延迟焦化液化气和轻油产物分布

2.3 减压渣油直接焦化工艺与组合工艺的对比分析

表6为减压渣油直接焦化工艺与溶剂脱沥青-脱沥青油催化裂化-沥青残渣焦化组合工艺的收率对比分析结果,两种加工工艺中轻油收率的计算基准均以减压渣油为基础。从表6可以看出,采用组合工艺后,液化气+轻油收率较减压渣油直接焦化时有所提高,减压渣油直接焦化的液化气+轻油收率为41.57%,而采用组合工艺的液化气+轻油收率为45.63%,较直接焦化工艺提高了4.06百分点。 表6 基于辽河减压渣油的两种不同工艺下的液化气+轻油收率对比

1) 溶剂脱沥青压力。

2) 不同压力下的平均值。

3 结 论

(1) 随溶剂脱沥青操作压力的增大,脱沥青油收率增加,当压力达到7.0 MPa时,总脱沥青油收率达到74.22%,脱油沥青残渣仅为25.78%。

(2) 辽河减压渣油经过深度溶剂脱沥青,残炭可降低50%左右,90%以上的沥青质富集到脱油沥青中,脱沥青油的性质得到改善,是裂化性能较好的催化裂化原料。

(3) 采用减压渣油戊烷脱沥青-脱沥青油催化裂化-沥青残渣焦化组合工艺,可以提高减压渣油的综合轻油收率,相对于直接焦化工艺液化气+轻油收率提高4.06百分点。

[1] 董凯,邵志才,刘涛,等.仪长渣油加氢处理反应规律的研究:I.仪长渣油性质特点及加氢反应特性[J].石油炼制与化工,2015,46(1):1-5

[2] Chen Xiaobo,Li Teng,Liu Yibin,et al.Characterization of nitrogen compounds in vacuum residue and their structure comparison with coker gas oil[J].China Petroleum Processing and Petrochemical Technology,2014,16(3):33-41

[3] 刘海燕,于建宁,鲍晓军,等.世界石油炼制技术现状及未来发展趋势[J].过程工程学报,2007,7(1):176-185

[4] 曹湘洪.高油价时代渣油加工工艺路线的选择[J].石油炼制与化工,2009,40(1):1-8

[5] 沈本贤.我国溶剂脱沥青工艺的主要技术进展[J].炼油设计,2000,30(3):5-9

[6] 谷振生,王晓明.国内外重油加工技术新进展[J].炼油与化工,2010,21(1):6-8

[7] 李德飞.溶剂脱沥青专利技术及其应用[J].当代化工,2005,34(1):4-7

[8] 范勐,孙学文,许志明,等.加入环戊烷对超临界溶剂脱沥青加工加拿大油砂沥青的影响[J].现代化工,2011,31(12):70-74

[9] 李波海,张玉贞.减压渣油溶剂脱沥青-焦化总液体收率的研究[J].石油炼制与化工,2006,37(7):30-33

[10]梁文杰.重质油化学[M].东营:石油大学出版社,1999:10-12

IMPROVING LIGHT OIL YIELD FROM LIAOHE VACCUM RESIDUE USING COMBINED PROCESSES

Sun Xuewen, Guo Xiuying

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum(Beijing),Beijing102249)

Liaohe vacuum residue (VR) deep solvent deasphalting test was conducted usingn-C5solvent at the conditions of solvent ratio 4∶1 and 160180 ℃. About 50% CCR and 90% asphaltene were removed and enriched in DOA. The group technology composed of deasphalting,catalytic cracking and coking was used to improve the light oil yield. The results indicate that with increasing the solvent deasphalting pressure, the deasphalting oil yields are increased. The total deasphalting oil yield reaches 74.22%, and the asphalt residue yield decreases significantly at 7.0 MPa. After catalytic cracking,the light oil plus LPG yields of light and heavy deasphalting oils are 25.74% and 12.72%, respectively. The light oil yield is about 7.17% by asphalt residue coking. Compared with coking,the total light oil yield of Liaohe VR is increased 4.06% by using group technology.

Liaohe vacuum residue; catalytic cracking; coking; deep solvent deasphalting; combined technology

2014-12-08; 修改稿收到日期: 2015-02-08。

孙学文,副教授,从事重质油加工与重质油化学的研究。

孙学文,E-mail:sunxwb2000@cup.edu.cn。

国家重点基础研究计划“973”(2010CB226902)项目资助。